Технология устройства «стены в грунте» из монолитного железобетона

Технология возведения монолитных стен определяется их конструктивным решением, типом применяемых землеройных машин и инженерно-геологическими условиями.

Выполнению основных циклов производства работ предшествуют подготовительные работы, к которым относятся: геодезическая разбивка и закрепление осей на местности, углов поворота и наружных контуров сооружения; планировка поверхности со срезкой растительного слоя; размещение и установка временных зданий и помещений для хранения, приготовления, транспортирования и очистки глинистого раствора; устройство временных дорог, подъездов и проездов механизмов в рабочие зоны; временных сетей электро- и водоснабжения и т.д.

Для обеспечения направленного стока суспензии, вытесняемой из траншеи, должны быть выполнены отводные канавы, лотки и емкости для ее сбора и накопления.

Для рационального размещения основных и вспомогательных устройств, движения механизмов на площадке формируется строительный генеральный план, который учитывает особенности производства работ и создает благоприятные и безопасные условия их выполнения.

Возведение стен состоит из следующих основных этапов: устройство форшахты траншеи; разработка грунта в траншее; армирование и бетонирование.

Форшахты устраиваются для предотвращения обрушения верха бортов траншеи; фиксации положения в плане и обеспечения проектного движения механизмов при разработке грунта. Они служит также для подвески и раскрепления армокаркасов, ограничителей захваток, размещения бетонолитного оборудования.

Форшахта выполняется в монолитном или сборном варианте, может быть постоянной частью конструкции стены или в виде временного элемента, используемого только на период отрывки траншеи и производства бетонных работ. Высота стенок должна быть не менее 0,8 м, а расстояние в свету между стенами должно быть более ширины траншеи на 2-3 см.

Форшахту располагают таким образом, чтобы уровень глинистого раствора в траншее был ниже ее верха на 0,2-0,3 м.

Интенсивность производства работ по устройству стен определяется правильным подбором средств механизации по отрывке траншеи, установке армокаркасов и укладке бетонной смеси. Перечисленные технологические процессы должны быть увязаны во времени и пространстве таким образом, чтобы выполнение работ осуществлялось в едином ритме строительного потока.

Отрывку траншей осуществляют различными землеройными средствами, выбор которых диктуется инженерно-геологическими условиями, глубиной и шириной траншеи, общим объемом работ, а также условиями строительной площадки.

Наибольшие распространения получили механизмы в виде штанговых ковшовых экскаваторов, а также грейферов с копровой стойкой на базе серийных экскаваторов ЭО-5122. Такое оборудование обеспечивает разработку траншеи глубиной до 40 м и шириной 600-800 мм с производительностью 0,5-3 м2 стенки в час.

Преимущественно используется оборудование зарубежных фирм: «Беното», «Солетанш», «Касагранде» (Франция), «Титания» (Италия), «Зальцгитер», «Баде» (ФРГ), «Тонэ Боуринг» (Япония) и др. Существенно не отличаясь в принципиальном подходе к технологии, их особенности заключаются в использовании различных конструкторских решений бурового механизма и системы управления в целом.

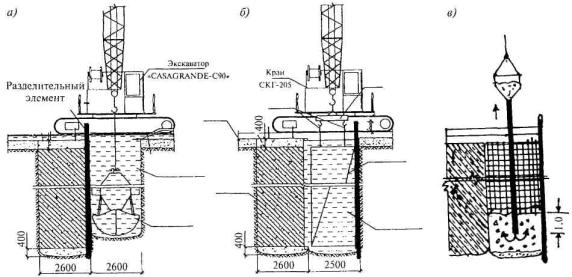

Общая технологическая схема сооружения бетонной траншейной стенки приведена на рис. 14.34. Здесь показаны цикл непрерывной разработки траншеи (а) по захваткам, процесс установки разграничителей захваток и монтажа армокаркасов (б), цикл бетонирования методом ВПТ (в). Как следует из приведенной технологической схемы, достаточно высокая насыщенность технологическим оборудованием требует также больших свободных площадей и транспортных развязок для удаления разработанного грунта или пульпы, подачи бетонной смеси, расположения средств вертикального транспорта для работ по армированию, бетонированию конструкций, демонтажу и перестановке ограждающих элементов и др.

Рис . 14.34. Технологическая последовательность производства работ по устройству траншейной стены

а - разработка грунта грейферным экскаватором на проектную глубину под слоем бентонитовой суспензии; б - монтаж армокаркаса; в - укладка бетонной смеси методом ВПТ

При разработке траншей экскаваторами с грейферами применяют две технологические схемы: 1 - стена образуется из коротких (2,5-3,6 м) захваток, разрабатываемых и бетонируемых через одну с последующими разработкой и бетонированием промежуточных; 2 - стена сооружается последовательным бетонированием захваток при опережающей разработке траншеи.

Технологическая последовательность выполнения работ состоит: в разбивке траншей на захватки по разработке грунта и на захватки бетонирования, разбивке траншеи и установке ограничителей захваток бетонирования, установке с помощью кранов армокаркасов, укладке бетонной смеси с применением бетонолитного оборудования, извлечении ограничителей.

Ограничители захваток, как правило, выполняют из металлических труб, заглубляемых в основание траншеи, которые извлекаются и перестанавливаются на новую захватку после набора прочности бетоном не менее 2,0 МПа.

Для снижения трудозатрат на эти операции могут использоваться оставляемые сборные железобетонные разделительные элементы.

В процессе производства работ особое место отводится технологии укладки бетона и обеспечению требуемого качества. Укладка бетонной смеси, как правило, осуществляется методом вертикальной перемещаемой трубы (ВПТ).

Технология бетонирования конструкций стены под слоем глинистого раствора имеет ряд специфических особенностей. Укладка бетона под глинистым раствором в траншее должна исключать возможность их частичного смешивания. Отрицательное влияние глинистых частиц проявляется в снижении прочности бетона до 30-40 %. Кроме того, при прохождении бетона в грунтовой полости происходит интенсивная миграция химически несвязанной воды в грунт, что повышает пористость бетона и снижение его физико-механических характеристик.

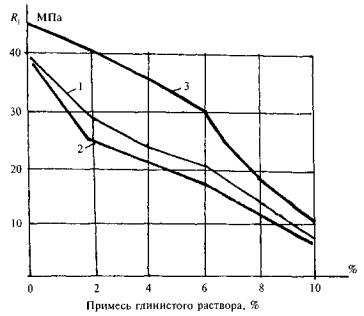

Зависимость качеств бетона от количества содержащихся в нем глинистых частиц свидетельствует о заметной потере его прочности с ростом глинистых включений. Эти данные иллюстрируются кривыми набора прочности. Увеличение процента глинистых частиц до 10 приводит к снижению прочности почти в 4 раза (рис. 14.35). Установлена корреляционная зависимость между степенью коагуляции бентонитового раствора и потерей прочности бетоном.

Рис . 14.35. Графики изменения прочности бетона от примеси глинистого раствора

1 - при вибрировании; 2 - без вибрации; 3 - с химдобавкой в количестве 1-1,5 % массы цемента

Исследованиями установлено, что снижение вязкости глинистого раствора и использование слабокоагулирующих систем способствуют повышению физико-механических характеристик бетона, в том числе наблюдается увеличение адгезии бетона с арматурным заполнением.

Повышение адгезии бетона с арматурным заполнением наблюдается при передаче высокочастотной вибрации на арматурный каркас в процессе укладки бетона, а также при предварительном замачивании стержней арматуры перед погружением в глинистый раствор.

Заметное повышение физико-механических свойств бетона достигается при использовании химических добавок, нейтрализующих глинистые включения.

Наиболее трудоемким и технологически сложным является процесс приготовления, подачи, перекачивания глинистого раствора. При этом требуется использование достаточно насыщенного технологического оборудования, четкой системы контроля и обслуживания. Трудоемкость существенно возрастает, особенно при производстве работ при отрицательных температурах, когда необходимо обеспечить утепление трубопроводов, защиту оборудования и открытых поверхностей траншей с глинистым раствором.

Основные правила производства работ

Разработку грунта на средней захватке можно начинать после того, как на прилегающей закончены все работы и бетон набрал прочность не менее 0,1 МПа.

Разработку захватки необходимо заканчивать зачисткой места примыкания соседней захватки и дна траншей с помощью грейфера.

Осуществляется крановая установка разделительного элемента (трубы), который предварительно смазывается консистентной смазкой во избежание адгезии с бетоном. Тем же краном устанавливается армокаркас до проектной отметки и финансируется на форшахте. Непосредственно перед установкой армокаркаса производится промывка захватки восходящим потоком бентонитового раствора, подаваемого в забой через инъекционную трубу.

Арматурный каркас устанавливается не позднее 4 ч до укладки бетона. В случае превышения этого времени производится перемешивание глинистого раствора сжатым воздухом через трубу диаметром 25-50 мм, опущенную до дна траншеи.

Укладка бетонной смеси захватки производится методом вертикально перемещающейся трубы (ВПТ). Вверху бетонолитной трубы устанавливается мягкий пыж, а в горловину воронки - клапан. После заполнения воронки бетонной смесью клапан открывают. Бетонная смесь, вытесняя из трубы бентонитовый раствор, поступает в траншею. Укладка бетона должна производиться непрерывно до выхода чистого бетона из захватки. Общая продолжительность бетонирования не должна превышать 4 ч.

При бетонировании стены в грунте необходимо выполнять следующие условия: бетонолитная труба должна быть постоянно заполнена бетонной смесью; нижний ее конец должен постоянно находиться заглубленным в бетоне не менее 1,0 м ниже поверхности укладываемого бетона; по окончании бетонирования захватки не ранее двух и не позднее четырех часов с помощью гидравлического извлекателя необходимо приподнимать разделительный элемент через каждые 30 мин на 3-5 см, после чего извлечь краном.

Бетонная смесь для несущих стен должна удовлетворять следующим требованиям: иметь связность, обеспечивающую свободное прохождение по бетонолитной трубе и распределение площади захватки без расслоения; осадка конуса бетонной смеси должна быть в пределах 18-20 см; сохранять подвижность в течение времени, необходимого для транспортирования и укладки ее в траншею; срок схватывания бетонной смеси должен быть в пределах двух часов; относительное водоотделение, характеризующее связность бетонной смеси, должно составлять 0,01-0,02; запрещается вводить в бетонную смесь химические добавки-ускорители твердения бетона; для подачи бетонной смеси следует применять круглые металлические цельнотянутые трубы диаметром 250- 300 мм с толщиной стенок 8-10 мм без вмятин и наплывов на стенах.

Контроль качества и приемка работ

Контроль качества работ производится в соответствии с требованиями СНиП III -15-76 и заключается в проверке подвижности бетонной смеси (осадки корпуса) не реже двух раз в смену, соответствии прочности бетона требованиям проекта. Качество бетона, уложенного под бентонитовым раствором, следует оценивать по результатам испытаний контрольных образцов и определения прочности конструкций неразрушающими методами (ультразвуковым, склерометрами и др.).

Приемка железобетонных конструкций должна сопровождаться их освидетельствованием в натуре, контрольными измерениями и испытаниями, оценкой качества строительных материалов, полуфабрикатов, сборных конструкций и должна подтверждаться паспортами, сертификатами или другими документами изготовителя, а при необходимости - актами испытаний материалов на строительство.

Должно быть проверено соответствие конструкций рабочим чертежам, составлены акты на скрытые работы, данные испытаний контрольных образцов бетона, акты приемки арматурных сеток и каркасов, акты приемки блоков перед бетонированием.

Дата добавления: 2021-09-07; просмотров: 286;