Технология устройства стыков и монолитных участков перекрытий

Интенсивность возведения встроенного каркаса существенно зависит от технологии устройства стыковых соединений и монолитных участков перекрытий. В частности, продолжительность набора прочности монолитного бетона непосредственно влияет на ритм ведения монтажных работ, так как возведение очередного перекрытия возможно при достижении прочности стыкуемых элементов не менее 70 %.

Современные технологии ускоренных методов твердения бетона позволяют достаточно индустриально решить данную проблему в построечных условиях. В частности, применением технологии прогрева греющими проводами, гибкими графитовыми лентами, термоактивными подвесными опалубками и другими средствами достигается требуемый набор прочности за цикл 24-36 ч. Применение тепловой обработки целесообразно и при летних условиях производства работ, так как резко снижается продолжительность выдерживания бетона и, соответственно, сокращаются технологические перерывы.

Процесс устройства стыковых соединений состоит в устройстве подвесной или специализированной опалубки, укладке бетонной смеси, вибрационном уплотнении и тепловой обработке. Опалубка стыков должна легко устанавливаться и демонтироваться. В качестве нагревательных элементов используются графитовые ткани в стеклопластиковой оболочке или греющие провода. Нижняя поверхность опалубки теплоизолируется слоем минеральной ваты или пенополистирола. Это позволяет до минимума снизить теплопотери в окружающую среду. Опалубка выполняется таким образом, чтобы ее греющий элемент захватывал зону сборной конструкции плиты на расстоянии 200-300 мм по периметру. Такое решение позволяет одновременно с прогревом бетонной смеси осуществлять разогрев стыкуемых элементов. Для повышения технологической эффективности процесс отогрева стыкуемых элементов должен производиться за 1,5-2 ч до укладки бетонной смеси. Это особенно важно при производстве бетонных работ при пониженных температурах. Удельная мощность греющей опалубки должна составлять не менее 300 Вт/м2 при летнем производстве работ и 500-700 Вт/м2 при отрицательных температурах. При предварительном разогреве периферийной зоны стыка повышается температура бетона и арматурного заполнения. Она должна составлять не менее 30 °С. Предварительный разогрев обеспечивает интенсивный набор прочности бетонируемых участков.

Распалубку конструкций производят при достижении прочности не менее 70 % . Получение указанной прочности достигается расчетом технологического режима прогрева, который включает кроме периода разогрева периферийной зоны время разогрева бетонной смеси стыкуемых элементов, период изотермического или термосного выдерживания, а также период остывания. При важности соблюдения каждого из периодов технологического режима следует особое внимание уделять остыванию конструкции стыка. При достаточно высокой скорости и перепаде температур возможно возникновение температурных напряжений и деформаций, которые могут привести к образованию трещин и снижению несущей способности перекрытия.

При возведении сборно-монолитных перекрытий используются термоактивные опалубочные щиты. Конструктивное решение состоит из рамных поддерживающих элементов, на поверхности которых располагают термоактивные щиты. Использование механических винтовых домкратов позволяет создать требуемый горизонт потолочной поверхности перекрытия, а также плотный контакт палубы со сборными элементами. Для разогрева периферийной зоны стыкуемых конструкций размер палубы принимается на 500-600 мм больше, чем геометрические параметры монолитного участка. После предварительного разогрева осуществляется укладка бетонной смеси с тепловой обработкой по расчетным режимам. Для обеспечения ритмичной работы строительных процессов площадь опалубочных щитов подбирается исходя из заданного ритма монтажного процесса. Время тепловой обработки до получения проектной прочности может составлять для летних условий производства работ 24-26 ч, для зимних условий - 32-48 ч. При этом цикл разогрева стыковых соединений может достигать 8-12 ч.

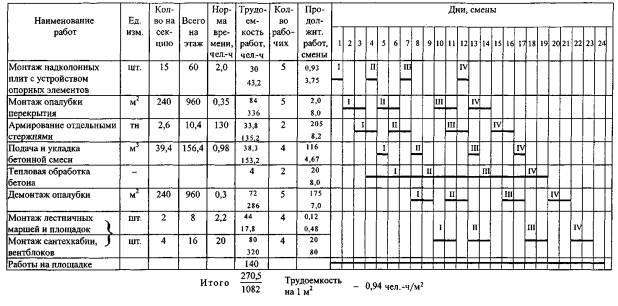

Примерный график производства работ по устройству сборно-монолитного перекрытия приведен в таблице 9.2. Работа по захваткам позволяет осуществить наибольшее во времени совмещение работ без снижения фронта и условий производства работ. Использование интенсивных режимов тепловой обработки бетона в течение двух смен обеспечивает получение распалубочной прочности и дальнейшее производство работ по монтажу сборных элементов лестничных маршей, площадок, а также объемных блоков сантехкабин и др. Продолжительность возведения перекрытия на этаже в составе четырех захваток составляет 12 рабочих дней при двухсменной работе основного состава бригады и трехсменной работе по тепловой обработке бетона, удельная трудоемкость составляет 0,94 чел.-ч/м2.

Таблица 9.2

График производства работ по устройству сборно-монолитных перекрытий

Опыт возведения зданий системы КУБ выявил ряд недостатков, к которым относятся: наличие большого количества стыковых соединений, требующих дополнительных армирования и обетонирования; создание потолочных поверхностей сопровождается наличием перепадов по высоте плит, что требует дополнительных затрат по их ликвидации; процесс монтажа конструктивных элементов, особенно плит перекрытий, требует использования многочисленного инвентарного оборудования и приспособлений, что приводит к снижению технологичности и повышению трудоемкости работ; различные планировочные решения реконструируемых зданий существенно увеличивают номенклатуру изделий и их типоразмеры. Наиболее рациональной следует считать сборно-монолитную систему, включающую многоэтажные колонны с отсутствием бетона в уровне перекрытий и монолитные железобетонные перекрытия. Сочетание сборных колонн и монолитных перекрытий позволяет реализовать практически любое архитектурно-планировочное решение. За счет использования многоэтажных колонн достигаются снижение сроков и трудоемкости производства работ, повышение надежности сопряжений монолитных узлов, особенно при выполнении строительных процессов при отрицательных температурах.

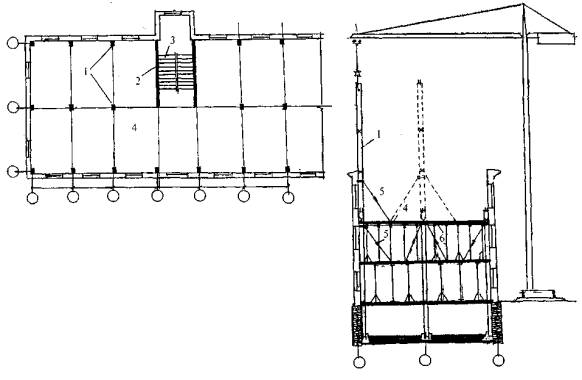

Вариант использования таких систем при реконструкции здания с надстройкой этажей иллюстрируется материалами рис. 9.21.

Рис . 9.21. Технологическая схема сборно-монолитной встроенной системы

(сборные колонны высотой на 3 этажа; монолитные перекрытия)

1 - многоэтажные колонны; 2 - монолитный лестничный узел; 3 - сборные лестничные марши; 4 - монолитное безбалочное перекрытие; 5 - подкосы для выверки колонн; 6 - поддерживающие элементы опалубки перекрытий

Размещение колонн в плане осуществляется с учетом расположения оконных проемов, а также особенностей планировочных решений.

Достаточно легко решаются вопросы, связанные с различной высотой этажей реконструируемых зданий, а также их надстройкой. Практически вся эксплуатационная нагрузка воспринимается встроенным каркасом, что не лимитирует количество надстраиваемых этажей.

Технологические процессы производства работ являются общими для встроенных систем и хорошо отработаны в практике сборно-монолитного домостроения.

Применение широкого шага колонн (до 7,2 м) позволяет снизить удельный расход бетона до 0,18-0,2 м3/м2 площади.

Отличительной особенностью данной технологии является необходимость использования башенного крана с грузоподъемностью, обеспечивающей монтаж многоэтажных колонн, а также комплекта технологической оснастки для приведения монтируемых колонн из горизонтального в вертикальное положение путем использования самобалансирующихся траверс.

Дата добавления: 2021-09-07; просмотров: 312;