Способы регенерации дорожных одежд и покрытий

При реконструкции автомобильных дорог широкое распространение находят методы регенерации и повторного использования материалов дорожных одежд.

Регенерация в переводе с латинского языка - восстановление, возрождение. Применительно к дорожным одеждам и покрытиям регенерация означает восстановление их прочностных свойств, ровности, сплошности и т.д. Применительно к асфальтобетону регенерация - это обработка или переработка старого асфальтобетона с целью полезного изменения некоторых его свойств.

Следует различать близкие между собой термины регенерация и повторное использование материалов старого покрытия, которое в зарубежной литературе называется рисайклинг или рециклинг. Повторное использование материалов старого покрытия может осуществляться без регенерации (восстановления или улучшения) свойств этого материала (например гранулят старого асфальтобетона может быть использован для укрепления обочин).

Регенерация же предполагает обязательное восстановление свойств материала и его повторное использование.

Существует большое количество методов регенерации и повторного использования материалов, которые могут быть применены при реконструкции автомобильных дорог [1, 8]. Все эти методы можно объединить в несколько групп:

· методы горячей регенерации на месте (на дороге) с использованием различных способов разогрева, разрыхления и улучшения свойств старого асфальтобетона с последующей укладкой его в покрытие;

· методы холодной регенерации на месте (на дороге), когда материал старого покрытия (асфальтобетонного или цементобетонного) снимают холодным фрезерованием, обрабатывают битумной эмульсией или цементом и укладывают в нижний слой нового покрытия;

· методы холодно-горячей регенерации (комбинированные методы), когда материал старого покрытия снимают холодной фрезой, а затем перерабатывают его с подогревом, добавлением нового щебня и битума в смесительной установке и укладывают в покрытие.

При этом переработка может осуществляться на месте (на дороге) в передвижной смесительной установке или на стационарном асфальтобетонном заводе.

Из большой группы методов горячей регенерации на месте при реконструкции дорог наиболее широко применяют метод термосмешения, выравнивания и восстановления формы покрытия с добавлением новой смеси и ее перемешиванием со старой смесью. За рубежом этот метод называется Remix, а машины для его реализации - ремиксер. В России для реализации этой технологии применяются термосмеситель ДЭ-232 и асфальторазогреватель ДЭ-234. Термосмеситель ДЭ-232 позволяет за один проход обрабатывать полосу шириной 4 м с глубиной рыхления асфальтобетона до 4,0 см. Рабочая скорость 3 м/мин, а транспортная до 7 км/ч, масса машины 40 т.

За рубежом выпускается большое количество различных модификаций ремиксеров. В России наибольшее распространение имеют ремиксеры фирмы «Виртген» ФРГ.

Метод термосмешения применяют в том случае, когда на существующем покрытии имеют место дефекты в виде трещин, полей, сетки трещин, а также, когда необходимо усилить старое покрытие. Для этого к снятому и разрыхленному материалу старого покрытия добавляют новый материал в количестве 25 - 50 кг/м2 при ремонте без усиления и до 150 кг/м2 при ремонте с усилением.

Старый и новый материалы перемешивают в мешалке, получают однородную смесь, которую укладывают в виде одного слоя покрытия. Глубина фрезерования старого покрытия может достигать 50 - 60 мм.

Технологический процесс метода термосмешения включает в себя следующие основные операции (рис. 17):

· подготовительные работы, к которым относят операции по ограждению места производства работ, подготовке машины и оборудования, разметку участка, загрузку новой смеси в приемный бункер и др.;

· предварительный и окончательный разогрев существующего покрытия;

· рыхление или фрезерование старого покрытия и подача снятого материала в смеситель;

· подача в смеситель нового материала и перемешивание его со старым;

· распределение и предварительное уплотнение асфальтобетонной смеси;

· окончательное уплотнение слоя покрытия.

Оборудование для выполнения этих операций состоит из трех панелей горелок инфракрасного излучения для предварительного разогрева, смонтированных на отдельном шасси (разогреватель типа ДЭ-234), и собственно термосмесителя типа ДЭ-232, с состав которого входят несколько блоков (панелей) нагревательных газовых горелок, емкости для сжатого газа, приемный бункер для новой смеси, рыхлитель - фреза, шнековый питатель для подачи нового материала в смеситель, мешалка (смеситель) принудительного действия, шнековый разравниватель и планирующий отвал, вибробрус для предварительного уплотнения и др. (рис. 18).

Одной из важнейших операций является разогрев верхнего слоя асфальтобетона на глубину рыхления, которую принимают не менее минимально допустимой толщины регенерированного слоя. Эту толщину принимают, исходя из крупности зерен асфальтобетона:

· 20 мм для песчаных смесей;

· 25 мм для щебеночных смесей с зернами размером до 15 мм;

· 35 мм для щебеночных смесей с зернами размером до 20 мм.

Обычно глубину разогрева принимают от 30 до 60 мм в зависимости от толщины верхнего слоя асфальтобетона и максимальной глубины рыхления, которую может обеспечить термосмеситель.

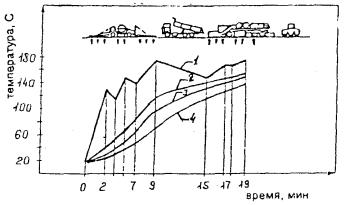

Задача состоит в том, чтобы плавно разогреть обрабатываемый слой асфальтобетона до температуры его переработки, которая колеблется в пределах от 100 до 150 °С, редко до 180 - 200 °С. Как правило, разогрев производится в две ступени. Сначала асфальторазогревателем до температуры 90 - 100 °С, затем термосмесителем до температуры 140 - 150 °С или выше. Сразу после полного включения панелей горелок, которые расположены над поверхностью покрытия на высоте не менее 5 см, идет быстрое нагревание верхнего слоя (рис. 19).

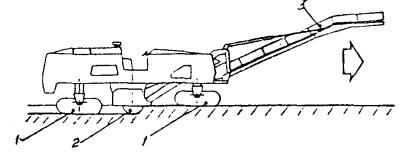

Рис. 16. Самоходная машина для холодного фрезерования асфальтобетонного покрытия (холодная фреза):

1 - ходовое оборудование; 2 - фреза-барабан; 3 - транспортер для погрузки продукта фрезерования в транспортное средство или отсыпки в отвал

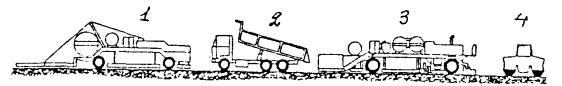

Рис. 17. Основные технологические операции регенерации асфальтобетонного покрытия по методу термосмешения:

1 - предварительный разогрев покрытия горелками инфракрасного излучения; 2 - доставка новой асфальтобетонной смеси; 3 - рыхление, фрезерование, перемешивание старого материала с новым, распределение и предварительное уплотнение; 4 - окончательное уплотнение

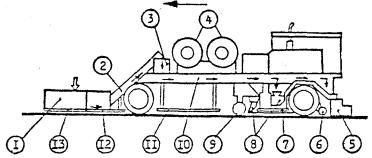

Рис. 18. Схема термосмесителя ДЭ-232:

1 - приемный бункер для новой асфальтобетонной смеси; 2 - транспортер; 3 - промежуточный бункер для новой смеси; 4 - емкости для газа; 5 - трамбующий брус и вибрационная выглаживающая плита; 6 - шнек; 7, 11, 12, 13 - панели горелок инфракрасного излучения; 8 - отвал со смесителем; 9 - шнек-фреза; 10 - обогреваемый транспортер

Затем нагрев верхнего слоя уменьшается или прекращается при движении разогревателя, а тепло из верхнего слоя распространяется вниз.

Режим разогрева слоя регулируют изменением давления в газовой системе, положения панелей над поверхностью покрытия или скорости движения.

После разогрева верхний слой покрытия фрезеруется и полученный гранулят (иногда называют его «фрезаж») подается в смеситель, куда вводится новая горячая смесь, которая перемешивается с гранулятом, укладывается и уплотняется.

Важно отметить, что укладка смеси ведется на горячее основание, что улучшает процесс слияния верхнего и нижнего слоев в единый монолит.

В результате за один проход получается новое, более прочное покрытие, устраняются колеи, трещины и неровности (рис. 20). Тем не менее обычно на слой регенерированного асфальтобетона укладывают защитный слой или дополнительный тонкий слой нового асфальтобетона. По такой технологии перестроено покрытие дороги Москва - Рига на участке МКАД - Волоколамск.

Разновидностью метода термосмешения является метод термопластификации. Он состоит в том, что в процессе фрезерования или перемешивания кроме новой смеси добавляют еще и пластификатор, который улучшает свойства битума в старой асфальтобетонной смеси.

Дальнейшим развитием метода регенерации с добавлением новой смеси и ее перемешиванием является так называемый метод ремикс-плюс, который состоит в том, что на слой регенерированного асфальтобетона сразу той же машиной укладывается дополнительный слой усиления, или защитный слой из новой смеси. Для этого термосмеситель оборудуется дополнительным распределительным шнеком, расположенным за первым шнеком (рис. 21). Окончательное уплотнение первого и второго слоев производится одновременно, сначала легким вибрационным катком с выключенным вибратором или гладковальцевым катком массой 6 - 8 т, затем продолжают вибрационным катком с включенным вибратором и пневмоколесным катком массой 16 - 20 т. Завершают уплотнение тяжелым гладковальцевым катком.

Работы по термосмешению можно производить при температуре воздуха не ниже 20 °С, а с применением дополнительного разогревателя - при температуре воздуха не ниже 5 °С. Скорость ветра не должна быть более 7 м/с. При большей скорости ветра резко возрастают потери тепловой энергии, которая рассеивается в атмосфере. Кроме того, при сильном ветре происходит задувание горелок.

Новую технологию горячей регенерации асфальтобетонного покрытия на месте разработала фирма «Мартек» (Канада), которая выпускает для ее реализации специальный комплект машин АК2000. Комплект состоит из двух предварительных разогревателей, нагревателя-фрезеровщика, горячего смесителя, укладчика и катков.

Существенное отличие этой технологии состоит в том, что разогрев асфальтобетонного покрытия производится не горелками инфракрасного излучения, а нагретым до 600 °С воздухом, который обтекает поверхность покрытия, нагнетается в поры асфальтобетона под давлением, создаваемым компрессором и вакуумированием (откачиванием) воздуха.

Рис. 19 Изменение температуры во время нагрева покрытия:

1 - на поверхности покрытия; 2, 3, 4 - соответственно на глубине

Рис. 20. Вид покрытия до и после регенерации

Рис. 21. Устройства для укладки дополнительного слоя покрытия притерморегенерации по методу «Ремикс плюс»

Подогрев воздуха может производиться сжиганием газа или дизельного топлива. Разогревающее устройство в виде герметически замкнутого прямоугольника (коробки) плотно прижимается к поверхности покрытия. В пространство между покрытием и разогревателем с одной стороны накачивается горячий воздух, а с другой стороны он отсасывается вакуумным насосом. Для повышения эффекта прогревания слоя асфальтобетона в нем просверливаются отверстия. Откаченный горячий воздух снова поступает в компрессор и так многократно циркулирует.

Это способствует многократному снижению потерь тепловой энергии при разогреве асфальтобетонного покрытия по сравнению с разогревом горелками инфракрасного излучения, полностью исключает выгорание битума и пережог смеси, а также выделение выбросов газа, дыма и пыли в атмосферу. Ширина обрабатываемой полосы может изменяться в диапазоне 3,3 - 4,0 м, глубина разогрева до 50 мм, скорость движения комплекта от 5 до 7 м/мин. За одну смену комплект обрабатывает полосу длиной около 3 км. Общая длина комплекта в работе составляет 75 м.

Эффективность работы этого комплекта особенно высока при больших объемах работ. Изложенная технология применена на дорогах Канады, США и Италии.

Методы холодной регенерации включают в себя снятие и размельчение материала слоев асфальтобетонного или цементобетонного покрытия, их обработку органическим или минеральным вяжущим с добавлением или без добавления новых минеральных материалов, укладку и уплотнение.

Одними из основных технологических операций холодной регенерации являются снятие и размельчение материалов слоев существующей дорожной одежды (см. п. 2.6). Эти операции обычно производят с помощью холодных фрез, т.е. фрез, которые разрушают дорожное покрытие без подогрева.

Рис. 22. Фрезерный вал с резцами

В настоящее время выпускается большое количество типов машин для фрезерования дорожных покрытий. Эти машины отличаются шириной и глубиной фрезерования, а также рабочей скоростью, которые и определяют их производительность.

В России АОО «Брянский арсенал» совместно с итальянской фирмой «Бителли» освоило выпуск фрезы для холодного фрезерования SF100Т4. Она обеспечивает ширину фрезерования 1000 мм, глубину фрезерования до 250 мм, рабочую скорость 0 ... 30 м/мин в зависимости от глубины фрезерования.

Основным рабочим органом любой машины для фрезерования является режущий барабан, или фрезерный вал, на котором установлены сменные резцы с наконечниками из прочного сплава, например карбида вольфрама (рис. 22). Эти резцы, расположенные по двухзаходной винтовой линии, обычно осуществляют встречное резание, т.е. врезаются в материал дорожного покрытия снизу вверх, когда машина движется вперед.

Производительность машины во многом зависит от прочности покрытия и заполнителя в смеси. Чем прочнее заполнитель и мельче его гранулометрический состав, тем быстрее изнашиваются резцы и тем ниже производительность машины.

Для большинства асфальтобетонных покрытий, за исключением случая, когда заполнитель имеет очень низкую прочность, зубья планировщика разрушают старое дорожное покрытие по линиям асфальтовяжущего вещества. При этом гранулометрический состав исходной смеси изменяется очень мало и снятые куски и щебенки асфальтобетона обычно покрыты вяжущим, что позволяет использовать их для приготовления новой смеси с минимальным расходом битума или битумной эмульсии.

Холодным фрезерованием можно снимать старое покрытие послойно и тем самым отделять материал верхнего слоя из мелкозернистого асфальтобетона от материала нижнего слоя из крупнозернистого асфальтобетона с последующей укладкой в соответствующие слои дорожной одежды.

Холодное фрезерование дорожного покрытия при реконструкции дорог применяют для снятия старого покрытия с трещинами, чтобы предупредить их выход на новое покрытие при усилении дорожной одежды; для восстановления поперечного профиля дорожной одежды и устранения колей, выбоин и других деформаций; увеличения вертикального габарита путепровода над дорогой; уменьшения собственного веса дорожной одежды на мостах и путепроводах; сохранения высоты бордюров и отметок водосборных, водоотводящих и дренажных систем в населенных пунктах, на городских улицах и в других случаях.

Глубина фрезерования зависит главным образом от состояния покрытия. Чаще всего одним проходом фрезерной машины снимают верхний слой, а на нижний слой укладывают новое покрытие из одного или нескольких слоев.

Полученный при холодном фрезеровании гранулят может быть повторно использован без переработки или с переработкой на месте в передвижной установке или на стационарном заводе.

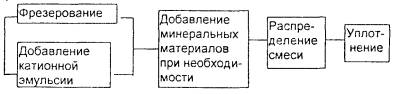

Одним из способов применения снятого материала на месте может служить его использование в режиме холодной переработки. В этом способе снятый материал смешивают с жидким битумом, битумной эмульсией или вспененным битумом фрезой или в передвижной установке по схеме:

На слой покрытия из этого материала необходимо уложить защитный слой, или тонкий слой износа.

В НПО РосдорНИИ разработан метод повторного использования гранулята путем изготовления асфальтогранулобетонной смеси (АГБ-смеси), укладки и уплотнения, в результате формируется асфальтогранулобетон (АГБ).

АГБ-смесь приготавливают в смесительной установке с принудительным перемешиванием в холодном состоянии асфальтобетонного гранулята с добавками: щебня фракций 5 - 25 мм (если необходимо), цемента, катионной битумной дорожной эмульсии и воды смачивания, если влажность гранулята ниже 1 %.

Добавки в гранулят вводят в таком порядке: щебень, вода смачивания, эмульсия, цемент.

При приготовлении АГБ-смеси может быть использован гранулят, полученный как при послойном, так и однопроходном фрезеровании существующего покрытия на глубину 14 - 30 см. Однако кривая гранулометрического состава гранулята должна иметь плавное очертание и вписываться в границы составов для пористых и высокопористых смесей, зерен щебня фракций крупнее 5 мм должно быть не менее 35 - 40 %. В противном случае к грануляту добавляют щебень.

Ориентировочная доля отдельных компонентов по массегранулята составляет:

битумной эмульсии - 2 - 4 %;

портландцемента - 2 - 5 %;

вода - 4 - 6 %.

Приготовленная смесь укладывается на подготовленном основании при температуре воздуха не ниже 0 °С и уплотняется сначала виброплитой, а затем звеном катков. После испарения влаги (примерно через 2 ч после окончания уплотнения) можно открывать движение автотранспорта с ограничением скорости до 40 км/ч. Через 4 - 5 часов можно укладывать следующий слой асфальтобетона, который выполняет роль защитного слоя и слоя износа.

Вся технология может быть реализована в двух вариантах:

а) ведущая машина - фрезеровальная машина. В этом случае перемешивание и укладка смеси производятся в передвижном смесителе;

б) ведущая машина - фрезеровально-смешивательная машина, которая выполняет все операции по фрезерованию, перемешиванию, укладке и предварительному уплотнению смеси.

Методы холодно-горячей регенерации (комбинированные методы) можно разделить на две группы:

а) с переработкой старого асфальтобетона на месте (на дороге) в передвижных смесительных установках;

б) с переработкой старого асфальтобетона на стационарных асфальтобетонных заводах.

Технология холодно-горячей регенерации с переработкой старого асфальтобетона на месте в передвижной смесительной установке была реализована в России при реконструкции дороги Москва - Минск с использованием специального комплекта машин, поставленных итальянской фирмой «Павиметалл». Основной машиной этого комплекта является передвижная асфальтосмесительная установка с сушильным барабаном фирмы «Марини».

В состав комплекта входят: щебнераспределитель, холодная фрезеровальная машина, передвижная асфальтосмесительная установка, асфальтоукладчик, комплект катков.

Технология работ включает следующие операции:

· на очищенное от пыли и грязи покрытие распределяется равномерный слой щебня на всю полосу регенерации. Новый щебень обычно добавляют в количестве 50 - 70 % от объема сфрезерованного гранулята;

· холодной фрезой на глубину 30 - 50 мм снимается верхний слой покрытия, измельчается, одновременно перемешивается с новым щебнем и выкладывается в виде вала на полосе фрезерования;

· погрузчиком-питателем смесь гранулята со щебнем подается в движущийся сушильный барабан асфальтосмесительной установки, где смесь высушивается и подогревается до рабочей температуры;

· горячая смесь поступает в смесительное отделение асфальтосмесителя, куда вводится битум в количестве 5 - 7 % от массы нового щебня, и перемешивается;

· из смесителя готовая смесь выгружается в приемный бункер асфальтоукладчика, распределяется и предварительно уплотняется;

· окончательное уплотнение производится комплектом катков.

В результате общая толщина асфальтобетонного покрытия увеличивается на 2 - 4 см. На этот слой укладывается защитный слой в виде поверхностной обработки или слой износа из новой асфальтобетонной смеси.

В городских условиях переработку снятого холодной фрезой гранулята, как правило, производят на стационарных асфальтобетонных заводах, где имеются лучшие условия для обеспечения высокого качества регенерированного асфальтобетона.

Дата добавления: 2021-09-07; просмотров: 415;