Турбины и генераторы

Основное и вспомогательное оборудование ТЭС

К основному оборудованию ТЭС относятся паровые котлы (парогенераторы), турбины, синхронные генераторы, трансформаторы.

Все перечисленные агрегаты стандартизованы по соответствующим показателям. Выбор оборудования определяется в первую очередь типом электростанции и ее мощностью. Практически все вновь проектируемые электростанции являются блочными, в качестве их основной характеристики используется мощность турбоагрегатов.

В настоящее время выпускаются серийные отечественные конденсационные блоки ТЭС мощностью 200, 300, 500 и 800 МВт. Для ТЭЦ наряду с блоками мощностью 250 МВт используются турбоагрегаты мощностью 100 и 175 МВт, для которых блочный принцип сочетается с отдельными поперечными связями оборудования.

При заданной мощности электростанции номенклатура оборудования, включаемого в состав блоков, выбирается по его мощности, параметрам пара и виду используемого топлива.

Паровые котлы

Паровой котел (ПК) - теплообменный аппарат для получения пара с давлением, превышающим атмосферное, образующий вместе с вспомогательным оборудованием котельный агрегат.

Характеристиками ПК являются:

- поверхность нагрева, т. е. поверхность, с одной стороны омываемая дымовыми газами, а с другой стороны – питательной водой;

- паропроизводительность,рабочее давление пара;

- КПД, т. е. отношение количества тепла, содержащегося в паре, к теплотворной способности топлива, израсходованного для получения этого пара.

Характерными для ПК являются также вес, габариты, расход металла и имеющееся оборудование для механизации и автоматизации обслуживания.

Первые ПК имели шарообразную или близкую к ней форму. Такую форму имел и ПК, построенный в 1765 И. И. Ползуновым,создавшим первую универсальную паровую машину и тем самым положившим начало энергетическому использованию водяного пара. Сперва ПК изготовлялись из меди, затем из чугуна. В конце 18 века уровень развития чёрной металлургии дал возможность изготовить стальные цилиндрические ПК из листового материала путём склёпывания. Постепенные изменения в конструкциях ПК привели к многочисленным разновидностям. Цилиндрический котёл, имевший диаметр до 0,9 ми длину 12 м,монтировался с помощью кирпичной обмуровки, в которой выкладывались все газовые каналы. Поверхность нагрева такого ПК образовывалась лишь в нижней части котла.

Стремление к повышению параметров ПК привели к увеличению габаритов и увеличению числа потоков воды и пара. Увеличение числа потоков пошло по двум направлениям.

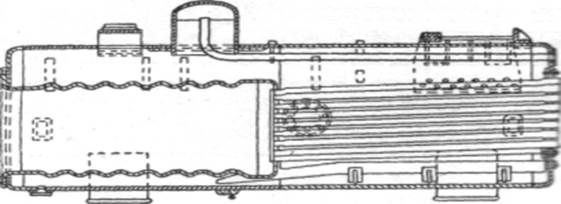

С одной стороны — создание стальных цилиндрических топок внутри основного цилиндрического объема котла, что привело к пронизыванию всего котла пучками жаровых (большого диаметра) и дымогарных (малого диаметра) труб и таким образом к созданию газотрубных котлов (рис. 3.6). Улучшение теплопередачи от дымовых газов к воде привело к тому, что температура газов на выходе из котла понизилась и КПД котла повысился. Это направление развития ПК характеризовалось созданием конструкций компактных транспортных котлов (паровозного, судового, локомобильного и т. п.).

Рис. 3.6. Локомобильный газотрубный паровой котёл

С другой стороны — последовательное увеличение числа цилиндров котла, превратившихся в водяные трубы, что привело к созданию конструкций водотрубных котлов.

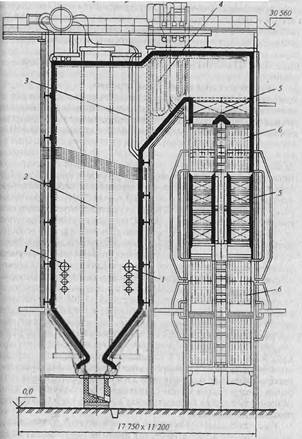

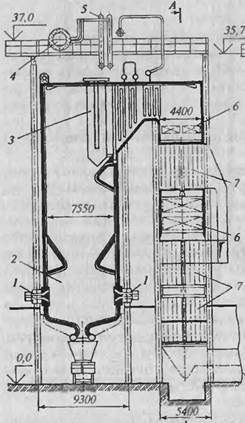

Увеличение поверхности нагрева водотрубных котлов сопровождалось увеличением габаритов и, в первую очередь, высоты ПК. КПД ПК достиг 93—95%. Были созданы водотрубные ПК большой паропроизводительности для питания паром турбин мощных электростанций. Водотрубные котлы стали строиться баранного типа, в которых сочетались пучки прямых или изогнутых труб с цилиндрическими стальными барабанами (рис. 3.7).

Типичный профиль характеризуется компоновкой его элементов в виде буквы П, в результате чего образуются два хода дымовых газов . Первым ходом является экранированная топка, определившая название типа котельного агрегата. Экранирование топки настолько значительно, что в ней экранным поверхностям полностью передается все тепло, требующееся для превращения в пар воды, поступившей в барабан котла. В результате исчезает необходимость в кипятильных конвективных поверхностях нагрева; таковыми в котельных агрегатах этого типа остаются только пароперегреватель, водяной экономайзер и воздухоподогреватель. Выйдя из топочной камеры 2, дымовые газы поступают в короткий горизонтальный соединительный газоход, где размещен пароперегреватель 4, отделенный от топочной камеры только небольшим фестоном 3. После этого дымовые газы направляются во второй нисходящий газоход, в котором расположены в рассечку водяные экономайзеры 5 и воздухоподогреватели 6. Горелки 1 могут быть как завихриваюшие с расположением на передней стене или на боковых стенах встречно, так и угловые (как показано на рисунке).

У котельных агрегатов с большей паропроизводительностью. как правило, сохраняют П-образную компоновку, хотя в некоторых случаях появляется и Т-образная компоновка. Выполнение пароперегревателя становится более сложным. Шире начинают применяться полуоткрытые топки и регенеративные воздухоподогреватели.

При П-образной компоновке котельного агрегата (рис. 3.7, б), работающего с естественной циркуляцией воды, барабан 4 котла обычно размешают сравнительно высоко над топкой; сепарацию пара в этих котлах обычно осуществляют в выносных устройствах — циклонах 5. При сжигании антрацита применяют полуоткрытую полностью экранированную топку 2 со встречным расположением горелок 1 на передней и задней стенках и подом, предназначенным для жидкого шлакоудаления. На стенках камеры горения размещают шиповые, утепленные огнеупорной массой экраны, а на стенках камеры охлаждения — открытые экраны. Часто применяют комбинированный пароперегреватель 3, состоящий из потолочной радиационной части, полурадиационных ширм и конвективной части В нисходящей части агрегата в рассечку, т.е. чередуясь,размешены водяной экономайзер второй ступени (по ходу воды) и трубчатый воздухоподогреватель второй ступени (по ходу воздуха), а за ними водяной экономайзер и воздухоподогреватель первой степени (6 и 7).

|

|

| а. | б. |

| Рис.3.7. П-образная компоновка паровых котлов. а - паропроизводительностью 220 т/ч с давлением пара 9,8 МПа и температурой перегретого пара 540 °С б - паропроизводительностью 420 т/ч с давлением пара 13,7 МПа и температурой перегретого пара 570 °С |

Дальнейшее совершенствование водотрубных ПК сделало возможным осуществление ПК, состоящего сплошь из стальных труб малого диаметра, в которые с одного конца поступает вода под давлением,

а с другого выходит пар заданных параметров, так называемого прямоточного котла. Таким образом, это ПК, в котором полное испарение воды происходит за время однократного (прямоточного) прохождения воды через испарительную поверхность нагрева. В прямоточный ПК вода с помощью питательного насоса подаётся в экономайзер.

Экономайзер - это теплообменник, в котором питательная вода перед подачей в котёл подогревается уходящими из котла газами, что повышает КПД ПК. Экономайзеры изготовляют из стальных, преимущественно гладких труб.

Из экономайзера вода поступает в змеевики или подъёмные трубы, расположенные в топке и составляющие испарительную поверхность. В выходной части змеевиков испаряются остатки влаги и начинается перегрев пара. В этой, так называемой переходной зоне, содержание пара в воде достигает 90-95% (по объёму). Змеевики переходной зоны во избежание пережога частично выводят из топки в газоходы, где теплонапряжение меньше. После переходной зоны пар окончательно перегревается в радиационном и конвективном пароперегревателях.

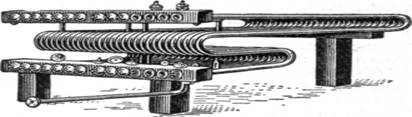

Пароперегреватель - элемент котлоагрегата для перегрева пара, то есть для повышения его температуры сверх температуры насыщения. Состоит из укрепленных параллельно стальных труб с внутренним диаметром 20-60 мм, присоединённых непосредственно к барабану котла или к входному, выходному, а иногда к промежуточному коллектору (рис. 3.8). По направлению движения пара относительно дымовых газов различают пароперегреватели с параллельным током, противотоком и смешанным током. В зависимости от места расположения пароперегревателя в котле и, следовательно, от вида теплообмена, осуществляющегося в нём, различают радиационные, ширмовые (полурадиационные) и конвективные пароперегреватели.

Рис. 3.8. Внешний вид пароперегревателя

Радиационные пароперегреватели размещают на потолке топочной камеры или же на стенках её, часто между трубами экранов. Они, как и испарительные экраны, воспринимают тепло, излучаемое факелом сжигаемого топлива. Ширмовые пароперегреватели, выполненные в виде отдельных плоских ширм из параллельно включенных труб, укрепляются на выходе из топки перед конвективной частью котла. Теплообмен в них осуществляется как излучением, так и конвекцией. Конвективные пароперегреватели располагают в газоходе котлоагрегата обычно за ширмами или за топкой; они представляют собой многорядные пакеты из змеевиков. Пароперегреватели, состоящие только из конвективных ступеней, обычно устанавливают в котлоагрегатах среднего и низкого давления при температуре перегретого пара не выше 440-510ºС. В котлоагрегатах высокого давления со значительным перегревом пара применяют комбинированные пароперегреватели, включающие конвективную, ширмовую, а иногда и радиационную части. При давлении пара в 14 МПа (140 кгс/см2) и выше обычно, кроме основных (первичных) пароперегревателей, устанавливают вторичные (промежуточные), в которых перегревается пар, частично отработавший в турбине.

В прямоточном ПК отсутствуют барабан и опускные трубы, что значительно снижает удельный расход металла, т. е. удешевляет конструкцию котла. Существенный недостаток таких котлов заключается в том, что соли, попадающие в котёл с питательной водой, либо отлагаются на стенках змеевиков в переходной зоне, либо вместе с паром поступают в паровые турбины, где оседают на лопатках рабочего колеса, что снижает КПД турбины. Поэтому к качеству питательной воды для таких ПК предъявляются повышенные требования Другим недостатком прямоточных ПК является увеличенный расход энергии на привод питательного насоса.

Прямоточные ПК устанавливают главным образом на конденсационных электростанциях, где питание котлов осуществляется обессоленной водой. Применение их на теплоэлектроцентралях связано с повышенными затратами на химическую очистку добавочной (подпиточной) воды. Наиболее эффективны прямоточные ПК для сверхкритических давлений (выше 22 МПа), где другие типы котлов неприменимы.

Основными характеристиками паровых котлов является их производительность и параметры пара после первичного и промежуточного перегревателей. Расход пара на турбину устанавливается обычно для зимнего режима работы электростанции. Производительность парового котла должна выбираться с учетом увеличения расхода пара на турбину вследствие повышения давления в конденсаторе в летнее время года, утечек пара и конденсата, включения сетевых установок для отпуска теплоты и других расходов. В соответствие с этим производительность парового котла выбирается по максимальному пропуску свежего пара через турбину с учетом расхода пара на собственные нужды электростанции и обеспечения некоторого запаса для использования вращающегося резерва и других целей.

Накрупных электростанциях монтируют мощные водотрубные однобарабанные и прямоточные котлы высокого давления (до 25 МПа) с паропроизводительностью до нескольких т/час и температурой до 650ºС.

Теплофикационный котёл - это котлоагрегат теплоэлектроцентрали (ТЭЦ), обеспечивающий одновременное снабжение паром теплофикационных турбин и производство пара или горячей воды для технологических, отопительных и др. нужд. В отличие от котлов КЭС в теплофикационных котлах обычно используют в качестве питателя воды возвращаемый загрязнённый конденсат. Для таких условий работы наиболее пригодны барабанные котлоагрегаты со ступенчатым испарением. На большинстве ТЭЦ теплофикационные котлы имеют поперечные связи по пару и по воде. В РФ на ТЭЦ наиболее распространены барабанные котлы паропроизводительностью 420 т/ч (давление пара 14 Мпа, температура 560ºС). С 1970 на мощных ТЭЦ с преобладающими отопительными нагрузками при возврате почти всего конденсата в чистом виде применяют моноблоки с прямоточными котлами паропроизводительностью 545 т/ч (25 МПа, 545ºС).

К теплофикационным ПК можно отнести и пиковые водогрейные котлы, которые используют для дополнительного подогрева воды при повышении тепловой нагрузки сверх наибольшей, обеспечиваемой отборами турбин. При этом вода нагревается сначала паром в бойлерах до 110-120ºС, а затем в котлах до 150-170ºС. В РФ эти котлы устанавливают обычно рядом с главным корпусом ТЭЦ. Применение сравнительно дешёвых пиковых водогрейных теплофикационных котлов для снятия кратковременных пиков тепловых нагрузок позволяет резко увеличить число часов использования основного теплофикационного оборудования и повысить экономичность его эксплуатации.

Турбины и генераторы

Паровые турбины представляют собой основной тип тепловых машин (двигателей), служащих для привода электрических генераторов современных тепловых электростанций. По сравнению с другими типами тепловых двигателей (паровыми машинами, двигателями внутреннего сгорания и газовыми турбинами) паровые турбины имеют ряд существенных преимуществ:

· постоянная частота вращения вала,

· возможность получения частоты вращения, одинаковой с частотой вращения электрогенератора,

· экономичность работы

· большая концентрация единичных мощностей в одном агрегате.

· относительная простота в обслуживании

· способность изменять рабочую мощность в широком диапазоне электрической нагрузки.

Принцип действия паровой турбины заключается в преобразовании тепловой энергии пара, поступающего из парогенератора, в кинетическую энергию потока пара, который, воздействуя на рабочее колесо турбины, приводит его во вращение, отдавая при этом часть своей энергии.

Принципиальная схема работы пара в турбине показана на рис. Поступающий из парогенератора к турбине пар сначала проходит через сопло 1, где его потенциальная энергия преобразуется в кинетическую энергию потока, после чего с большой скоростью направляется на рабочие лопатки 2, расположенные на ободе диска (ротора) 4 или специального барабана, закрепленного на валу турбины 3.

По направлению потока пара различают осевые, или аксиальные, турбины, в которых поток направлен вдоль оси ротора, и радиальные, в которых поток направлен от центра к периферии ротора .

| турбина аксиальная: 1 —сопло; 2— лопатки; 3— вал; 4—диск; |

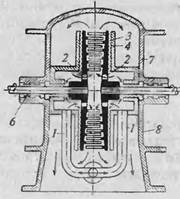

| б - турбина радиального типа: 1 — подвод пара; 2—диски; 3, 4— рабочие лопатки; 5,6 – валы; 7, 8 – корпус. |

Рабочие лопатки имеют изогнутую форму и в совокупности образуют систему криволинейных каналов (так называемую рабочую решетку). При повороте потока пара в каналах таких решеток возникают центробежные и реактивные силы, вращающие диск (ротор) и связанный с ним вал, соединенный через специальную муфту с электрическим генератором (или другим рабочим механизмом, например насосом, компрессором, воздуходувкой и т.п.).

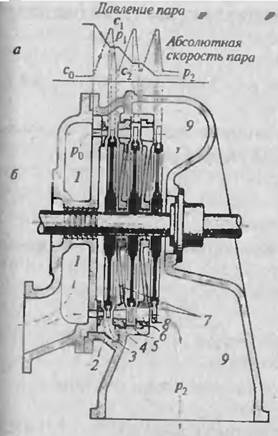

В конструкции турбины выделяют два основных элемента: сопловые каналы (сопловые решетки) и рабочие колеса с лопатками, образующие рабочие решетки. Сопловый аппарат вместе с соответствующими рабочими лопатками образуют ступень давления. Рассмотренную простейшую турбину называют одноступенчатой. При работе современных ТЭС перепады теплоты в турбинах высоких начальных и низких конечных параметров пара могут достигать больших значений — 1200—1500 кДж/кг. Поэтому для создания мощных и эффективных агрегатов применяют многоступенчатые турбины. На рис. показана схема активной турбины с тремя ступенями давления (дискового типа).

| Рис. Активная турбина с тремя ступенями давления: а — изменение давления пара и абсолютной скорости пара; б — поперечный разрез турбины; 1, 9—камеры свежего и отработавшего пара; 2, 4, 6 — сопла; 3, 5, 8— рабочие лопатки; 7—диафрагма |

Если преобразование потенциальной энергии пара в кинетическую происходит только в сопловых решетках, то такой принцип работы пара в турбине называют активным, а соответствующие ступени турбин — активными ступенями. Если же преобразование потенциальной энергии пара происходит не только в сопловых (неподвижных), но и во вращающихся рабочих решетках, то такой принцип действия пара называют реактивным, а соответствующие ступени — реактивными.

Паровые турбины бывают двух типов:

- с противодавлением (когда давление пара на выходе турбины выше атмосферного);

- конденсационные (когда давление пара на выходе турбины ниже атмосферного).

Применение конденсатора на выходе турбины позволяет увеличить электрическую ффективность, но практически сводит к нулю последующее использование отходящего тепла.

В зависимости от характера теплового процесса ПТ обычно подразделяют на 3 основные группы: чисто конденсационные, теплофикационные и специального назначения.

Каждая турбина обозначается шифром, состоящим из трех частей:

1. буквенная, характеризует тип турбины

· К – конденсационная без отбора пара;

· Т – теплофикационная, с регулируемым отбором пара;

· П – производственная, с регулируемым отбором пара;

· Р – с противодавлением.

2. цифровая часть шифра дает номинальную мощность турбины (тыс. кВт).

3. Третья часть шифра обозначает давление свежего пара.

У турбин типов П и Р третья часть шифра представляет собой дробь, числитель которой указывает давление свежего пара, а знаменатель — давление отборного или противодавленческого пара.

Так, например, турбина мощностью 50 тыс. кВт с начальным давлением 127,5 бар (130 ат) конденсационная обозначается К-50-130. Та же турбина, но с двумя регулируемыми отборами пара — производственным давлением ~ 7 бар и теплофикационным — обозначается ПТ-50-130/7 и т.д.

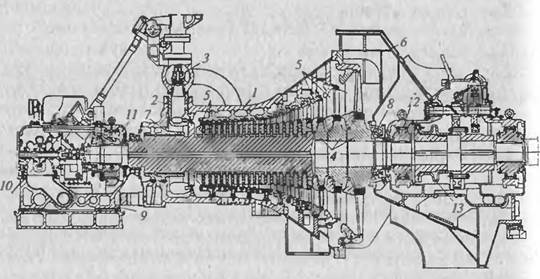

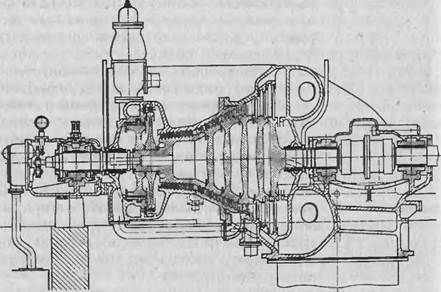

В качестве характерной конструкции паровой турбины на рис. показан продольный разрез конденсационной турбины мощностью 50 тыс кВт, п = 3000 об/мин, изготовленной ЛМЗ (Ленинградским металлическим заводом).

|

| Рис 8.10. Продольный разрез турбины 50 тыс. кВт |

Пар с начальными параметрами 9,0 МПа и 535 °С подводится по паровпускной трубе к расположенной на корпусе турбины паровой коробке 2, в которой размещены регулирующие клапаны 3. Из клапанной коробки пар через одновенечную регулирующую ступень подводится к проточной части турбины, состоящей из 21 ступени. Первые 18 ступеней имеют рабочие диски (колеса), выполненные за одно целое с валом турбины. Последующие три ступени 4 имеют диски, посаженные с натягом на вал. На ободах каждого диска укреплены рабочие лопатки.

Сопловые решетки первой регулирующей ступени укреплены в паровой коробке, приваренной к корпусу турбины 1. Диски остальных ступеней разделены неподвижными промежуточными диафрагмами 5. В каждой диафрагме размешены неподвижные сопловые решетки. Часть корпуса, охватывающая первые 14 ступеней высокого давления, выполнена в виде стальной отливки. Остальные ступени размещены в сварной части корпуса. Выхлопной патрубок турбины 6 сварен из листовой стали. В корпусе турбины предусмотрено пять патрубков для отбора пара из промежуточных ступеней турбины. Эти нерегулируемые отборы предназначены для подогрева питательной воды.

Вал ротора турбины опирается на два подшипника. Передний подшипник 11 имеет несколько более сложную конструкцию, чем задний 12, так как он помимо веса ротора воспринимает также осевые усилия, возникающие при протекании пара через лопатки ротора. Конструкция переднего подшипника дает возможность фиксировать осевое положение ротора по отношению к корпусу турбины. Такой подшипник носит название опорно-упорного.

Там, где вал турбины проходит через ее корпус, расположены два концевых уплотнения. Переднее концевое уплотнение 7, работающее в области избыточных давлений пара, служит для предотвращения утечки пара из корпуса турбины в окружающую среду. Заднее концевое уплотнение 8, работающее в области вакуума, защищает выходную часть турбины от присоса воздуха из окружающей среды, ухудшающего экономичность работы турбины и снижающего развиваемую ею мощность.

В местах, где вал проходит через расположенные между рабочими дисками перегородки-диафрагмы, установлены промежуточные уплотнения, препятствующие протечкам пара из одной ступени в другую в обход сопловых решеток. Диски рабочих колес имеют разгрузочные отверстия для выравнивания давления по обе стороны диска.

На переднем конце вала турбины распложен предельный скоростной регулятор, который предотвращает повышение частоты вращения вала турбины более чем на 10—12% сверх номинальной. Масляный насос 10 предназначен для подачи масла в систему смазки подшипников турбоагрегата, управления и привода механизма системы автоматического регулирования турбины. Масляный насос и опорно-упорный подшипник опираются на станину 9.

На противоположном конце вала размешена муфта 13, служащая для передачи крутящего момента валу генератора.

Корпус турбины, а также корпуса подшипников имеют горизонтальный разъем на уровне вала турбины в форме фланцевого соединения. Это дает возможность разборки и сборки турбины путем съема верхней части ее корпуса.

|

| Рис. Продольный разрез реактивной турбины 20 тыс. кВт |

На рис. показан продольный разрез реактивной турбины. Ротор таких турбин обычно выполнен в виде сварного барабана, а корпус не имеет диафрагм. Выполнение ротора реактивных турбин в виде барабана, а не отдельных дисков объясняется стремлением к уменьшению осевых усилий, стремящихся сдвинуть ротор в сторону движения потока пара. Эти усилия особенно велики в турбинах реактивного типа, так как давление пара по обе стороны рабочих лопаток различно. Если бы на ступенях реактивных турбин рабочие лопатки закреплялись на дисках, то эта разность давлений, действуя на всю площадь дисков, могла бы создать осевое усилие весьма большой величины. Даже при использовании в реактивных турбинах барабанных роторов осевые усилия получаются значительно большими, чем в турбинах с активными ступенями.

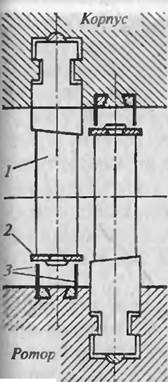

При барабанных роторах рабочие лопатки крепятся непосредственно на наружной поверхности барабанов, и потому нет необходимости в применении каких-либо специальных перегородок-диафрагм для размещения сопловых решеток. Лопатки последних в этом случае могут крепиться непосредственно в корпусе турбины, как это более детально показано на рис.

| Рис. Крепление реактивных лопаток в корпусе и роторе турбины: 1 — неподвижные лопатки; 2 — бандаж; 3 — гребешки уплотнения |

Для предотвращения протекания пара внутри ступеней в обход сопловых и рабочих решеток лопатки реактивных ступеней снабжены внутренними уплотнениями в виде гребенок, закрепленных в роторе (для сопловых) и корпусе (для рабочих лопаток).

Поскольку в реактивных турбинах осевые усилия намного больше, чем в активных, то для их восприятия применяется специальное устройство — разгрузочный поршень. Такой поршень, находящийся под давлением пара регулирующей (обычно активной) ступени турбины, выполняют большим диаметром, чем расположенную за регулирующей ступенью нерегулируемую реактивную ступень. Поэтому давление пара в камере регулирующего колеса, действующее на площадь, определяемую разностью этих диаметров, создает силу, направленную в сторону, противоположную осевому усилию, возникающему при работе турбины. Разность диаметров поршня и турбины рассчитывается таким образом, чтобы уравновесить осевые усилия, действующие вдоль ротора турбины. В остальном отдельные элементы конструкции реактивной турбины тождественны конструкции активных турбин.

Теплофикационные ПТ служат для одновременного получения электрической и тепловой энергии на ТЭЦ.

Для отпуска тепловой нагрузки на нужды отопления и горячего водоснабжения устанавливают турбины типа Т (Т-100, Т-175, Т-250). При наличии на ТЭЦ промышленной и отопительной тепловых нагрузок устанавливают турбины типа ПТ, а при преимущественно промышленной - типа ПР или Р.

Резервные турбины на ТЭЦ не устанавливаются. Для резервирования отпуска теплоты промышленным потребителям применяютсяредукционно-охладительные установки, производительность которых должна покрывать отпуск пара потребителям одной из турбин. Для отопительной нагрузки резервом являются пиковые водогрейные котлы.

К теплофикационным ПТ относятся ПТ с противодавлением, с регулируемым отбором пара, а также с отбором и противодавлением.

У ПТ с противодавлением весь отработавший пар используется для технологических целей (сушка, отопление и др.). Электрическая мощность, развиваемая турбоагрегатом с такой ПТ, зависит от потребности производства или отопительной системы в греющем паре и меняется вместе с ней. Поэтому турбоагрегат с противодавлением обычно работает параллельно с конденсационной ПТ или электросетью, которые покрывают возникающий дефицит в электроэнергии. В ПТ с регулируемым отбором часть пара отводится из 1 или 2 промежуточных ступеней, а остальной пар идёт в конденсатор. Давление отбираемого пара поддерживается в заданных пределах системой регулирования. Место отбора (ступень ПТ) выбирают в зависимости от нужных параметров пара. У ПТ с отбором и противодавлением часть пара отводится из 1 или 2 промежуточных ступеней, а весь отработавший пар направляется из выпускного патрубка в отопительную систему. Давление пара ПТ для отопительных целей обычно составляет 0,12Мн/м2 (0,12 МПа), а для технологических нужд (сахарные, деревообрабатывающие, пищевые предприятия) 0,5-1,5 Мн/м2.

Электрические генераторы предназначены для преобразования механической энергии вращающегося вала двигателя в электроэнергию. Генераторы могут быть синхронными или асинхронными. Синхронный генератор может работать в автономном режиме или параллельно с сетью. Асинхронный генератор может работать только параллельно с сетью. Если произошел обрыв или другие неполадки в сети, асинхронный генератор прекращает свою работу. Поэтому, для обеспечения гибкости применения распределенных когенерационных энергосистем чаще используются синхронные генераторы.

| <== предыдущая лекция | | | следующая лекция ==> |

| Моделирование опасных ситуаций методом дерева отказов | | | Параллельное проецирование |

Дата добавления: 2021-09-07; просмотров: 190;