РУДНИЧНЫЙ ТРАНСПОРТ И ПОДЪЕМ

13.1. Общие положения

В подземных выработках для перемещения полезного ископаемого применяют следующие виды транспорта: рельсовый, конвейерный, скреперный, самоходный безрельсовый и гидравлический. В особую категорию выделяют подъем — перемещение полезного ископаемого по шахтному стволу.

Совокупность транспортных средств образует ту или иную схему транспорта различной сложности. Наиболее простые схемы транспорта имеют место при вскрытии пологопадающих месторождений штольней или наклонными стволами. В этом случае транспортирование руды от забоя до поверхности может осуществляться каким-либо одним видом транспорта, например конвейерами или автосамосвалами.

При разработке крутопадающих месторождений схемы транспорта сложнее и характеризуются применением различных транспортирующих машин и необходимостью в связи с этим многократных загрузочно-разгрузочных операций. Весь процесс перемещения полезного ископаемого от забоя до поверхности можно разделить на три стадии: доставку руды от забоя до откаточного штрека; откатку в штреке по рельсовым путям до шахтного ствола; подъем по стволу.

13.2. Рельсовый транспорт

Рельсовый транспорт является одним из наиболее распространенных, что объясняется возможностью применения его в разнообразных условиях, высокой производительностью и надежностью в работе.

Рельсовый транспорт включает следующие элементы: рельсовый путь, локомотивы и откаточные сосуды, контактную сеть, сигнализационные и другие устройства.

Рельсовый путь состоит из рельсов, шпал, скреплений и балласта.

Типы рельсов определяются весом одного метра (кг/м). Чем интенсивнее движение и тяжелее составы, тем более тяжелые рельсы необходимо укладывать. В настоящее время применяют рельсы весом 24, 33, 38 и 43 кг/м.

Расстояние между внутренними гранями головок рельсов называется шириной рельсовой колеи. В горнорудной промышленности обычно применяют колею шириной 750 мм.

Шпалы связывают между собой обе нитки рельсового пути и распределяют вес состава, передаваемого на рельсы, на большую площадь. Наиболее распространенными являются деревянные шпалы, значительно реже — металлические и железобетонные. Пластинные шпалы получают из круглого леса разрезанием его пополам в продольном направлении, брусковые изготовляют из того же леса, но из одного кругляка делают одну шпалу. Длина шпал для колеи 750 мм равна 1400 мм, толщина 110—120 мм, ширина поверху 95—100 мм, понизу 190—240 мм. Расстояние между шпалами принимают равным 0,4—0,7 м.

Укладывают шпалы на балласт из гальки или щебня. Толщина балластного слоя под шпалами должна быть не менее 10 см. Балласт облегчает правильную укладку шпал, не позволяет им сдвигаться и смягчает удары от движущихся составов.

Между рельсами и шпалами устанавливают подкладки, через отверстия которых проходят костыли, скрепляющие рельсы со шпалами. При невысокой интенсивности движения в вагонетках небольшой грузоподъемности подкладки могут отсутствовать или же их устанавливают в наиболее ответственных местах (у стыков рельсов, на стрелочных переводах).

Рельсы соединяют между собой накладками с помощью болтов. В некоторых случаях концы рельсов сваривают между собой. При электровозной откатке для снижения электрического сопротивления рельсов на стыках под накладкой устанавливают медную пластинку или приваривают металлические перемычки.

Для соединения рельсовых путей между собой применяют стрелочные переводы. При перемещении рукоятки переводного механизма переводная тяга перемещает стрелочные перья, одно из которых прижимается к тому или другому рамному рельсу. В определенном положении состав может перейти с главного рельсового пути на боковой. Для сквозного движения по главному рельсовому пути стрелка должна быть переведена в другое положение.

Элементом, характеризующим стрелочный перевод, является крестовина.

В практике электровозной откатки применяют крестовины марок 1/4—1/5. Чем меньше марка, тем легче и плавнее происходит перевод состава, но увеличиваются радиус и длина перевода.

Стрелочный перевод с ручным приводом заменяют автоматизированным приводом с дистанционным управлением, позволяющим переставлять стрелку с движущегося электровоза (или из диспетчерской камеры).

Вагонетки служат для перевозки полезного ископаемого, пустой породы, различных материалов (леса, ВВ и др.) и людей. Конструкция вагонетки определяется ее назначением. Вагонетка для перевозки руды или пустой породы имеет кузов, раму, скаты и сцепки. Кузов вагонетки изготовляют из стальных листов. Дно кузова делается скругленным или плоским. Кузов с рамой соединяется жестко (глухие вагонетки) или шарнирно. В первом случае разгрузка вагонетки осуществляется опрокидыванием ее, во втором — опрокидывают только кузов. Иногда разгрузка происходит через открывающееся днище или откидные боковые стенки. Большегрузные глухие вагонетки изготавливаются без рам на рессорных подвесках. Каждый скат вагонетки состоит из оси и двух колес. Диаметр колес 300—400 мм.

На рудниках черной и цветной металлургии руду перевозят в основном глухими вагонетками. Глухие вагонетки разгружаются опрокидывателем в круговых опрокидывателях.

Разгрузка вагонеток. Способ разгрузки вагонеток определяется конструкцией вагонетки. Так, опрокидные вагонетки разгружают опрокидыванием кузова, а глухие — круговыми опрокидывателями. Время разгрузки вагона 40—50 сек.

Рудничные электровозы могут быть контактные и аккумуляторные. В рудной промышленности наибольшим распространением пользуются контактные электровозы, в угольной — аккумуляторные.

Составные части электровоза: рама, ходовая часть (колесные пары буксы и рессоры), привод (двигатели с редукторами), система управления, тормозная система, сцепные и буферные устройства, песочницы (для подсыпания песка с целью увеличения сцепления колес с рельсами).

Одной из основных характеристик электровоза является сцепной вес, т. е. вес, приходящийся на ведущие оси. У подземных рудничных электровозов все оси ведущие, поэтому сцепной вес равен весу электровоза. Наиболее распространены электровозы со сцепным весом 20 и 28 т, а также 10 и 14 т.

Организация движения транспорта. Организацию движения транспорта в околоствольном дворе рассмотрим на конкретном примере кругового скипо-клетевого околоствольного двора. Рассматривая маневры транспорта в околоствольном дворе, нужно помнить, что при движении электровоз должен находиться в голове состава. Нахождение электровоза в хвосте состава допускается только при маневровых работах.

Состав с рудой (с электровозом в голове состава) через стрелки 1—2—3 подается на участок пути между стрелками 3—4; затем электровоз, находясь в хвосте состава, подает вагонетки к опрокидывателю 9. После разгрузки поезд через стрелки 3—4 переходит на порожняковую ветвь и уходит на добычные участки.

Состав с породой, пройдя стрелки 1—8—6—5, останавливается на участке 5—4 и затем электровоз, находясь в хвосте состава, подает вагонетки к стволу 10. После отцепления от состава электровоз переходит через стрелки 5—6—7 на участок между стрелкой 7 и стволом 10 и с составом порожних вагонеток через стрелки 7—8—6— 5—4 выходит на порожняковую ветвь.

Схема околоствольного двора и маневры электровоза значительно упрощаются, если для сбора порожних вагонеток используется подвагонная (поперечная) тележка, которой вагонетки передаются с одного рельсового пути на другой, параллельный первому (см. в специальном курсе).

На подземном транспорте применяется централизованное или автоматическое регулирование движения поездов в околоствольных дворах и на главных откаточных выработках шахт. Комплекс технических средств для централизованного и автоматического управления движением называется системой СЦБ (сигнализация, централизация и блокировка).

Система СЦБ позволяет осуществлять контроль и управление движением всего транспорта одному человеку — диспетчеру. Для этого все подземные пути разбивают на участки, ограждаемые светофорами, запрещающими или разрешающими въезд поезда на этот участок. Светофор переключается самим поездом после того, как он пройдет светофор. Стрелочные переводы переключаются диспетчером или автоматически с электровоза, для чего стрелки снабжаются электроприводом.

Для управления стрелками и сигналами в диспетчерской камере устанавливается централизационный аппарат.

Безопасность движения в схеме СЦБ обеспечивается блокировкой, которая исключает включение разрешающего сигнала светофора, если хотя бы одна из стрелок маршрута установлена неправильно. Для связи диспетчера с машинистами электровозов наиболее совершенна высокочастотная телефонная связь. Сигналы передаются по контактному проводу. Данная система допускает двустороннюю передачу сигналов, как диспетчеру, так и от диспетчера к машинисту любого электровоза.

13.3. Устройство скреперных установок

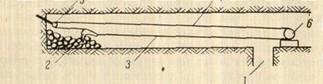

Скреперной установкой (рис. 13.1) порода транспортируется в рудоспуск 1 специальным скребком (скрепером) 2, движение которого обеспечивается перемещением рабочего 3 и холостого 4 канатов у перекинутых через блок 5 и навиваемых на барабаны скреперной лебедки 6.

Рис. 13.1. Скреперная установка

Скреперы. Гребковые скреперы имеют наибольшее распространение и по своей конструкции бывают цельнолитыми, разборными и шарнирно складывающимися.

В новых конструкциях скреперных лебедок число планетарных шестерен (для каждого барабана) с целью увеличения тягового усилия увеличено до трех.

В широких забоях применение двухбарабанных лебедок нецелесообразно, так как часто приходится переносить скреперный блочок. Этот недостаток устраняется применением трехбарабанных лебедок, два хвостовых каната которых позволяют направлять скрепер в любой участок забоя. Ручное управление лебедкой утомляет скрепериста, не позволяет внимательно следить за степенью наполнения ковша при большом расстоянии скреперования. Поэтому более совершенно дистанционное управление. В лебедках с дистанционным управлением тормозное усилие создается электропневматическим или электрогидравлическим приводом.

Канаты, для скреперных лебедок изготовляют из стальной проволоки диаметром 0,6—1,1 мм. Диаметр канатов 10—20 мм. При работе лебедки канаты подвергаются износу и через 250—320 ч непрерывной работы их заменяют.

Блок для скреперной установки показан на рис. 51, а. Диаметр шкива должен быть в 15—20 раз больше диаметра каната и составляет 200—400 мм,.

Ленту изготовляют из нескольких слоев хлопчатобумажной ткани склеенных каучуком. Снаружи лента покрыта защитным слоем резины. Ширина лент изменяется от 300 до 1600 мм. Для увеличения производительности конвейера верхней (грузовой) ветви ленты придают при помощи роликов полулотковую форму.

Скорость движения ленты составляет 1-1,5 м/сек, производительность 150—550 т/ч, длина транспортирования 300—1500 м. В отличие от стационарных полустационарные конвейеры собирают из отдельных разборных секций, что позволяетих переносить при необходимости с одного места - на другое. Ленточные конвейеры допускают подъем полезного ископаемого под углом до 15— 200.

Кроме того, применяют специальные типы ленточных конвейеров: ленточно-канатные и ленточно-цепные. В этих конвейерах тяговое усилие передается соответственно двумя канатами или цепями, •а лента, соединенная с ними, служит только грузонесущим органом:

Возможность передачи канатами или цепями больших тяговых усилий позволяет облегчить несущую ленту, сохранив или увеличив длину конвейера.

Скребковый конвейер представляет собой металлический желоб, по дну которого движется тяговый и несущий орган — цепь с прикрепленными к ней скребками. При движении скребки захватывают транспортируемый материал и перемещают его по желобу. Скребковые конвейеры позволяют транспортировать груз под углом до 30°. Изготовляются они отдельными секциями и поэтому переноска их осуществляется легче, чем ленточных.

Меньшая высота этих конвейеров упрощает загрузку, а возможность изгиба в горизонтальной плоскости позволяет применять их в выработках и забоях криволинейной формы. Вследствие высокого сопротивления движению (значительные силы трения между желобом, с одной стороны, и цепями и скребками с материалом — с другой) скребковые конвейеры расходуют больше энергии, чем ленточные той же производительности. Обычно скребковые конвейеры используют при доставке полезного ископаемого.

Пластинчатые изгибающиеся конвейеры имеют тот же принцип действия, что и ленточные. Несущая лента в этих конвейерах изготовлена из стальных пластин, укрепленных на звеньях двух тяговых шарнирных цепей. На цепях имеются ролики, которые катятся по направляющим. Цепи приводятся в движение от звездочек приводного устройства. Так же, как и в ленточных конвейерах, с противоположного конца имеется натяжное устройство.

Недостатки конвейера этого типа: сложность конструкции, больший вес и значительный расход электроэнергии. Однако пластинчатые конвейеры более приспособлены для транспортирования крупнокусковых абразивных руд и могут быть целесообразны при доставке железной руды в аккумулирующих выработках.

Если месторождение вскрыто вертикальным или наклонным стволом, то эти стволы оборудуют подъемными установками, служащим» для спуска и подъема людей, оборудования, материалов, а также для подъема полезного ископаемого и пустых пород.

Подъемные установки делятна клетевые и скиповые. Клетевые могут выполнять все перечисленные выше функции подъема, скиповые служат для подъема руды или пустой породы.

В скиповой подъемной установке вместо клетей устанавливают скипы и, кроме того, сооружают устройства для их загрузки (у шахтного ствола) и разгрузки (на копре).

В подъемных установках используются специальные подъемные машины с электрическими двигателями. Спуск и подъем клетей производит машинист подъемной машины по световым и звуковым сигналам рукоятчика, находящегося на верхней приемной площадке. Сигналы рукоятчику о спуске и подъеме подаются стволовым из околоствольного двора.

Подъемная машина оборудуется указателем глубины, показывающим машинисту положение подъемных сосудов в стволе, тахографом, — самопишущим указателем скорости их движения, и другими устройствами, обеспечивающими безопасность подъема. Барабаны подъемных машин бывают цилиндрические и конические. Диаметр барабана должен быть не менее чем в 80 раз больше диаметра навиваемого каната. В тех случаях, когда бывает необходимо один из подъемных сосудов опустить на промежуточный горизонт, а другой поднять на приемную площадку копра, один из барабанов подъемной машины должен допускать вывод из зацепления с валом.

Для подъемных установок применяют стальные канаты, состоящие из пряден, свитых по винтовой линии вокруг органического или металлического сердечника. Каждая прядь каната состоит из стальных проволок диаметром 1,2—3 мм, навитых в несколько слоев на свой сердечник. Канаты имеют диаметр от 20 до 65 мм. Одним концом канат закрепляется к барабану, другим — специальным прицепным устройством к подъемному сосуду. Подъемные канаты имеют 6,5—9-кратный запас прочности. Диаметр направляющих металлических шкивов принимается равным диаметру барабанов.

Клети по конструкции делят на обыкновенные и опрокидные, одно- и двухэтажные. Корпус (рама) клети состоит из швеллеров или уголков, обшитых стальными листами. На полу клети укреплены рельсы, служащие для вкатывания вагонетки. Клеть крепится к канату коушем, который соединяется с клетью с помощью специального стержня и четырех цепей. К боковым стенкам клети прикреплены направляющие лапы, которые при движении клети скользят по проводникам. Иногда вместо лап клеть снабжается роликовыми направляющими, уменьшающими износ проводников и устраняющими раскачивание клети. Клети для подъема и спуска людей имеют двери, открывающиеся внутрь.

Каждая клеть снабжается парашютами, останавливающими клеть в случае обрыва каната. При остановке клети на поверхности и в околоствольных дворах она устанавливается на посадочные кулаки во избежание ее перемещения при загрузке и разгрузке.

Размеры клети определяются размерами вагонетки. Так, одноэтажная клеть на вагонетку емкостью 4 м3 (10 т) имеет длину 4500 мм, ширину 1500мм, высоту (с прицепным устройством) 7605 мм и вес (без груза) 7300 кг.

Груженая вагонетка подается в клеть или самокатом или с помощью специальных устройств — толкателей. В обоихслучаях порожняявагонетка из клети выталкивается груженой.

Вагонетки подаются к толкателю часто самокатом, для чего участок пути перед толкателем имеет соответствующий уклон. Стопоры б и дозирующего устройства устроены таким образом, что при опускании передних задние поднимаются и задерживают следующую груженую вагонетку.

Скипы по способу разгрузки делят на опрокидывающиеся и с разгрузкой через дно. Опрокидывающий скип состоит из рамы, кузова, и роликов. Кузов соединен с рамой осью и может поворачиваться вокруг нее. В вертикальном положении кузов опирается на валик. Центр тяжести скипа находится в плоскости рамы, а ось смещена относительно этой плоскости, поэтому скип находится в устойчивом положении.

Рама скипа перемещается по проводникам и всегда находится в вертикальном положении. Процесс разгрузки скипа происходит следующим образом. Дойдя до места разгрузки, ролики типа перемещаются между разгрузочными кривыми и при дальнейшем движении рамы по проводникам скип опрокидывается

13.4. Шахтные сооружения на поверхности

У устья ствола шахты на поверхности размещают технические и хозяйственные сооружения, разделяемые на две группы:

1) здания и сооружения, расположенные у главного ствола, — надшахтное здание, приемные бункера для угля и породы, обогатительные установки и др.;

2) здания и сооружения, расположенные у вспомогательного ствола, — надшахтное здание, механическая мастерская и др.

Одним из наиболее крупных зданий на территории шахты является административно-бытовой комбинат, состоящий из конторы, душевой для рабочих и технического персонала, ламповой и пр. Административно-бытовой комбинат соединяют с надшахтным зданием ствола, предназначенным для спуска людей, галереей или тоннелем.

Отдельные технические сооружениясвязывают со стволами шахт узкоколейными рельсовыми путями.

Полная механизация и автоматизация всех производственных процессов на поверхности является необходимым условием дальнейшего повышения производительности труда и улучшения условий работы. Практиковавшиеся до последнего времени схемы компоновки шахтных сооружений на поверхности, приводившие, как правило, к рассредоточению их на сравнительно большой площади, не создавали для этого условий. Поэтому разработан ряд проектов шахт, которых принят принцип размещения сооружений в нескольких «блоках».

Рекомендуемая литература

1. Тихонов Н.В. Транспортные машины и комплексы горнорудных предприятий. М.: Недра, 1975.

2. Тихонов Н.В., Рысев Г.С. Шахтные погрузочно-транспортные машины. М.: Недра, 1976.

3. Шахмейстер Л.Г., Солод Г.И. Шахтные конвейерные установки. М.: Недра, 1976.

4. Димашко А.Д. Шахтные электрические лебедки и подъемные машины. М.: Недра, 1973.

5. Агошков М.И., Борисов С.С., Боярский В.А. Разработка рудных и нерудных месторождений. М.: Недра, 1983.

6. Именитов В.Р. Технология, механизация и организация производственных процессов при подземной разработке месторождений. М.: Недра, 1984.

7. Скорняков И.Ф.. Системы разработки и комплексы самоходных машин при подземной добыче руд. М.: Недра, 1978.

8. Справочник по горнорудному делу (под ред. В.А. Гребенюка и др.). М.: Недра, 1983.

| <== предыдущая лекция | | | следующая лекция ==> |

| Регулирование давления газа | | | СИСТЕМЫ РАЗРАБОТКИ С ИСКУССТВЕННЫМ ПОДДЕРЖАНИЕМ ОЧИСТНОГО ПРОСТРАНСТВА |

Дата добавления: 2017-06-13; просмотров: 4315;