Сварочные манипуляторы.

Под сварочным манипулятором понимается такое механическое устройство, с помощью которого осуществляются повороты, наклон и вращение изделия со сварочной скоростью при автоматической и механизированной сварке круговых швов или при наплавке цилиндрических и конических поверхностей. Манипулятор выполняет также функции кантователя для установки изделия в положение, удобное для сварки всех швов в лодочку, или в горизонтальное положение.

Три основных узла сварочного манипулятора:

– механизм вращения изделия относительно оси шпинделя;

– механизм наклона шпинделя;

– несущие конструкции манипулятора (поворотная и стационарная части).

Универсальные сварочные манипуляторы построены по одному принципу и поэтому их конструкции сходны между собой. Этот принцип основан на том, что манипулятор, снабженный крепежной планшайбой или плитой, имеет две взаимоперпендикулярные оси, вокруг которых планшайба с закрепленным на ней изделием может поворачиваться или наклоняться. Одна из них является осью вращения планшайбы и представляет собой шпиндель манипулятора, а другая – горизонтальная и ей перпендикулярная – является осью наклона планшайбы на угол до 90–135°. Привод планшайбы обеспечивает регулирование числа ее оборотов в необходимых для сварки пределах, т.е. обеспечивает сварочное вращение изделия при сварке круговых швов с заданной скоростью. В приводе также нередко предусматривается переключение на маршевую, установочную скорость вращения.

По своему назначению сварочные манипуляторы можно разделить на две основные группы: универсальные манипуляторы общего назначения, в которых типоразмеры свариваемого изделия ограничены лишь массой и габаритами, и специализированные, предназначенные для сварки однотипных изделий массового или серийного производства.

Универсальные манипуляторы выпускаются разных типоразмеров, отличающиеся между собой грузоподъемностью, размерами планшайбы и величиной допускаемых моментов – грузового (опрокидывающего) и вращающего, вызываемого дисбалансом изделия.

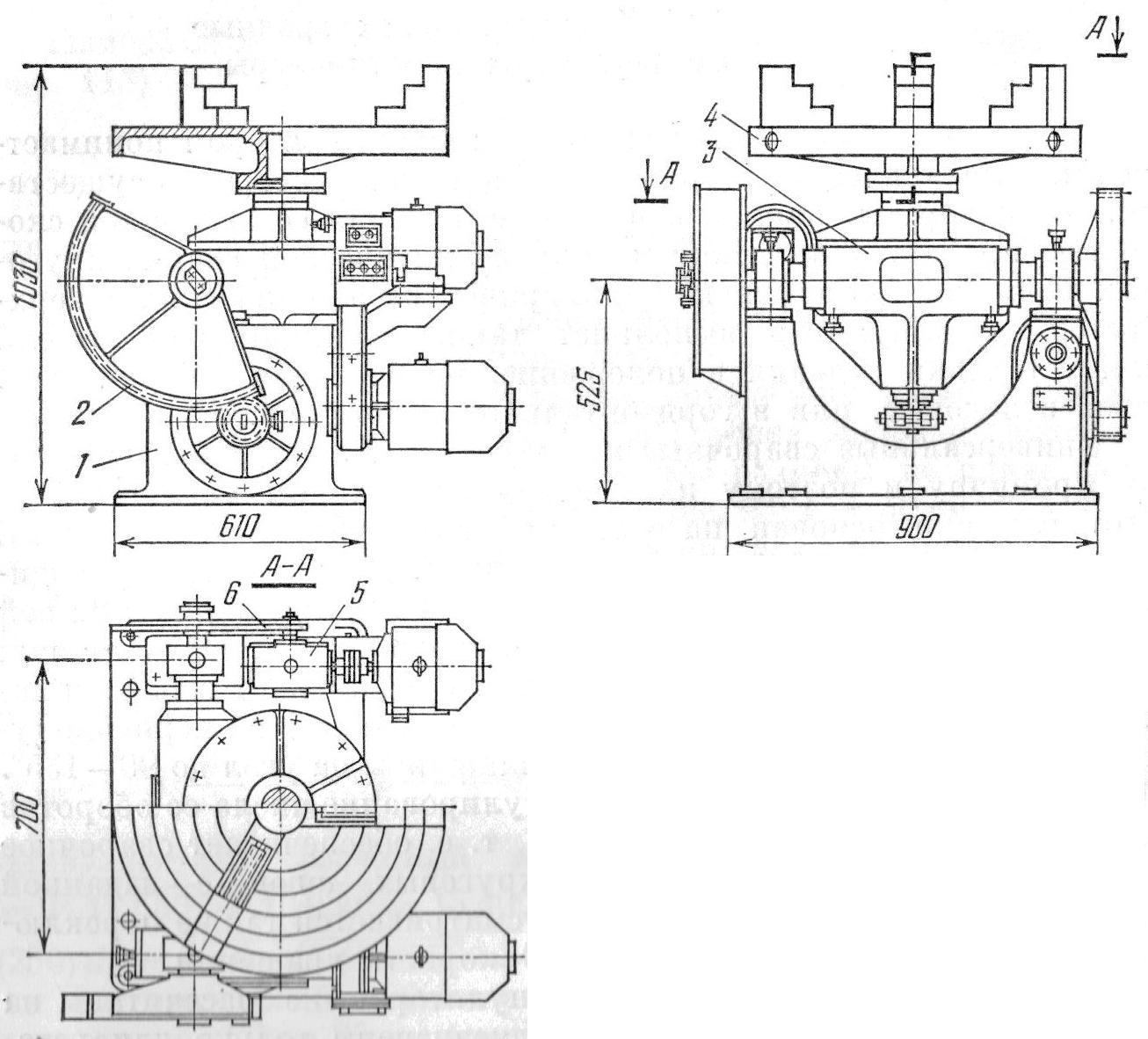

На рис. 1 представлена схема простейшего сварочного манипулятора легкого типа Т–25М, получившего широкое распространение в промышленности.

Рисунок 1 – Сварочный манипулятор Т – 25М: 1 – станина; 2 – механизм наклона; 3 – поворотная траверса; 4 – планшайба; 5 – механизм вращения планшайбы;

6 – сменные шестерни

Он позволяет вращать изделие со сварочными скоростями от 0,3 до 1 м/мин при диаметре изделия от 0,25 до 0,9 м и массе до 1000 кг. Допускаемый грузовой момент относительно оси наклона – до 900 кгс×м, относительно оси вращения – до 200 кгс×м. Скорость вращения настраивается сменными шестернями приводного механизма 5. Главный узел привода изображен на рис. 2.

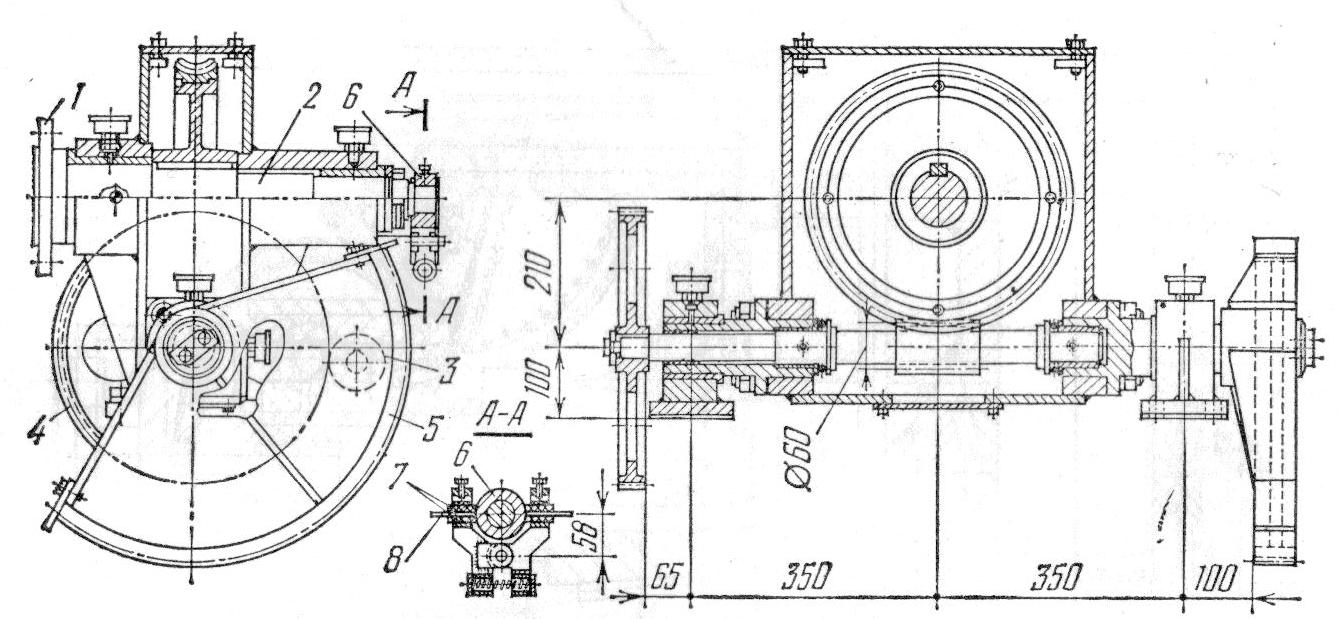

Рисунок 2 – Привод манипулятора Т – 25М: 1 – фланец для крепления планшайбы; 2 – шпиндель; 3 – ведущая сменная шестерня редуктора; 4 – ведомая сменная шестерня; 5 – зубчатый сектор механизма наклона планшайбы; 6 – бронзовое кольцо токосъемника; 7 – медно – сетчатые щетки токосъемника; 8 – наконечник провода

Особенностью его конструкции является геометрическое совмещение оси червяка последней передачи с осью наклона шпинделя, что позволило установить электропривод вращения стационарно, а не на поворотной траверсе, как это обычно делается во многих манипуляторах.

Механизм вращения планшайбы состоит из двух последовательных червячных передач, связанных между собой парой сменных шестерен.

При конструировании механизмов рабочего сварочного движения (в том числе и вращения изделия) следует, как правило, последнее кинематическое звено механизма (в частности, передачу на шпиндель манипулятора) выполнять в виде червячной передачи, так как по сравнению с цилиндрической или конической зубчатыми передачами она обеспечивает гораздо большую плавность движения. Однако необходимо учитывать, что чрезмерная плавность движения тяжелой массы наблюдаются пульсации движения с очень большой амплитудой колебаний скорости, вплоть до периодических полных остановок движения, несмотря на непрерывную работу двигателя. Такие пульсации сварочного движения недопустимы, так как вызывают неравномерность поперечного сечения шва.

Расчет манипулятора.

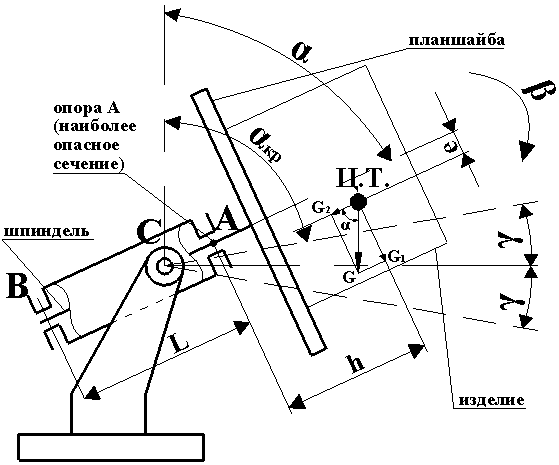

Расчетная схема манипулятора представлена на рисунке 3.

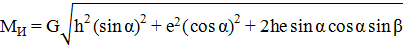

Изгибающий момент в сечении А шпинделя

. (1)

. (1)

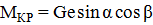

Крутящий момент в сечении А шпинделя

. (2)

. (2)

А – точка крепления планшайбы к шпинделю; В и С – опоры шпинделя; α – угол наклона шпинделя; β – угол поворота планшайбы; γ – отклонение угла наклона шпинделя до критического значения; αкр – критический угол наклона шпинделя; Ц.Т. – центр тяжести изделия; е – эксцентриситет центра тяжести изделия; G – вес изделия; G1 и G2 – составляющие веса изделия; h – расстояние от наиболее опасного сечения до центра тяжести изделия; L – расстояние между опорами шпинделя

Рисунок 3 – Расчетная схема манипулятора

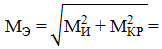

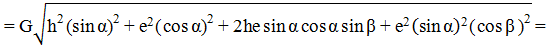

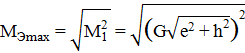

Эквивалентный момент в сечении А шпинделя

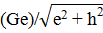

(3)

(3)

.

.

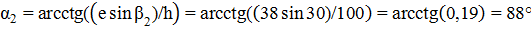

Допустимое отклонение критического угла наклона оси вращателя (шпинделя)

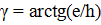

, (4)

, (4)

где е – дисбаланс, см;

h – расстояние от опасного сечения до центра тяжести изделия, см.

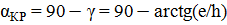

Максимальный критический угол наклона оси вращателя

. (5)

. (5)

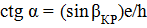

Далее необходимо найти максимальный диапазон углов наклона оси вращателя (шпинделя) и на клеточном поле обозначить линии, соответствующие значениям αКР и αКР + 2γ по оси OY. Затем ось OX (угол поворота планшайбы β, град) разбить на интервалы по 30°. Соотношение углов α и βКР, при котором момент MЭ максимален,

. (6)

. (6)

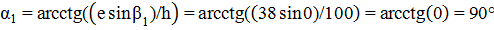

Для поиска значений α для построения графика подставить значения β = 0, 30, 60, 90, 120, 150, 180, 210, 240, 270, 300, 330, 360° в формулу (6) поочередно, что позволит определить соответствующие значения угла наклона шпинделя. Например,

;

;

.

.

Затем полученные точки нанести на график α = f (β).

Далее найти углы поворота планшайбы βКР, которые будут являться критическими для заданного угла поворота шпинделя (например, если α = 80°). На графике провести прямую линию с координатами (0; 80°) и найти точки пересечения линии с графиком.

При нижнем расположении ведущей шестерни и при расположении ведомого зубчатого колеса у планшайбы, т. е. на расстоянии К от нее, максимальное значение эквивалентного момента

. (7)

. (7)

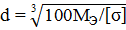

Диаметр шпинделя

. (8)

. (8)

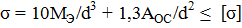

Должно быть соблюдено условие прочности

. (9)

. (9)

Принимать в расчетах AОС =  ).

).

Для валов из стали 45Х принимать [σ] = 8000 кгс/см2.

Далее при расчете выбранный диаметр шпинделя обычно проверяют на выносливость по известной методике Д.Н. Решетова, учитывающей характер изменения напряжений и т.д., а также на жесткость (изгибную и крутильную).

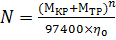

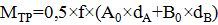

Мощность привода N определяется по крутящему моменту и максимальной частоте вращения шпинделя n (об/мин) с учетом потерь на трение в подшипниках и КПД приводного механизма η0:

, (12)

, (12)

где момент сил трения в подшипниках шпинделя  ; f – коэффициент трения в подшипниках; dA и dB – диаметры шпинделя в сечениях А и В; А0 и В0 – реакции опор.

; f – коэффициент трения в подшипниках; dA и dB – диаметры шпинделя в сечениях А и В; А0 и В0 – реакции опор.

Подбор подшипников производится по усилиям А0 и В0 и частоте вращения обычными методами.

По мощности выбранного электродвигателя и кинематической схеме приводного механизма определяются размеры всех элементов механизма (валов, зубчатых передач, подшипников и т.д.) обычными методами расчета деталей машин. Пусковой момент двигателя проверяется с учетом динамической нагрузки.

Дата добавления: 2017-06-13; просмотров: 6687;