Контроль изображения

В глубокой, флексографской и рулонной трафаретной печати бумажное полотно обычно запечатывается в непрерывном режиме. Пройдя секцию сушки, оно снова сматывается в рулон (в рулонном офсете «бесконечная» печать до сих пор является исключением). В этих случаях для контроля качества печатную машину необходимо останавливать, так как на движущемся полотне контроль затруднен. Поскольку в процессе печати тиража могут появляться дефекты, на движущемся полотне для контроля разработаны встроенные (in-line) системы.

В зависимости от постановки задачи конфигурация систем контроля на рулонном полотне существенно различается. Чаще всего они используются для визуального контроля заметных дефектов и больших искажений по цвету или приводке. Достоверный контроль цвета в течение печати всего тиража может быть обеспечен только посредством денситометрических или колориметрических измерений, производящихся по движущемуся полотну. Самым простым средством визуального контроля движущегося полотна является стробоскоп. Здесь используются периодические вспышки света, синхронизированные со скоростью движущегося полотна так, что оно кажется наблюдателю неподвижным. Высококачественный контроль изображения обеспечивается оптической системой с вращающимся зеркалом. Статическое изображение также предоставляет возможность оператору печатной машины обнаруживать отклонения в цветопередаче.

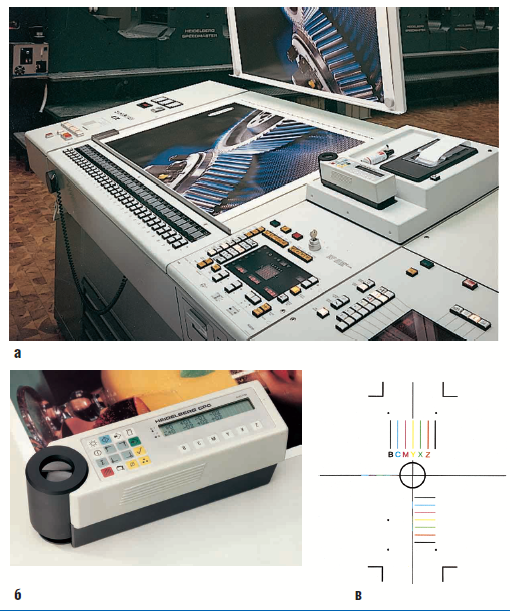

Рисунок 4.53 - Измерительная и регулировочная система для измерения цвета и проверки изображения на печатном листе:

а измерительное устройство;

б показания на дисплее (Image Control CPC 24, Heidelberg)

Возрастает использование видеоконтрольных систем, отличающихся расширенными возможностями обнаружения как дефектов структуры, так и довольно заметных искажений цветопередачи. Преимущество видеонаблюдения заключается в цифровом анализе изображения с автоматическим распознаванием искажений. Точность определения цвета ограничена технологическими характеристиками видеокамеры и качеством изображения, которое не гарантирует измерение оптической плотности или даже цвета. Подобные системы подходят поэтому для общего анализа изображения с использованием компьютерной поддержки, но не для метрологических измерений цвета и осуществления контроля при малых допусках на отклонения параметров печати.

Приводка красок

Точное размещение изображений без геометрических сдвигов на лице и обороте запечатываемого листа традиционно называется приводкой. Допустимые отклонения составляют примерно 0,1мм. Существенным фактором получения высококачественной многокрасочной репродукции является высокая точность наложения отдельных цветоделенных изображений для голубой, пурпурной, желтой и черной красок. Точность приводки красок должна быть в пределах нескольких сотых миллиметра. Возможность обеспечения приводки красок на печатной машине по образующей цилиндра и направлению движения бумажного листа достигается регулированием совмещения красок относительно друг друга с шагом 1/100 мм. Регулировка незначительных отклонений в приводке может выполняться с пульта управления. Посредством поворота и перемещения отдельного формного цилиндра можно выполнять коррекцию приводки по его окружности и в осевом направлении. В некоторых моделях машин возможна диагональная регулировка приводки (вращение изображения). Она достигается перемещением формного цилиндра (идеальным вариантом был бы поворот самой печатной формы на формном цилиндре). Для того, чтобы ускорить и упростить процесс приводки в печатной машине, были разработаны системы оценки и контроля приводки, большинство из которых базируется на анализе специальных меток, нанесенных на запечатываемый материал.

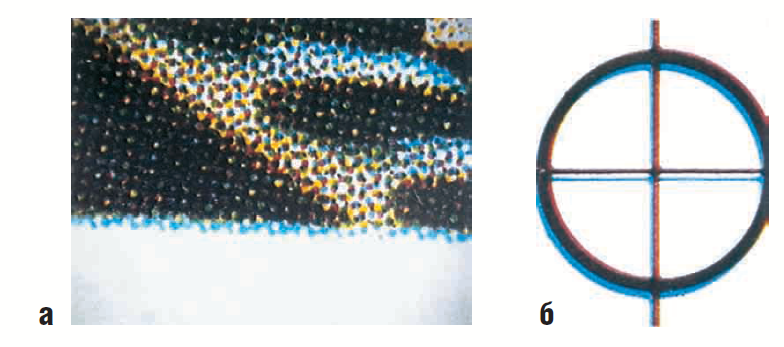

Самым простым способом проверки совмещения красок является рассматривание определенного участка изображения в лупу (рис. 4.54,а). Если лупа оснащена измерительной шкалой, то печатник может оценить величину несовмещения и, насколько требуется, отрегулировать неприводку по окружности и в осевом направлении.

Рисунок 4.54 - Отклонения совмещения цветов:

а растровое изображение;

б приводочная метка

С целью упрощения процесса контроля вдоль изображения на оттиске печатают специальные приводочные метки, которые копируются на печатные формы таким образом, что при точном совмещении всех линий/меток для отдельных печатных красок/цветоделенных изображений эти мини-метки ложатся одна на другую или формируют определенные структуры – приводочные метки, кресты (рис. 4.54,б). Отклонения определяются визуально посредством лупы и далее учитываются при настройке печатной машины.

Автоматизированные устройства измерения приводки красок могут распознавать отклонения, количественно их оценивать и отображать для печатника на мониторе. Кроме этого, такие устройства могут передавать данные для коррекции приводки непосредственно в систему настройки печатной машины.

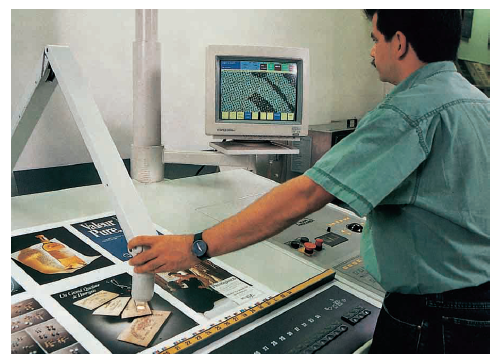

На рис. 4.55 представлен и описан подобный ручной измерительный прибор. На рис. 4.56 показан специальный увеличитель, содержащий передающую камеру, генерирующую растровое изображение на мониторе.

Для измерения совмещения красок непосредственно в процессе печати (in-line) используют измерительные системы, которые устанавливают как на листовых, так и на рулонных печатных машинах. Измерение ведется преимущественно по приводочным меткам, отпечатанным по периметру основного изображения.

Рисунок 4.55 - Ручное устройство для измерения отклонений совмещения красок и автоматической регулировки машины:

а устройство для считывания приводочных крестов на пульте управления листовой офсетной печатной машины;

б ручное устройство (электронная лупа с индикацией для регулировки приводки красок);

в приводочная метка для 6 красок на печатном листе (CPC 24, Heidelberg)

Рисунок 4.56 - Видеолупа для оценки совмещения при многокрасочной печати (MAN Roland)

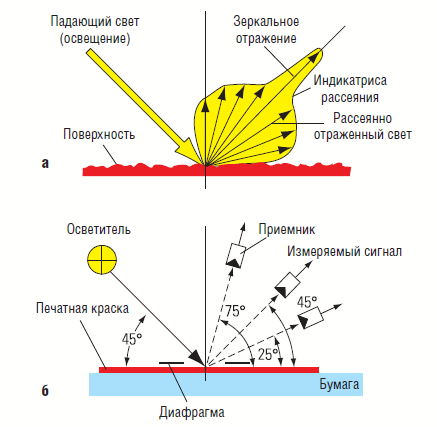

Рисунок 4.57 - Принцип измерения глянца:

а рассеяние света шероховатой поверхностью;

б измерение глянца при заданных углах измерения

Измерение глянца

Глянец поверхности может оцениваться ее отражательной способностью. Принцип измерения основывается на изменении угла рассеяния света в зависимости от структуры поверхности (зеркальном или более или менее диффузном отражении). Посредством гониофотометра можно весьма точно измерить в трехмерном пространстве направленное рассеяние света (индикатрису рассеяния, рис. 4.57,а). Но эта сложная измерительная техника, к сожалению, пригодна только для лабораторных исследований, а не для оценки качества оттиска в процессе печати. Приборы для измерения глянца ограничиваются измерениями отраженного света в нескольких выбранных направлениях, как показано на рис. 4.57,б (например, 25°, 45° и 75° при освещении образца под углом 45°).

Дата добавления: 2017-05-02; просмотров: 1280;