Таким образом, длина нахлестки паяных соединений, определенная из условия равнопрочности припоя и основного материала, должна удовлетворять условиям (1.3) и (1.4).

Коэффициент концентрации напряжений в паяном соединении

(1.5)

(1.5)

Из (1.5) следует, что с уменьшением отношения G / E уменьшается коэффициент концентрации напряжений и выравнивается эпюра распределения касательных напряжений  по длине соединения, что характерно для паяных швов при пластических деформациях.

по длине соединения, что характерно для паяных швов при пластических деформациях.

При пайке низкотемпературными припоями паяный шов более податлив, чем соединяемые детали. Поэтому нормальные напряжения  и

и  заметно ниже

заметно ниже  , и для расчетов на прочность достаточно знать распределение касательных напряжений по длине нахлестки. В соединениях, полученных низкотемпературными пластичными припоями, концентрация напряжений будет уменьшаться по мере увеличения нагрузки за счет пластической деформации шва.

, и для расчетов на прочность достаточно знать распределение касательных напряжений по длине нахлестки. В соединениях, полученных низкотемпературными пластичными припоями, концентрация напряжений будет уменьшаться по мере увеличения нагрузки за счет пластической деформации шва.

Из условия равнопрочности паяного шва и основного металла при статическом нагружении  (

(  – толщина основного металла) и

– толщина основного металла) и  , тогда

, тогда

Образующиеся при испытании листовых нахлесточных образцов напряжения изгиба, а также сопротивление отрыву делают величину  весьма неопределенной. Некоторую неопределенность в расчете прочности на срез нахлесточных образцов вносит также непостоянство среднего значения

весьма неопределенной. Некоторую неопределенность в расчете прочности на срез нахлесточных образцов вносит также непостоянство среднего значения  при испытании образцов с разной площадью нахлестки. Поэтому данные о

при испытании образцов с разной площадью нахлестки. Поэтому данные о

без указания, например, площади нахлестки не сопоставимы .

без указания, например, площади нахлестки не сопоставимы .

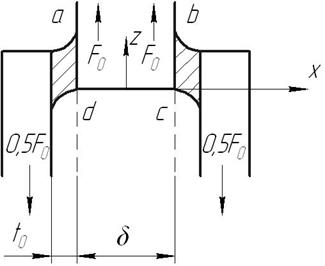

Для соединения, показанного на рис. 1.8, осуществляется сдвиг под действием усилия  . Вдоль оси

. Вдоль оси  усилие снижается непрерывно от

усилие снижается непрерывно от  на плоскости ab до нуля на плоскости cd при

на плоскости ab до нуля на плоскости cd при  . При промежуточных значениях

. При промежуточных значениях

действует усилие

действует усилие

Изменение усилия  происходит за счет сдвига по плоскостям ad и bc:

происходит за счет сдвига по плоскостям ad и bc:

где τ – сдвиговое напряжение; w, δ – ширина и толщина центральной части, откуда

Если для характеристики системы справедлив закон Гука, то деформация  связана с усилием f через модуль Юнга Е, т.е.

связана с усилием f через модуль Юнга Е, т.е.

или

или

Рис. 1.8.К расчету напряжений в паяном соединении

В шве толщиной  при этом возникает сдвиговое напряжение

при этом возникает сдвиговое напряжение  (G- модуль сдвига металла шва). Обозначив

(G- модуль сдвига металла шва). Обозначив  и,

и,

сделав соответствующие подстановки, легко найти следующее основное соотношение:

(1.6)

(1.6)

Для решения (1.6), удовлетворяющего трем граничным условиям (при  ), не найдено подходящего выражения. Если обозначить

), не найдено подходящего выражения. Если обозначить

, то второму и третьему условию удовлетворяет решение, предложенное Бикерманом в виде

, то второму и третьему условию удовлетворяет решение, предложенное Бикерманом в виде

(1.7)

(1.7)

где  , или приближенно

, или приближенно

, (1.7,а)

, (1.7,а)

откуда максимальные  и средние

и средние  напряжения сдвига

напряжения сдвига

(1.8)

(1.8)

Наибольшая концентрация напряжений (в точках a и b) характеризуется отношением

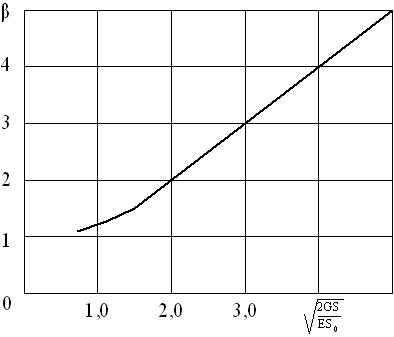

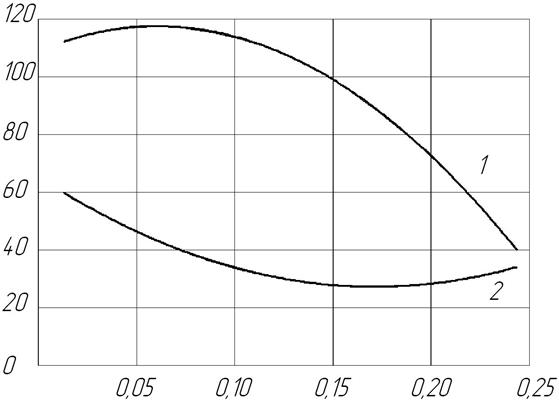

На рис. 1.9 показана зависимость (для часто встречающегося случая, когда  ) коэффициента β от соотношения

) коэффициента β от соотношения  .

.

Рис. 1.9. Значение коэффициента β концентрации напряжений в паяном шве

Естественно, при анализе не учитывается дефектность соединения и фактически неоднородное распределение участков контакта и местной концентрации напряжений в нем.

Г.В.Ермолаев и др.[5] на основе моделирования полей напряжений методом конечных элементов в паяных соединениях из разнородных материалов, пришли к следующим выводам.

1.Продольные напряжения достигают максимальных значений на границе раздела, уровень которых не зависит от размеров и формы соединений и достаточно точно определяется формулами, основанными на гипотезе плоских сечений.

2.Поперечные напряжения сосредоточены на свободной боковой поверхности в непосредственной близости от поверхности соединения. Их максимальное значение с точностью до 10…15% равно максимальному продольному.

3.Касательные напряжения сосредоточены на границе раздела соединяемых материалов, максимальных значений они достигают в непосредственной близости от свободной (боковой) поверхности и составляют около 0,4…0,5 максимальных поперечных напряжений.

4.Уменьшение модуля упругости хотя бы одного из соединяемых материалов является довольно эффективным способом снижения уровня напряжений во всем узле. Наиболее заметно уменьшаются напряжения в материале с меньшей жесткостью. При этом положение точек максимальных напряжений меняется мало.

5.В упругой стадии работы прослойки варьирование толщины и свойств последней в широком диапазоне позволяет снизить максимальные нормальные напряжения в основном металле не более чем на 30%. Максимальные касательные напряжения наиболее существенно зависят от толщины промежуточного слоя и могут быть снижены до двух раз, тогда как за счет изменения жесткости прослойки это уменьшение не превышает 35%.

Для обеспечения прочности соединений в целом необходимо выполнение условий

где  – средние напряжения в соединяемых деталях;

– средние напряжения в соединяемых деталях;

– допускаемые напряжения в соединяемых деталях;

– допускаемые напряжения в соединяемых деталях;  – среднее напряжение в шве;

– среднее напряжение в шве;  – допускаемое напряжение среза шва.

– допускаемое напряжение среза шва.

При определении  могут быть использованы либо экспериментальные данные для соединений, близких к рассчитываемым, либо конструкционные характеристики припоев. В последнем случае следует использовать понятие эквивалентных напряжений. Согласно гипотезе максимальных касательных напряжений

могут быть использованы либо экспериментальные данные для соединений, близких к рассчитываемым, либо конструкционные характеристики припоев. В последнем случае следует использовать понятие эквивалентных напряжений. Согласно гипотезе максимальных касательных напряжений

,

,

где  – допускаемое нормальное напряжение для припоя;

– допускаемое нормальное напряжение для припоя;  – временное сопротивление припоя; n – коэффициент запаса прочности (n = 2…3).

– временное сопротивление припоя; n – коэффициент запаса прочности (n = 2…3).

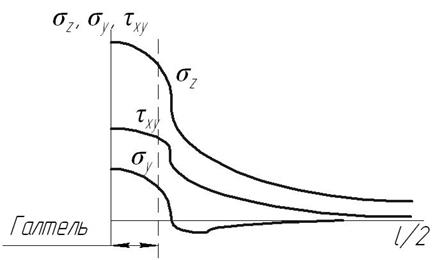

В работе [6] выполнен расчет нахлесточных соединений применительно к пластинам из одинакового материала. Кривые изменения компонентов напряжений  по длине нахлестки строили для среднего сечения паяного шва. Характер распределения напряжений крайне неравномерен (рис. 1.10),

по длине нахлестки строили для среднего сечения паяного шва. Характер распределения напряжений крайне неравномерен (рис. 1.10),

Рис. 1.10. Кривые распределения напряжений в паяном шве

максимальных значений напряжения достигают в области галтели и резко снижаются в нахлесточном участке образца.

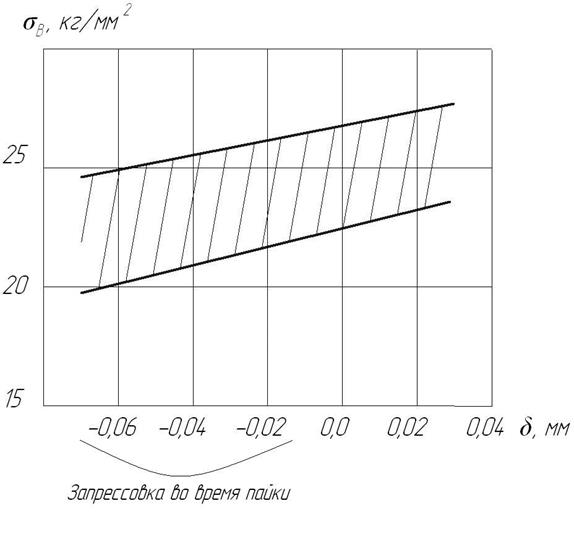

Напряженно – деформированное состояние соединений зависит от соотношения коэффициентов линейного расширения соединяемых материалов наружной и внутренней (по отношению к паяному шву) деталей. Например, если материал наружной детали имеет больший коэффициент линейного расширения, чем материал внутренней детали, то при охлаждении в шве возникают напряжения сжатия и, наоборот, в шве при охлаждении возникают

напряжения растяжения, если коэффициент линейного расширения наружной детали меньший, чем коэффициент линейного расширения внутренней детали. В последнем случае при нагреве зазор, задаваемый при сборке, уменьшается, что может ухудшить его заполнение жидким припоем и при определенных условиях способствовать выжиманию последнего.

Напряжения растяжения в шве, возникающие при охлаждении, могут иногда вызвать даже его разрушение, особенно, если стенки шва очень жесткие.

Поскольку связаны материалы с различными деформационными характеристиками, в большинстве случаев в переходном слое возникает сложнонапряженное состояние.

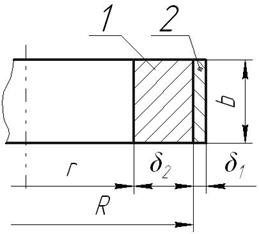

Для паяной конструкции, состоящей из тонкостенных колец (рис. 1.11), при  напряженное состояние в металле создается преимущественно за счет тангенциальных напряжений [7].

напряженное состояние в металле создается преимущественно за счет тангенциальных напряжений [7].

Рис. 1.11. Схема паяемой конструкции: 1- внутренняя деталь; 2 – наружная деталь

Тогда уравнение равновесия сил

(1.9)

(1.9)

и совместности деформаций

(1.10)

(1.10)

где  и

и  - тангенциальное напряжение в деталях 1 и 2;

- тангенциальное напряжение в деталях 1 и 2;  и

и  - полная деформация деталей 1 и 2 соответственно.

- полная деформация деталей 1 и 2 соответственно.

Полные деформации представляют собой сумму силовой и температурной составляющих деформаций [7]:

(1.11)

(1.11)

Температурные составляющие деформации равны

(1.12)

(1.12)

где  и

и  - КТР металлов деталей 1 и 2;

- КТР металлов деталей 1 и 2;  - температура пайки.

- температура пайки.

Решая совместно (1.11) и (1.12), получаем

(1.13)

(1.13)

В области упругих деформаций

(1.14)

(1.14)

где  - модуль упругости материала детали 1;

- модуль упругости материала детали 1;  - допустимое напряжение для детали 1.

- допустимое напряжение для детали 1.

Напряжение

(1.15)

(1.15)

где  - предел длительной прочности материала детали 1;

- предел длительной прочности материала детали 1;  - коэффициент, характеризующий изменение

- коэффициент, характеризующий изменение  в зависимости от площади поперечного сечения образца;

в зависимости от площади поперечного сечения образца;  - коэффициент запаса прочности.

- коэффициент запаса прочности.

Так как  а

а  , то металл детали 2 работает в области пластических деформаций, поэтому напряжение в детали 2 будет

, то металл детали 2 работает в области пластических деформаций, поэтому напряжение в детали 2 будет

(1.16)

(1.16)

где  - предел текучести металла детали 2;

- предел текучести металла детали 2;

- предельная упругая деформация металла детали 2.

- предельная упругая деформация металла детали 2.

Следовательно, уравнение (1.9) запишется в виде [7]

(1.17)

(1.17)

Термические напряжения увеличиваются, как известно, при увеличении перепада температур  , коэффициентов линейного расширения

, коэффициентов линейного расширения  , модуля упругости

, модуля упругости  , коэффициентов Пуассона и обратного значения коэффициента теплопроводности

, коэффициентов Пуассона и обратного значения коэффициента теплопроводности  соединяемых материалов. Остаточные напряжения, образующиеся при этом, можно представить в виде [1]

соединяемых материалов. Остаточные напряжения, образующиеся при этом, можно представить в виде [1]

где  - коэффициент пропорциональности.

- коэффициент пропорциональности.

Эти напряжения увеличиваются в материале с малой теплопроводностью. Необратимое формоизменение паяного изделия может быть создано также при неоднородном его нагреве и охлаждении в материалах с выраженной анизотропией коэффициентов линейного расширения.

Для паяных соединений характерно фронтальное слоистое соединение различных материалов. Относительную деформацию и напряжения первого рода по площади соединения слоев можно записать в виде

и

и

где  и

и  - коэффициенты линейного расширения соединяемых материалов.

- коэффициенты линейного расширения соединяемых материалов.

Учитывая, что  имеет порядок величины

имеет порядок величины  кг/мм 2, а

кг/мм 2, а  мм/мм и то, что в процессе пайки изменение температуры может быть порядка нескольких сот градусов

мм/мм и то, что в процессе пайки изменение температуры может быть порядка нескольких сот градусов  , получим приближенно [1]

, получим приближенно [1]

В зависимости от деформационной способности материала соединяемых деталей и характера напряженного состояния в конструкции трещины могут возникать по границе паяемых материалов или поперек детали, изготовленной из наименее пластичного материала. Подобным образом разрушаются, например, паяные соединения из стали с графитом или керамикой. При температурах пайки серебряными припоями 750-850 0С коэффициенты линейного расширения этих материалов отличаются в 3-3,5 раза [1].

Распределение остаточных напряжений в паяных соединениях с незамкнутым швом отличается от распределения их в соединениях с замкнутым швом (телескопических и др.). В плоских паяных соединениях по стыку шва и основного материала с меньшим коэффициентом линейного расширения, чем в шве, должны возникать напряжения сжатия; в соединениях, в которых паяемый материал имеет более высокий коэффициент линейного расширения, чем шов, возникают главным образом напряжения растяжения. Шов, как менее жесткая прослойка, должен оказывать релаксирующее действие на напряжения. Естественно ожидать, что с увеличением толщины паяного шва в нем должны уменьшаться остаточные напряжения. Это было обнаружено в соединениях из пластинок стали и твердого сплава ВК 15, паяных латунью Л62 [2].

Сочетание в паяном шве разнородных материалов с различными свойствами, в частности с различной пластичностью и коэффициентами теплового расширения, особенно в условиях быстрого и неоднородного нагрева, неизбежно приводит к образованию в них остаточных напряжений и деформаций, которые влияют на характеристики прочности и пластичности и другие свойства, а в некоторых случаях могут привести к местному или общему разрушению [2]. При пайке деталей из материалов, существенно отличающихся по коэффициентам термического расширения, имеют место случаи хрупкого разрушения одной из деталей, вызванного одновременным влиянием растягивающих напряжений и расплава припоя.

При пайке телескопических соединений во избежание растрескивания менее пластичного из соединяемых материалов, необходимо, чтобы при охлаждении деталь из него подвергалась сжатию, а не растяжению. Так, например, при пайке графитовых или керамических труб со стальными необходимо трубки из менее пластичного материала (графита, керамики, имеющих меньший коэффициент линейного расширения, чем сталь) располагать внутри стальной трубки. Другими эффективными путями являются применение припоев в виде слоистой фольги (например, мягкого железа, плакированного с двух сторон медью), прокладок материала с малым модулем упругости между припоем и малопластичным паяемым материалом; такие прокладки изготавливают иногда в виде тонкой сетки или перфорированных листов, компенсационных прокладок с коэффициентом линейного расширения, средним между паяемыми материалами. При пайке твердосплавного составного инструмента из стали и твердых сплавов наиболее подходящим материалом для таких прокладок являются сплавы железа с никелем [1].

Контрольные вопросы

- Основные источники образования остаточных деформаций и напряжений в паяных соединениях?

- Причины механической неоднородности паяных соединений?

- Схема работы паяного шва стыкового соединения при одноосном растяжении (сжатии)?

- Оценка напряжений в стыковом шве?

- Схема формирования напряжений в нахлесточном соединении?

- Концентрация напряжений в нахлесточном соединении?

- Условия обеспечения прочности нахлесточного соединения?

- Термические напряжения в паяных соединениях?

2.Детерминированные расчеты на прочность паяных соединений

2.1.Квазистатическое нагружение

В общем случае из условия равнопрочности нахлесточного соединения

(  – временное сопротивление основного металла;

– временное сопротивление основного металла;  – площадь поперечного сечения образца;

– площадь поперечного сечения образца;  – предел прочности соединения на срез;

– предел прочности соединения на срез;  – площадь спая) длину нахлестки выбирают равной 2…5 толщинам наиболее тонкой из соединяемых деталей.

– площадь спая) длину нахлестки выбирают равной 2…5 толщинам наиболее тонкой из соединяемых деталей.

Исходя из условия, что максимальные напряжения, возникающие в любом сечении образца, меньше предела текучести основного материала, В.И. Черных и Ю.А. Лебедев предложили зависимости для определения площади паяных соединений:

(2.1)

(2.1)

где  – площадь спая;

– площадь спая;  – площадь поперечного сечения образца;

– площадь поперечного сечения образца;  – коэффициент, учитывающий свойства применяемых материалов;

– коэффициент, учитывающий свойства применяемых материалов;  – ожидаемое сопротивление срезу паяного соединения или в первом приближении сопротивление срезу литого припоя;

– ожидаемое сопротивление срезу паяного соединения или в первом приближении сопротивление срезу литого припоя;  – предел текучести основного материала;

– предел текучести основного материала;  – нагрузка.

– нагрузка.

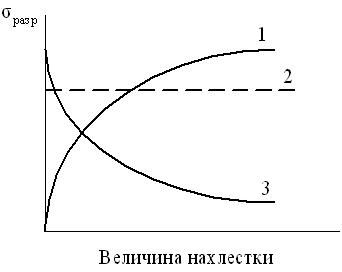

В приведенной зависимости (2.1) не учитывается, что напряжения среза распределяются по длине шва неравномерно (см. рис. 1.6). Большая величина нахлестки нецелесообразна, поскольку нагрузка будет восприниматься в основном периферийными участками, а средняя часть нахлестки окажется малонагруженной. С увеличением длины нахлестки величина напряжений разрушения существенно отличается от средних напряжений, подсчитанных по зависимости (2.1).

Например, при пайке сталей низкотемпературными припоями (коэффициент m = 0,1…0,5) расчетная длина нахлестки  меньше или равна 0,5…2,5 толщины образца t. При m

меньше или равна 0,5…2,5 толщины образца t. При m  1 длина нахлестки уменьшается до 0,25 t. При максимальных значениях длины нахлестки не выполняется условие близости максимальных и средних напряжений среза вдоль шва, а малые длины нахлестки практически трудно реализовать. Следовательно, необходимы дополнительные условия, при которых величина средних напряжений среза по длине шва была бы близкой к величине максимальных напряжений.

1 длина нахлестки уменьшается до 0,25 t. При максимальных значениях длины нахлестки не выполняется условие близости максимальных и средних напряжений среза вдоль шва, а малые длины нахлестки практически трудно реализовать. Следовательно, необходимы дополнительные условия, при которых величина средних напряжений среза по длине шва была бы близкой к величине максимальных напряжений.

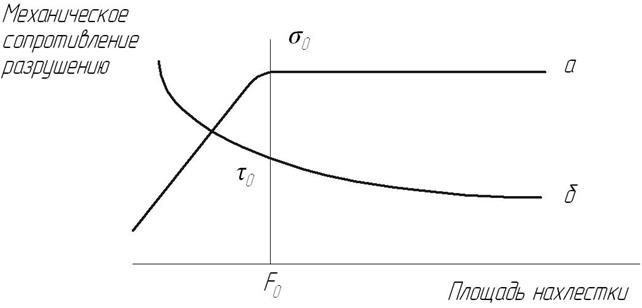

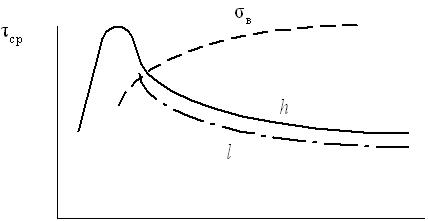

Сопротивление срезу  зависит от величины нахлестки (рис. 2.1)

зависит от величины нахлестки (рис. 2.1)

где  – площадь нахлестки; a и

– площадь нахлестки; a и  – константы.

– константы.

Рис. 2.1. Максимальные напряжения σП = P/S и τ СР паяного нахлесточного соединения, отнесенные соответственно к минимальному поперечному сечению основного металла (а) и к площади нахлестки (б) (при прочности припоя, меньшей прочности основного материала); При площади нахлестки более F0 разрушение происходит по основному металлу.

Прочность ПС лишь в известной степени можно регулировать величиной площади спая.

Длину нахлестки в соединениях предлагают определять как

,

,

где  – длина нахлестки;

– длина нахлестки;  – толщина листа,

– толщина листа,  – временное сопротивление основного металла,

– временное сопротивление основного металла,  – прочность на срез припоя,

– прочность на срез припоя,  – коэффициент запаса.

– коэффициент запаса.

Согласно Вуих

где N – число соединяемых деталей.

Более корректно [8]

(2.2)

(2.2)

где  – длина нахлестки, м;

– длина нахлестки, м;  – толщина конструкционного материала, м;

– толщина конструкционного материала, м;

τ с рТ4 – прочность соединения (припоя) на срез при температуре Т4, МПа; (σВТ4)Р – предел прочности конструкционного материала при той же температуре с учетом разупрочнения в результате пайки, МПа.

Показатели прочности, входящие в (2.2), обычно получают экспериментальным путем. При сравнительной оценке [8]

МПа (2.3)

МПа (2.3)

где φ = 0,6…0,7;  - коэффициент;

- коэффициент;  - температура начала плавления припоя (материала паяного шва), К и

- температура начала плавления припоя (материала паяного шва), К и

(2.4)

(2.4)

где Т1 – температура начала плавления конструкционного материала, К; А1 – коэффициент, определяемый по аналогии с А0; К4 = Т4 /Т1;  - расчетная температура.

- расчетная температура.

После подстановки (2.3) и (2.4) в (2.2) и преобразований с учетом равенства К4 = К2 К3, где К3 = Т3 / Т1, относительная нахлестка

(2.5)

(2.5)

Условие равнопрочности нахлесточного соединения выполняется, если

что хорошо согласуется с технологическими особенностями выполнения соединений внахлестку (на практике принимают отношение нахлестки к толщине металла в пределах 3…5).

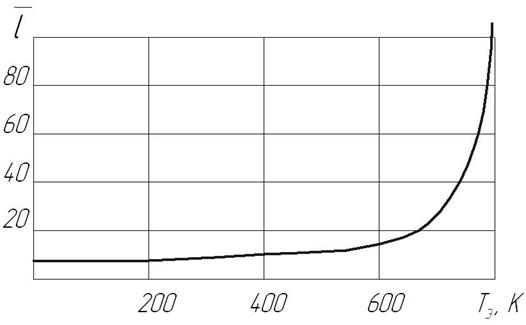

Для паяных соединений сплава ВТ23 (пайка по никелевому покрытию) характер изменения относительной величины нахлестки  при различных эксплуатационных температурах, рассчитанной по методике В.П. Фролова, представлен на рис. 2.2.

при различных эксплуатационных температурах, рассчитанной по методике В.П. Фролова, представлен на рис. 2.2.

Рис. 2.2. Зависимость величины относительной нахлестки соединений сплава ВТ23 от температуры эксплуатации

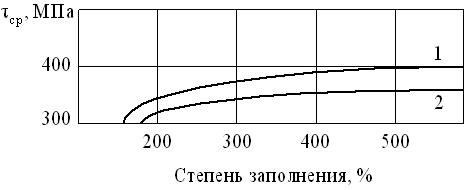

Прочность паяного соединения на срез при растяжении увеличивается с объемом припоя в галтели (рис. 2.2); хотя это увеличение незначительно, оно должно быть учтено в расчетах.

Рис. 2.3. Прочность на срез при растяжении соединений, паяных внахлестку из стали 42 с LАg 44 в зависимости от степени заполнения и ширины зазора:

1- ширина зазора 0,5 мм; 2- ширина зазора 0,2 мм.

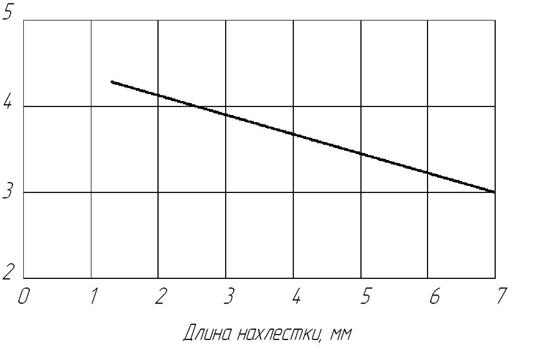

С увеличением длины нахлестки разрушающая нагрузка увеличивается и при определенной величине нахлестки разрушение происходит по основному металлу (рис. 2.3, 2.4) (паяное соединение из нержавеющей стали 304). Если длина нахлестки будет больше толщины паяемого плоского образца, то при

статических нагрузках обеспечивается достаточная надежность соединения; однако обычно необходимо учитывать такие факторы, как дефекты, знакопеременную нагрузку, вызывающую усталостные разрушения.

Рис. 2.4. Влияние длины нахлестки на напряжение разрыва: температура пайки 2800С; припой 60% Sn + 40% Pb

Критериями галтели являются ее высота и радиус мениска, образованного между двумя паяемыми поверхностями. Концентрация напряжений уменьшается, если галтель выполнена в виде вогнутого мениска.

Начало локальной пластической деформации отмечают в галтельных участках; деформация в этих объемах достигает величины 3 – 4 % при средней деформации соединения 1,4 – 2 %. В дальнейшем в этих объемах зарождаются и растут трещины, приводящие к разрушению шва [1]. Согласно [31], разрушение паяных соединений жаропрочных сплавов при статическом нагружении в интервале температур 20 – 9000С начинается с формирования на поверхности и в объеме галтели рыхлот и трещин между зернами припоя. Деформация паяемого материала вблизи галтели не превышает при этом 7%. В соединениях с большими галтелями первоначальные трещины возникают в основании галтели и распространяются к паяемому металлу, в образцах с малой галтелью трещины образуются в средней части галтели и с ростом нагрузки распространяются в капиллярную часть паяного шва. Дальнейшее развитие разрушения зависит от температуры испытания и величины нахлестки.

При действии больших, особенно переменных нагрузок, наличие галтели еще не гарантирует достаточную прочность соединения. Увеличение высоты галтели шва приводит к незначительному повышению прочности соединения, хотя вследствие явно выраженного образования галтели вся поверхность, передающая напряжения, увеличивается. Очевидно, большая часть механических нагрузок воспринимается металлом шва.

Рис. 2.5. Типичная зависимость среднего удельного напряжения среза (кривая 3) и среднего удельного напряжения растяжения (кривая 1) от величины нахлестки:  – среднее напряжение разрушения; 2 – предел текучести основного материала

– среднее напряжение разрушения; 2 – предел текучести основного материала

Для тавровых соединений условие равнопрочности обеспечивается, если [8]

(2.6)

(2.6)

где R – радиус кривизны галтели припоя;  – толщина конструкционного материала, м; σВТ4 – предел прочности паяного шва (припоя) при температуре Т4, МПа; (σВТ4) р – предел прочности конструкционного материала при температуре Т4 с учетом разупрочнения в результате пайки, МПа.

– толщина конструкционного материала, м; σВТ4 – предел прочности паяного шва (припоя) при температуре Т4, МПа; (σВТ4) р – предел прочности конструкционного материала при температуре Т4 с учетом разупрочнения в результате пайки, МПа.

Экспериментально установлено, что относительный радиус  галтели соединения необходимо выбирать для широкого диапазона изменения эксплуатационных температур в пределах [8]

галтели соединения необходимо выбирать для широкого диапазона изменения эксплуатационных температур в пределах [8]

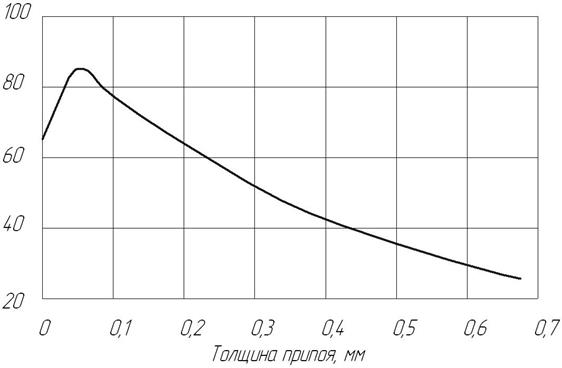

Толщина припоя является фактором, оказывающим наибольшее влияние на прочность соединения. Ряд исследователей [1, 3] приводят экспериментальные данные о заметном упрочнении металла шва стыковых соединений с уменьшением толщины спая.

Авторы [4] повышение прочности соединений с уменьшением толщины шва объясняют формированием жесткого объемного напряженного состояния, возникающего в шве как мягкой прослойки.

Повышение прочности с уменьшением толщины припоя (рис. 2.6, 2.7, 2.8, 2.9) объясняется жесткостью основного металла. Когда напряжения, действующие в металле шва, превышают предел текучести припоя, начинается деформация припоя, однако вследствие большой жесткости основного металла продольная усадка затруднена и деформация приостанавливается, обеспечивая более высокую по сравнению с припоем прочность паяного соединения.

Для стыковых соединений характерно возникновение гидростатического напряженного состояния, приводящего к упрочнению. Например, в тонких швах двухфазная структура (сталь – припой Л63) усиливает эффект контактного упрочнения, тогда как структура некапиллярных швов мало влияет на сопротивление пластической деформации, которое определяется главным образом свойствами пластичной  - фазы, почти одинаковыми во всех случаях. Исключение составляют швы, выполненные с применением припоя ЛО60-1, большее сопротивление деформации этих швов, возможно, связано с дисперсно-распределенной в

- фазы, почти одинаковыми во всех случаях. Исключение составляют швы, выполненные с применением припоя ЛО60-1, большее сопротивление деформации этих швов, возможно, связано с дисперсно-распределенной в  -растворе

-растворе  -фазой [3].

-фазой [3].

Рис. 2.6. Взаимосвязь между толщиной припоя и временным сопротивлением: 1- пайка припоем BNiCr, нагрев в течение 20 мин при температуре 11500С; 2 – пайка припоем BAgMn, нагрев в течение 20 мин при температуре 11000С; основной металл – сталь AIS 403; пайка в атмосфере водорода

Рис. 2.7. Взаимосвязь между толщиной припоя и временным сопротивлением: основной металл – нержавеющая сталь, припой – 50% Ag + 18% Cd + 16,5b Zn.

По данным В.Н. Радзиевского, С.Н. Лоцманова и др. увеличение зазора (в пределах 0,07 – 0,4 мм) приводит к незначительному снижению  , ударная вязкость с ростом ширины шва увеличивается; сопротивление паяного шва усталости с увеличением ширины зазора уменьшается.

, ударная вязкость с ростом ширины шва увеличивается; сопротивление паяного шва усталости с увеличением ширины зазора уменьшается.

Взаимосвязь между толщиной шва и прочностью проявляется заметно в стыковых паяных соединениях, однако она прослеживается также и в соединениях внахлестку. Для нахлесточных ПС, выполненных пластичными припоями (σВприпой ≈ σВМе), упрочнения металла шва не отмечено.

Рис. 2.8.Зависимость прочности от толщины слоя припоя (Тhwaites C.): 1 – соединение встык, припой 60% Sn + 40% Pb, температура пайки 2300 С; 2 – литой припой.

Рис. 2.9. Отношение между величиной зазора δ и прочностью на растяжение

σВ соединений, паяемых медью (по Лаутнеру)

Результаты работ [6] свидетельствуют о том, что прочность на разрыв соединений, полученных при пайке низкоуглеродистой стали медно-цинково-кадмиево-никелевыми припоями, почти не зависит от толщины слоя. Однако для соединений из нержавеющей стали, паяных встык никелевым и серебряно-марганцевым припоями в атмосфере водорода, когда прочность основного металла выше прочности припоя, влияние толщины шва значительно (см. рис. 2.6).

Прочность нахлесточных соединений из низкоуглеродистой стали (40%-ный серебряный припой) растет с увеличением зазора до 0,1…0,2 мм вследствие лучшего затекания припоя в паяльный зазор, однако при зазорах меньше 0,1мм и более 0,2 мм наблюдают уменьшение прочности из-за недостаточно эффективного капиллярного действия и, как следствие, появления дефектов в шве; прочность соединения будет лимитироваться прочностью литого припоя [5, 6].

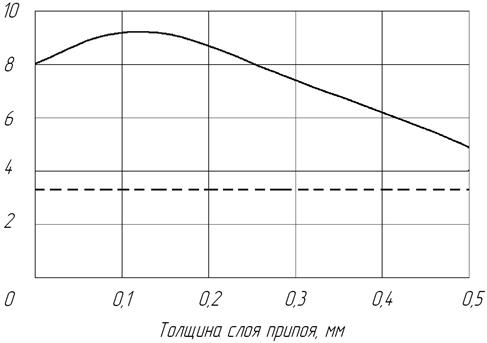

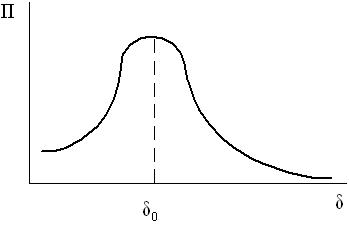

Зависимость прочности от величины зазора имеет вид характерной для паяных соединений кривой с максимумом в области зазоров 0,1 – 0,25 мм (рис. 2.10). Снижение  при больших некапиллярных зазорах свыше 0,3 мм объясняют уменьшением влияния основного металла, прочность соединения определяется прочностью припоя [1].

при больших некапиллярных зазорах свыше 0,3 мм объясняют уменьшением влияния основного металла, прочность соединения определяется прочностью припоя [1].

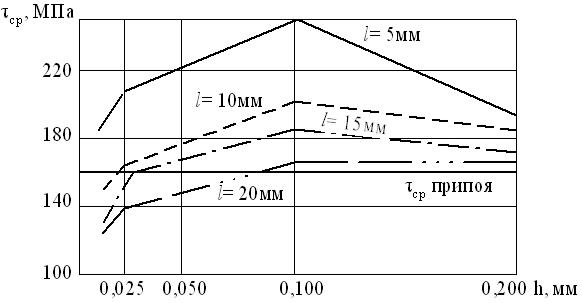

В телескопических соединениях возможно дополнительное увеличение прочности за счет остаточных температурных радиальных сжимающих напряжений (рис. 2.11).

Сопротивление ПС усталостному разрушению с увеличением ширины зазора уменьшается вследствие роста величины зерна в шве и особенностей структуры металла шва. С повышением амплитуды напряжений предел усталости, естественно, уменьшается, однако при одинаковых амплитудных значениях напряжений с уменьшением толщины шва выносливость соединения увеличивается, проявляется та же тенденция, что и при статических растягивающих нагрузках.

Рис. 2.10. Зависимость сопротивления срезу τ с р ПС от величины зазора h,

нахлестки ℓ и прочности σВ основного металла

Рис. 2.11. Влияние величины зазора h и нахлестки ℓ на сопротивление срезу

телескопических паяных соединений. Основной материал –

низкоуглеродистая сталь, припой типа ПСр 40

Для всех типов соединений, для различных композиций основной металл-припой, технологии, способа пайки существуют оптимальные значения зазоров, при которых прочность паяного соединения максимальна. Для большинства соединений интервал оптимальных зазоров составляет 50…400 мкм (ГОСТ 19249).

Имеющиеся решения для нахождения необходимой толщины зазора (шва) являются чисто эмпирическими, получены без учета всех особенностей взаимодействия основного металла и припоя, либо содержат ряд неизвестных заранее параметров.

При малых толщинах жидкой фазы между соединяемыми элементами, когда близко расположены две межфазные границы, развитие массопереноса ограничено в силу специфических условий при пайке.

С увеличением ширины зазора должен иметь место более интенсивный массообмен и, как следствие, уменьшение значения свободной межфазной

энергии во времени, возрастание адгезии и прочности паяного соединения. Начиная с некоторого значения величины зазора  , изменение межфазной энергии ограничивается диффузионным отводом частиц основного металла в жидкий припой и зависимость прочности соединения

, изменение межфазной энергии ограничивается диффузионным отводом частиц основного металла в жидкий припой и зависимость прочности соединения  от величины зазора

от величины зазора  описывается спадающей кривой (рис. 2.12).

описывается спадающей кривой (рис. 2.12).

Рис. 2.12.

С учетом этих представлений Задумкин С.Н. и др. предложили выражение для нахождения оптимальной толщины зазора:

где D – коэффициент диффузии; m – масса атома основного вещества; k – постоянная Больцмана; Т – температура пайки; L – теплота сублимации основного металла; Q пл – теплота плавления основного металла; N0 – число Авогадро; V – энергия смешения; х – концентрация припоя на межфазной границе; R – универсальная газовая постоянная.

Увеличение шероховатости поверхности соединяемых деталей способствует повышению прочности паяных соединений.

Высокую прочность соединений, полученных индукционной пайкой как припоем Л63, так и ЛО60-1, можно объяснить наличием структуры, сочетающей пластическую  и хрупкую

и хрупкую  - фазы. Второй основной причиной высокой прочности этих соединений следует считать повышенное по сравнению с другими способами пайки количество цинка в паяных швах [3]. Увеличение зазора при печной пайке сталей латунными припоями при нагружении выше

- фазы. Второй основной причиной высокой прочности этих соединений следует считать повышенное по сравнению с другими способами пайки количество цинка в паяных швах [3]. Увеличение зазора при печной пайке сталей латунными припоями при нагружении выше  приводит к дроблению субзерен и к образованию микротрещин между ними [3].

приводит к дроблению субзерен и к образованию микротрещин между ними [3].

Влияние структуры швов на прочность соединений, выполненных припоями ЛК 62 – 05 и ЛО60 – 1, незначительно по сравнению с влиянием хрупких интерметаллидных прослоек на поверхности основного металла. Отрицательное воздействие этих прослоек на прочность подтверждается характером разрушения соединений, которое происходит непосредственно по границе шва со сталью. Наличие хрупких прослоек подавляет даже влияние величины зазора и определяет низкую пластичность этих швов. Неизменность работы деформации швов с припоями ЛК62 – 05 и ЛО60 – 1 при изменении зазора указывает на то, что механическая энергия расходуется лишь на разрушение интерметаллидных прослоек, прочность которых определяет свойства соединений [3].

Контрольные вопросы

- Зависимость сопротивления срезу соединения от величины нахлестки?

- Сопротивлении срезу нахлесточного соединения по Фролову В.П.?

- Влияние галтели на прочность нахлесточного и таврового паяного соединения?

- Влияние толщины шва (ширины зазора) на прочность соединения?

2.2.Прочность соединений при нестационарных нагружениях

На прочность паяных соединений оказывает влияние большое количество факторов, поэтому трудно однозначно определить влияние температуры пайки и продолжительности нагрева. Наиболее четко влияние этих факторов заметно при использовании легкоплавких припоев, когда процессы растекания припоя значительно зависят от температуры.

Ув

Дата добавления: 2017-05-02; просмотров: 2512;