Форсуночные скрубберы

В форсуночных скрубберах достаточно эффективно улавливаются частицы пыли размером > 10—15 мкм. Частицы размером меньше 5 мкм практически не улавливаются. Скрубберы получили широкое распространение в металлургии, преимущественно для охлаждения и увлажнения газа, необходимых для последующей тонкой очистки газа.

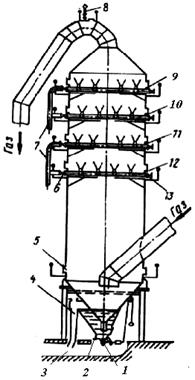

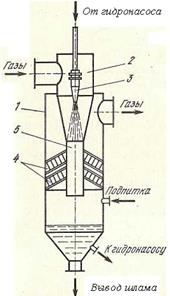

Устройство и работа. В верхней части скруббера (рис. 8.1) размещено несколько поясов орошения с большим числом форсунок, создающих равномерный поток мелко диспергированных капель, движущихся под действием силы тяжести вниз. Нижняя часть скруббера, оканчивающаяся конусом, заполнена водой, уровень которой поддерживается постоянным. Подводимый запыленный газ направляют на зеркало воды для осаждения наиболее крупных частиц пыли, после чего, распределяясь по всему сечению скруббера, газ движется вверх навстречу потоку капель воды. В процессе промывки капли жидкости захватывают частицы пыли и коагулируют. Образовавшийся шлам собирается в нижней части скруббера, откуда непрерывно удаляется промывочной водой.

Рис. 8.1. Общий вид форсуночного скруббера для охлаждения и увлажнения доменного газа: 1 — клапан с контргрузом; 2 — смывной патрубок; 3 — сливной канал; 4 — гидрозатвор; S — люк; 5 — регулирующие задвижки; 7 — подвод воды к зонам орошения; 8 — свеча; 9—12— зоны орошения; 13 — промывочные задвижки.

Параллельно с очисткой газ, проходящий через скруббер, охлаждается чаще всего до 40—50 °С и увлажняется обычно до состояния насыщения. Скорость газа в скруббере принимают равной 0,8— 1,5 м/с. При больших скоростях начинается капельный унос влаги, что способствует образованию отложений на выходном патрубке скруббера и в газопроводах.

Удельный расход воды на скруббер обычно составляет 3— 6 дм3/м3 газа. Гидравлическое сопротивление полых скрубберов не превышает 250 Па

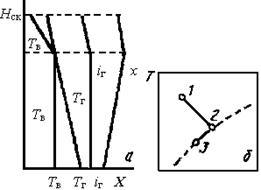

Процессы тепло- и массообмена в скруббере. При орошении горячего газа холодной водой в скруббере естественно идут тепло- и массообменные процессы. Так как газ входит в скруббер обычно не насыщенным влагой, то в нижней части скруббера, идет испарительное охлаждение. Испаряющаяся вода увеличивает влагосодержание газа до тех пор, пока при какой-то температуре он не становится насыщенным. Все это время охлаждение газа протекает при постоянной энтальпии, так как образующийся пар подмешивается к газу, возвращая ему тепло, затраченное в процессе парообразования. Температура воды все это время также остается постоянной и равной температуре мокрого термометра, так как тепло, получаемое водой от газа, полностью расходуется на парообразование. В момент достижения газом состояния насыщения парообразование прекращается. В период испарительного охлаждения температура газа снижается наиболее интенсивно.

В верхней части скруббера протекает процесс конденсационного охлаждения. С момента насыщения газа водяными парами дальнейшее охлаждение его вызывает конденсацию части паров. Выделяющееся при этом тепло, как и тепло, передаваемое воде за счет разности температур газа и воды, затрачивается на ее нагрев, который продолжается до тех пор, пока температура воды не достигнет температуры мокрого термометра. Эта стадия процесса сопровождается уменьшением энтальпии и влагосодержания газа.

Кривые, характеризующие изменения температуры газа и воды, энтальпии (теплосодержания) и влагосодержания газа по высоте скруббера, приведены на рис. 8.2, а. Эти же процессы весьма наглядно могут быть изображены на диаграмме Т—х (рис. 8.2, б).

Граница между испарительным и конденсационным режимами охлаждения газа в скруббере зависит от плотности орошения, представляющей собой количество орошающей воды, приходящейся на 1 м2 сечения скруббера в единицу времени [обычно м3/(м2ч)].

Рис.8.2. Схематическое изображение процессов в форсуночном скруббере: а — по высоте скруббера; б — в координатах Т—х, 1, 2 – испарительное охлаждение, 2,3 — конденсационное охлаждение.

Количество тепла Q, кВт, передаваемого в скруббере от газа воде, пренебрегая потерями тепла, может быть подсчитано из выражения

, (8.1)

, (8.1)

где Vо.с— объемный расход сухих газов, м3/с; I1 и I2 —энтальпия газов на входе в скруббер и выходе из него, кДж/м3; сp — теплоемкость сухих газов при постоянном давлении кДж/(м3·°С); T1 и T2 — начальная и конечная температуры газов, °С; i1 и i2 — начальная и конечная энтальпии водяных паров, содержащихся в газах, кДж/м3; i1=(2480+1,96Т1), i2=(2480+1,96Т2); x1 —начальное влагосодержание газа, кг/м3.

Среднюю разность температур между газом и водой Тср находят, принимая конечную температуру воды Тк близкой к температуре мокрого термометра Тм (обычно Тк на 5—10° ниже):

, (8.2)

, (8.2)

где Тн — начальная температура воды. Наиболее неопределенной величиной является коэффициент теплопередачи в скруббере, так как поверхность, к которой его следует относить (суммарная поверхность капель), трудноопределима и в значительной степени условна. Поэтому при расчетах приходится пользоваться полученными на практике для аналогичных условий значениями коэффициента теплопередачи, отнесенного к единице объема скруббера [К0=60 - 240 Bт/(м3·K)

При приближенных подсчетах для определения величины К0 можно пользоваться эмпирической формулой

, (8.3)

, (8.3)

где Мж и Мг — массовые расходы жидкости и газа соответственно, кг/с; Tср — средняя температура газа в скруббере, °С.

Объем скруббера Vскр, м3, определяют исходя из условий теплообмена по известному выражению

(8.4)

(8.4)

Необходимый расход воды Мв на скруббер исчисляют по количеству тепла, переданного от газа воде:

, (8.5)

, (8.5)

где φ — коэффициент испарения воды (обычно φ≈0,5); in — энтальпия насыщенного пара при температуре Т2, кДж/кг; iн, iк — соответственно начальная и конечная энтальпии воды, кДж/кг.

Влагосодержание газа на выходе из скруббера х2 находят по количеству испаренной в скруббере воды:

(8.6)

(8.6)

Объемный расход газа на выходе из скруббера, м3/с, равен

(8.7)

(8.7)

Задаваясь скоростью газа на выходе из скруббера по условиям допустимого капельного уноса воды в пределах wскр = 0,8-1,5 м/с, определяют необходимый диаметр скруббера D. По известному диаметру скруббера и его расчетному объему находят активную высоту скруббера.

По данным практики оптимальное соотношение между высотой скруббера Н и его диаметром D равно —2,5.

Улавливание пыли в скруббере. Как уже указывалось выше, эффективность скруббера как пылеулавливающего аппарата невысока. Влияние различных факторов на процесс пылеулавливания может быть установлено в результате рассмотрения процессов, происходящих в элементарном объеме, и последующего интегрирования полученных дифференциальных уравнений.

Количество газа, проходящего снизу вверх через элементарный объем скруббера (рис. 8.3, а), имеющий поперечное сечение F и высоту DН, равно V=Fwг/

Рис. 8.3. Улавливание пыли в форсуночном скруббере

Расход жидкости в каждый данный момент через элементарный объем скруббера.

, (8.8)

, (8.8)

где υ¢к — доля элементарного объема скруббера, занятая жидкостью; wк— абсолютная скорость движения капель, м/с.

Количество капель в элементарном объеме

, (8.9)

, (8.9)

где Vк — объем капли.

Число частиц пыли, захватываемых всеми каплями, находящимися в элементарном объеме, за счет кинематической коагуляции

(8.10)

(8.10)

Уравнение материального баланса в элементарном объеме скруббера имеет вид

(8.11)

(8.11)

После простых преобразований и интегрирования в пределах от z1 до z2 и от 0 до H получим

(8.12)

(8.12)

Таким образом, степень очистки газа в скруббере возрастает с увеличением его активной высоты Н, относительной скорости движения частиц пыли и капель воды wо = wк +wч и удельного расхода воды Vж/Vг и уменьшается с увеличением диаметра капель dк и их скорости wк. Оптимальный размер капель в скруббере 0,8—1 мм.

При ориентировочных подсчетах эффективности улавливания пыли можно пользоваться энергетическим методом расчета. Общая степень очистки газа в скруббере, работающем в системе очистки доменного газа, не превышает обычно 60—70%.

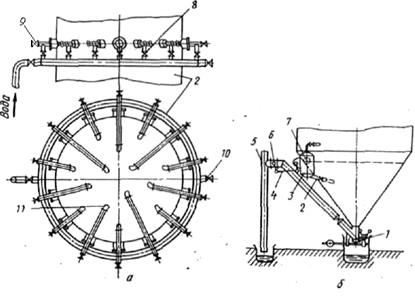

Конструкции полых скрубберов. Во избежание отложений шлама и образования настылей внутри скруббера не должно быть площадок, кронштейнов, решеток и каких-либо других конструктивных элементов. Коллекторы зон орошения (рис. 8.4,а) рекомендуется располагать снаружи. Форсунки присоединяют к коллекторам так, чтобы, не отключая скруббер, можно было прочистить, продуть и сменить каждую из форсунок.

Рис 8.4. Узлы конструкции скруббера: а — отвод воды в скруббере повышенного давлении; б — зона орошения, 1 — клапан, 2 — присоединительная трубка, 3 — поплавковая камера, 4 — система рычагов, 5 — сливная труба, 6 — дроссельный клапан; 7 — поплавок, 8 — задвижка форсунки, 9 — задвижка продувки форсунки, 10 — задвижка промывки коллектора, 11 — форсунка.

В доменных скрубберах чаще всего применяют эвольвентные форсунки с диаметром отверстия 12—40 мм, для которых не требуется очень чистая вода. В каждом ярусе устанавливают 8—16 форсунок, размещая их так, чтобы все сечение было равномерно перекрыто диспергированной водой и количестве, соответствующем заданному удельному расходу воды. Орошение обычно осуществляется в двух—четырех ярусах с направлением факелов форсунок нижних поясов вверх, а верхних — вниз.

Поддержание постоянного уровня воды в скруббере нормального давления осуществляют с помощью гидрозатвора. При повышенном давлении газа уровень воды регулируют с помощью поплавковых регуляторов (рис. 8.4, б). Изменение положения поплавка влияет на степень открытия дроссельного клапана, в результате чего уровень воды автоматически поддерживается постоянным. В целях резервирования каждый скруббер снабжается двумя подобными устройствами.

Для обслуживания поясов орошения, регуляторов уровня, клапанов и свечей с наружной стороны скруббера размещают лестницы и площадки.

Поддержание постоянного уровня воды в скруббере нормального давления осуществляют с помощью гидрозатвора. При повышенном давлении газа уровень воды регулируют с помощью поплавковых регуляторов. Изменение положения поплавка влияет на степень открытия дроссельного клапана, в результате чего уровень воды автоматически поддерживается постоянным. В целях резервирования каждый скруббер снабжается двумя подобными устройствами.

Для обслуживания поясов орошения, регуляторов уровня, клапанов и свечей с наружной стороны скруббера размещают лестницы и площадки.

Скрубберы Вентури

Работа скрубберов Вентури основана на дроблении воды турбулентным газовым потоком, захвате каплями воды частиц пыли, последующей их коагуляции и осаждении в каплеуловителе инерционного типа.

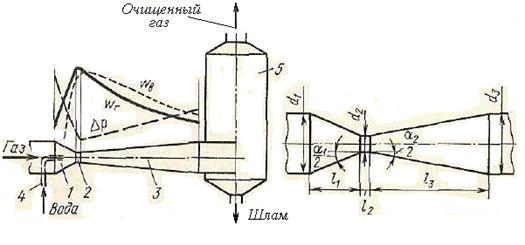

Устройство и работа. Простейший скруббер Вентури (рис. 8.5, а) включает трубу Вентури (рис. 8.5, б) и прямоточный циклон. Труба Вентури состоит из служащего для увеличения скорости газа конфузора, в котором размещают оросительное устройство, горловины, где происходит осаждение частиц пыли на каплях воды, и диффузора, в котором протекают процессы коагуляции, а также за счет снижения скорости восстанавливается часть давления, затраченного на создание высокой скорости газа в горловине. В каплеуловителе тангенциального ввода газа создается вращение газового потока, вследствие чего смоченные и укрупненные частицы пыли отбрасываются на стенки и непрерывно удаляются из каплеуловителя в виде шлама.

Рис. 8.5. Скруббер Вентури: а — общий вид; б — нормализованная труба Вентури. 1 — конфузор; 2 —горловина; 3 — диффузор; 4 — подача воды; 5 — каплеуловитель

Скрубберы Вентури могут работать с высокой эффективностью: h = 96Ч-98 % на пылях со средним размером частиц 1—2 мкм и улавливать высокодисперсные частицы пыли (вплоть до субмикронных размеров) в широком диапазоне начальной концентрации ее в газе — от 0,05 до 100 г/м3. При работе в режиме тонкой очистки от высокодисперсных пылей скорость газов в горловине должна поддерживаться в пределах 100—150 м/с, а удельный расход воды — в пределах 0,5— 1,2 дм3/м3. Это обусловливает необходимость большого перепада давления ((Dр = 10—20 кПа) и, следовательно, значительных затрат энергии на очистку газа. В ряде случаев, когда труба Вентури работает только как коагулятор перед последующей тонкой очисткой (например, в электрофильтрах) или для улавливания крупной пыли размером частиц более 5— 10 мкм, скорости в горловине могут быть снижены до 50-100 м/с, что значительно сокращает энергозатраты.

Дробление жидкости и захват пыли каплями в трубе Вентури. При введении жидкости в газовый поток дробление крупных капель на более мелкие за счет энергии турбулентного потока происходит, когда внешние силы, действующие на каплю, преодолевают силы поверхностного натяжения. Исходя из равновесия динамического давления на каплю и сил поверхностного натяжения Прандтль получил следующее выражение для диаметра получающихся капель dк:

, (8.13)

, (8.13)

где s — коэффициент поверхностного натяжения, н/м; rг — плотность газа, кг/м3; wг — скорость газа относительно капли, м/с; С — константа (С  1).

1).

Наиболее точная и достоверная формула для определения среднего диаметра капель предложена японскими исследователями Нукияма и Таназава на основе большого количества тщательно проведенных экспериментов;

, (8.14)

, (8.14)

где rж — плотность жидкости, кг/м3; mж — динамический коэффициент вязкости жидкости, Па·с; Vг и Vж— объемные расходы газа и жидкости, м3/с

Границу устойчивости капли определяет критическое значение критерия Вебера We=rг·wг2·l/s, характеризующего отношение инерционных сил газового потока к силам поверхностного натяжения. При We>Weкр капля теряет устойчивость и начинает дробиться, при We<Weкр дробления капли не происходит. Данные о критическом значении We противоречивы; по-видимому, Weкр=5÷12.

При подаче орошающей жидкости в трубу Вентури ее начальная скорость незначительна. За счет сил динамического давления газового потока капли одновременно с дроблением получают значительные ускорения и в конце горловины приобретают скорость, близкую к скорости газового потока. В диффузоре скорости газового потока и капель падают, причем вследствие сил инерции скорость капель превышает скорость газового потока. Поэтому захват частиц каплями наиболее интенсивно идет в конце конфузора и в горловине, где скорость газа относительно капли особенно значительна и кинематическая коагуляция протекает наиболее эффективно.

Огромная скорость протекания процессов дробления капель, изменение скоростей капель и пыли, частичное испарение капель и конденсация паров в весьма малом объеме трубы Вентури (в основном в горловине) и наложение этих процессов друг на друга чрезвычайно осложняют создание теории работы этого аппарата.

Теплообмен, в трубе Вентури. Если газ охлаждается в трубе Вентури, то, пренебрегая потерями в окружающую среду (не более 3—5%), тепловой баланс можно выразить следующим равенством:

Q1 = Q2 + Q3, (8.15)

где Q1 — тепло, отдаваемое газом, кВт; Q2 — тепло, затрачиваемое на нагрев орошающей жидкости от начальной температуры Tн до конечной температуры Тк, кВт; Q3 — тепло, затрачиваемое на испарение части орошающей жидкости, кВт.

Тепло, отдаваемое газом,

, (8.16)

, (8.16)

где Vо.с— объемный расход сухих газов, м3/с; ср — теплоемкость сухих газов, кДж/(м3·°С); Т1 и Т2— начальная и конечная температуры газа, °С; х1— начальное объемное влагосодержание газа, кг/м3; i1 и i2 — начальная и конечная энтальпии водяного пара, кДж/кг.

Тепло, затрачиваемое на нагрев орошающей воды при условии, что она нагревается до температуры мокрого термометра Тм:

, (8.17)

, (8.17)

где V2 — объем газов на выходе, м3/с; m — удельный расход воды, рассчитанный по условиям выхода, кг/м3; iн, iк — начальная и конечная энтальпии воды, кДж/кг.

Тепло, затрачиваемое на испарение части подаваемой воды,

, (8.18)

, (8.18)

где φ — коэффициент испарения.

Подставив развернутые выражения в уравнение теплового баланса, можно решить его методом последовательного приближения относительно любой интересующей нас величины.

Температуру газов на выходе из трубы Вентури можно определить по следующей эмпирической зависимости, справедливой в пределах скоростей газов в горловине  м/с, при удельных расходах воды m = 0,6

м/с, при удельных расходах воды m = 0,6  1,3 кг/м3 и начальной температуре газов T1= 100

1,3 кг/м3 и начальной температуре газов T1= 100  900 °С:

900 °С:

Т2= (0,133 — 0,041m)T1 + 35. (8.19)

НИИОгазом предложено оценивать эффективность теплообмена в трубах Вентури с помощью условного коэффициента теплопередачи Кусл. отнесенного к единице массового расхода газа:

, (8.20)

, (8.20)

где Q — количество отдаваемого газом тепла, Вт; DТ — средняя разность температур между газом и водой, оС; Мг — массовый расход газа, кг/с.

Величину условного коэффициента теплопередачи в пределах скоростей газа w2=17÷160 м/с и удельных расходов воды m = 0,12÷4,0 кг/м3 можно определять по следующей эмпирической зависимости:  . Численные значения коэффициентов могут быть приняты приближенно равными: А = 0,05÷0,07; В = 0,51; С = 0,71.

. Численные значения коэффициентов могут быть приняты приближенно равными: А = 0,05÷0,07; В = 0,51; С = 0,71.

Организация орошения труб Вентури

По способу подачи жидкости трубы Вентури, применяемые в металлургии, делят на три группы: а) с форсуночным орошением (рис. 8.6, а); б) с пленочным орошением (рис. 8.6, б); в) с периферийным орошением (рис. 8.6, в).

Рис. 8.6. Способы орошения труб Вентури: а — форсуночное орошение; б — пленочное орошение; в — периферийное орошение. 1 — форсунка; 2—конфузор; 3—горловина; 4—камера для воды; 5—уступ; 6 — диффузор.

При центральной подаче воды (рис. 8.6, а) форсунку устанавливают на расстоянии (1—1,5)d1 перед конфузором. Максимальный диаметр зоны орошения форсунки не должен превышать 500 мм; при больших диаметрах газопровода можно устанавливать несколько форсунок. Расход воды на форсунку определяют по формуле:

Vв =mVг/n, (8.21)

где n — число форсунок.

Диаметр отверстия форсунки dф, находят из выражения

, (8.22)

, (8.22)

где m — коэффициент расхода воды приближенно равен 0,73; р — давление воды перед форсункой (не менее 150 кПа); rв — плотность воды, кг/м3.

Периферийную подачу жидкости применяют в трубах Вентури как круглого, так и прямоугольного сечения. Такая подача позволяет организовать более равномерное орошение в трубах больших размеров, особенно прямоугольных, через отверстия с двух противоположных сторон, расположенных в шахматном порядке. Необходимое число отверстий п для ввода воды (диаметром do) приближенно может быть определено по следующей формуле:

, (8.23)

, (8.23)

где а — ширина горловины прямоугольной трубы Вентури; и  и

и  — кинематические коэффициенты вязкости соответственно газа и жидкости.

— кинематические коэффициенты вязкости соответственно газа и жидкости.

Вода чаще всего подается в начальный участок горловины. Периферийная подача допускает чистку отверстий без прекращения работы аппарата, значительно снижает абразивный износ и замедляет рост отложений на орошающих устройствах.

При пленочном орошении подаваемая вода непрерывно стекает по стенкам конфузора, образуя возобновляющуюся пленку (рис. 8.6, б). Дробление пленки на капли происходит за счет энергии высокоскоростного потока газа. Основным преимуществом пленочного орошения являются отсутствие мелких отверстий, склонных к зарастанию и засорению, а также возможность подачи на орошение воды пониженного качества, что очень важно в условиях оборотного водоснабжения газоочисток. Пленочное орошение полностью устраняет отложения пыли, образующиеся обычно на границе между сухой и смоченной поверхностями конфузора. Однако пленочное орошение обеспечивает равномерность распределения воды по сечению только при ширине или диаметре горловины не более 100 мм.

В некоторых конструкциях применяют комбинированные способы орошения, например центральную подачу совмещают с пленочной.

Различные типы скрубберов Вентури. Представляют интерес так называемые эжекторные скрубберы Вентури, в которых основная доля энергии, затрачиваемой на очистку газа, подводится к орошающей жидкости через расположенную в конфузоре форсунку под давлением 0,6—1,2 МПа и выше. Энергия высокоскоростной струи жидкости расходуется, с одной стороны, на эжектирование и транспортировку газа через аппарат, а с другой — на очистку газа. При соответствующих давлениях и расходах орошающей жидкости можно не только довести до нуля гидравлическое сопротивление аппарата, но и создать положительный напор. В промышленной практике имеются примеры работы эжекторных скрубберов без дымососов с выбросом очищенных газов непосредственно в дымовую трубу. Скорость газового потока в сечении горловины (камеры смешения) рекомендуется выбирать в пределах 10—35 м/с, а длину камеры смешения — около трех ее диаметров. Скорость истечения жидкости из форсунки в эжекторных скрубберах значительно выше, чем в скрубберах Вентури обычного типа.

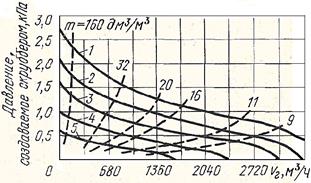

Разработан типоразмерный ряд эжекторных скрубберов типа СЭЖ производительностью от 50 до 5000 м3/ч (рис. 8.7). Гидродинамическая характеристика эжекторного скруббера приведена на рис. 8.8. Максимально возможное разрежение, создаваемое системами этого типа, 0,6 кПа. Для сокращения удельных расходов орошающей жидкости т рекомендуется увеличивать давление перед форсункой до 5—10 МПа. Перспективным представляется использовать для орошения эжекторных скрубберов перегретую воду, образующую при прохождении через сопло двухфазную систему пар — жидкие капли.

Рис. 8.7. Эжекторный скруббер типа СЭЖ:1— корпус; 2 — камера всасывания; 3 — форсунка: 4— сетчатый пылеуловитель; 5 — камера смешения.

Рис. 8.8. Гидродинамическая характеристика эжекторного скруббера при различных давлениях нагнетателя: 1 — 700 кПа; 2 — 566 кПа; 3 — 420 кПа; 4 — 280 кПа; 5 — 140 кПа

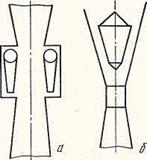

Для установок с изменяющимся во времени расходом газа применяют трубы Вентури с регулируемым сечением горловины, позволяющие сохранять в горловине оптимальную скорость, несмотря на колебания расхода газа. НПО «Энергосталь» разработана конструкция такой трубы с поворотными лопастями (рис. 8.9, а). Предложены конструкции, в которых изменение сечения горловины осуществляется с помощью возвратно-поступательного движения конической вставки, размещенной в конфузоре или диффузоре (рис. 8.9, б). Существуют и другие конструкции, не получившие, однако, широкого распространения.

Рис. 8.9. Схемы прямоугольных и круглых труб Вентури с регулируемой горловиной: а — с поворотными лопастями; б — с конической вставкой

Трудности организации орошения крупных труб Вентури круглого сечения вызвали необходимость создания групповых компоновок, состоящих из нескольких параллельно работающих труб. Широкое распространение получила групповая компоновка из шести—восьми труб Вентури, позволяющая вести наблюдение за каждой трубой и регулировать ее работу. Иногда применяют батарейные компоновки из труб диаметром 90 мм с общим орошением для всей батареи.

Трубы Вентури с регулируемой прямоугольной горловиной большого сечения достаточно хорошо зарекомендовали себя на практике. Во избежание излишне больших размеров и в целях некоторого резервирования в большинстве случаев устанавливают две трубы, работающие параллельно с не полностью открытой горловиной. При выходе из строя одной трубы другая может работать с повышенной пропускной способностью.

При улавливании высокодисперсных пылей применяют компоновки с последовательным включением двух труб с прямоугольной регулируемой горловиной. При этом первая по ходу газов труба работает с малым перепадом давления, подготавливая газы к очистке, а вторая — в режиме тонкой очистки. Такие схемы широко применяют при очистке газов конвертерного и ферросплавного производства.

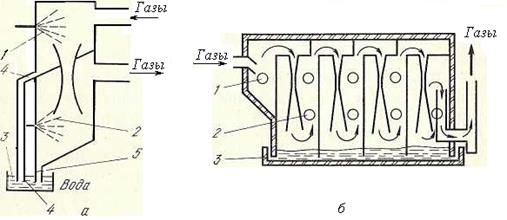

Интересна предложенная французской фирмой «Ирсид— Кафл» батарейная компоновка труб Вентури системы «Соливор», работающая с использованием конденсационного эффекта (рис. 8.10, а). Система состоит из четырех расположенных друг за другом ступеней (рис. 8.10, б), в каждой из которых размещено несколько низконапорных труб Вентури. Запыленный газовый поток поступает во входную камеру, где насыщается влагой вследствие орошения тонкораспыленной жидкостью. При этом происходит осаждение крупных частиц пыли. Насыщенные влагой газы поступают в трубы Вентури первой ступени. В конфузоре давление газа падает, что сопровождается испарением капель влаги, содержащихся в газе. В диффузоре вследствие увеличения давления происходит конденсация водяных паров на частицах пыли, которые быстро укрупняются и осаждаются с помощью грубораспыленной воды. Освобожденные от укрупненных частиц газы направляются во вторую ступень, где процесс повторяется, и т.д. Четырех ступеней оказывается достаточно, чтобы частицы пыли средним диаметром 0,3 мкм улавливались на 99,9 %

Рис. 8.10. Конденсационная система труб Вентури («Соливор»): 1— форсунка тонкого распыления; 2 — форсунка грубого распыления; 3 — резервуар-отстойник; 4 — вывод крупных частиц; 5 — вывод мелких частиц.

Гидравлическое сопротивление аппарата составляет ~4000 Па, однако он требует большого расхода воды высокого качества и очень тонкого распыления, сопровождаемого значительными затратами энергии. Поэтому экономическая выгода не столь велика.

Дата добавления: 2021-07-22; просмотров: 721;