ОПТИМИЗАЦИЯ ПРОЦЕССОВ МЕХАНООБРАБОТКИ НА ОСНОВЕ МОДАЛЬНОГО И ДИНАМОМЕТРИЧЕСКОГО АНАЛИЗА

Вопросы оптимизации технологических процессов механообработки тесно связаны с общим технологическим уровнем предприятия и с квалификацией специалистов, разрабатывающих данные процессы. При этом необходимо учитывать, что оба этих фактора не являются неизменными и подвержены постоянному развитию, особенно в период модернизации и перевооружения производства. Исходя из опыта Иркутского авиационного завода (ИАЗ), процесс реализации комплекса мероприятий по повышению технико-экономического уровня механосборочного производства на основе внедрения передовых технологий, замены устаревшего оборудования новым, современным и высокопроизводительным, можно разделить на три этапа.

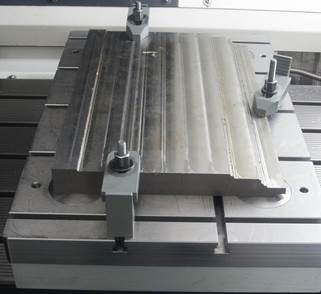

Первый этап (3-5 лет) заключается в замене большинства старых программных и универсальных станков современными высокопроизводительными обрабатывающими центрами (рис. 1).

Рис. 1. Участок высокопроизводительного оборудования ИАЗ: фрезерные 5-и координатные обрабатывающие центры Handtmann Gantry CS 650/250

На этом же этапе начинает широко применяться прогрессивный режущий и вспомогательный инструмент ведущих мировых производителей. Данный этап образно можно назвать «революционным», т.к. технологические возможности новейшего оборудования и инструмента неизмеримо выше применявшихся ранее. Высокая динамика приводов, точность позиционирования, бесступенчатое программное управление шпинделями, инструментальные магазины большой ёмкости, пятикоординатная обработка в сочетании с конструктивно сбалансированными вспомогательными инструментами и высокопроизводительными режущими инструментами, позволили резко повысить технологический уровень производства. Основными показателями технико-экономической эффективности модернизации механосборочного производства на первом этапе являются:

- рост производительности процесса за счёт применения высоких скоростей резания и подач;

- исключение универсальных станочных операций и сокращение количества технологической оснастки;

- снижение технологического цикла изготовления деталей за счёт сокращения количества операций и снижение затрат времени на межоперационную транспортировку и перенастройку;

- снижение объёма прецизионной обработки, выполняемой на специализированном оборудовании (например, расточных станках) за счёт возможности выполнения этой обработки за одну установку на фрезерных обрабатывающих центрах;

- снижение объёма слесарных работ по зачистке, припиловке, комплектовании и сборке деталей и узлов за счёт повышения размерной точности обработки деталей и качества обрабатываемых поверхностей;

- снижение объёма слесарных работ по обработке мелкоразмерных конструктивных элементов деталей сложной конфигурации, ранее недоступных для механической обработки, за счёт применения пятикоординатной обработки в сочетании с мелкоразмерными режущими инструментами в наладках с большим вылетом.

Прямым результатом первого этапа является снижение машинного времени обработки и трудоёмкости изготовления деталей в 1,5-5 раз при одновременном повышении качества и сложности изготавливаемых деталей. При этом необходимо отметить и ряд дополнительных эффектов, таких как снижение технологического цикла изготовления деталей, количества оснастки, высвобождение производственных площадей, уменьшение доли тяжёлого ручного труда и связанных с ним профессиональных заболеваний и т.д.

В ходе реализации первого этапа технического перевооружения завода были выявлены и новые проблемы. В первую очередь потребовался более глубокий и тщательный подход при разработке технологических процессов, выборе режущих инструментов и назначении режимов резания, повысились квалификационные требования к специалистам. С преодолением этих проблем связан переход ко второму этапу развития.

Второй этап характеризуется накоплением опыта использования современного оборудования и режущего инструмента. Очевидными негативными тенденций выявленными на первом этапе модернизации являлись:

- не систематизированный и не всегда оптимальный выбор инструмента при разработке технологических процессов и, как следствие, неконтролируемый рост номенклатуры применяемого режущего и вспомогательного инструмента;

- назначение неоптимальных режимов обработки, и как следствие, невозможность достижения технически обоснованных значений производительности и снижения трудоёмкости.

Указанные тенденции тесно взаимосвязаны и в совокупности приводят к снижению эффективности разрабатываемых технологических процессов и неоправданному росту затрат на инструмент, содержание и ремонт оборудования.

Для преодоления этих тенденций были предприняты меры по системной унификации номенклатуры применяемого инструмента, оптимизации выбора инструмента и режимов обработки по критерию максимальной производительности для конкретной технологической системы и экономически приемлемой стойкости инструмента. Эти меры касаются как технологических процессов, разрабатываемых вновь, так и ранее внедрённых, которые последовательно пересматриваются с целью оптимизации и снижения трудоёмкости.

Другим важнейшим вопросом, решаемым на втором этапе модернизации производства, было увеличение коэффициента использования оборудования за счет повешения эффективности производственного планирования.

Предпринятые ИАЗ организационно-технические меры позволили довести значение коэффициента загрузки основных станков до 80 % и снизить машинное время обработки деталей в среднем на 30 %.

Следствием высокой загрузки основного оборудования является уменьшение времени, выделяемого на отработку технологических процессов при общем увеличении потребности в выполнении опытных работ. Такая тенденция предопределила необходимость поиска новых путей организации исследовательских работ, нацеленных на оптимизацию технологии механической обработки деталей. С решением данного вопроса связан переход на третий этап модернизации механосборочного производства.

Как показал опыт ИАЗ по изготовлению компонентов для иностранных заказчиков в рамках международной кооперации, дальнейшее повышение эффективности процессов механообработки становится возможным только на основе освоения и внедрения наукоемких технологий. Высокая сложность таких технологий предопределила необходимость создания специализированной исследовательской инфраструктуры и организация проведения соответствующих НИОКТР. Добиться эффективного решения данных вопросов позволило участие ОАО «Корпорация «Иркут» в реализуемых Правительством РФ мероприятиях по государственной поддержке развития кооперации российских высших учебных заведений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства. В рамках данных мероприятий совместно с Иркутским государственным техническим университетом в 2010-2012 г.г. была выполнена НИОКТР «Технология высокоскоростной и высокопроизводительной обработки силовых деталей каркаса». Основными задачами, решаемыми в рамках данной работы являлось создание специализированной научно-исследовательской лаборатории и оснащение ее современным исследовательским и технологическим оборудованием; изучение и внедрение современных методов исследования и оптимизации технологических процессов механообработки; разработка технологии высокоскоростной и высокопроизводительной механообработки деталей силового каркаса летательных аппаратов, обеспечивающих снижение машинного времени обработки деталей не менее чем в 1,5 раза.

В результате совместных мероприятий ИАЗ и ИрГТУ в период выполнения НИОКТР была организована лаборатория «Технологии высокопроизводительной механообработки, формообразования и упрочнения деталей машин». Лаборатория была оснащена следующим высокопроизводительным оборудованием компании DMG: 3-х координатный фрезерный обрабатывающий центр DMC635V, токарный обрабатывающий центр с приводным инструментом NEF400, 5-и координатный фрезерный обрабатывающий центр DMU80P duoBlock для обработки титана и 5-и координатный высокоскоростной фрезерный обрабатывающий центр HSC75V linear для обработки алюминия. В лаборатории был организован участок измерительного оборудования, оснащенный координатно-измерительной машиной Zeiss Contura G2, прибором для измерения инструмента вне станка Zoller Genius III, балансировочной машиной Haimer TD2002 Comfort Plus, прибором для измерения шероховатости Form TalySurf i200, тепловизионной камерой FLIR SC7700 для измерения температуры в зоне резания.

Для исследования и оптимизации процессов механообработки специалистами ИАЗ и ИрГТУ освоены и применяются высокоэффективные аппаратные и программные средства, такие как методы модального и динамометрического анализа [3].

Динамометрический анализ используется для измерения проекций сил резания при механообработке. Результаты измерения применяются при определении оптимальных конструктивных и геометрических параметров режущих инструментов, а также режимов резания и стратегий обработки, обеспечивающих максимальную энергоэффективность, т.е. минимальный расход энергии на удаление единицы объёма материала. Метод предусматривает использование динамометров двух типов: ротационного и стационарного. Современные модели как ротационных, так и стационарных динамометров позволяют измерять все три проекции силы резания Fx, Fy и Fz. Их применение возможно как в лабораторных, так и в производственных условиях. Однако следует иметь ввиду, что технологическая система, при использовании обоих типов динамометров отличается от реальной. В лаборатории для этой цели применяются приборы фирмы Kistler: стационарная платформа 9253B23 (рис.2) и ротационный динамометр 9123CQ05.

Рис. 2. Динамометрическая платформа Kistler 9253B23 с заготовкой

Модальный анализ основывается на измерении собственных частот колебаний технологической системы с помощью так называемого «Tape»-теста. Цель анализа – определение областей стабильного резания. Области стабильного резания представляют собой диапазоны частот вращения при обработке на которых обеспечивается безвибрационный стабильный процесс резания, что в свою очередь позволяет увеличить производительность и стойкость инструмента. Данный тест выполняется с использованием специального аппаратно-программного комплекса, в состав которого входят акселерометры, молоточки с различными типами насадок, преобразователи и усилители сигналов, а также специализированное программное обеспечение. Проверка расчётных данных производится на практике с использованием специального модуля измеряющего вибрации в зоне резания. При этом вибрации фиксируются микрофоном. Кроме измерения параметров вибраций, данный модуль позволяет рассчитать частоты вращения шпинделя, на которых вибрации будут минимальны.

Применение методов динамометрического и модального анализа показано на примере фрезы со сменными многогранными пластинами и встроенным демпфером R390D-020C5-11L125, Sandvik Coromant. Данный тип концевых фрез со встроенным демпфером, применяется на предприятии для обработки авиационных деталей из различных материалов. Эти фрезы позволяют проводить обработку в труднодоступных местах авиационных деталей с вылетом 5Dc. При обработке с таким вылетом эти инструменты являются единственным решением, которое обеспечивает эффективный и прогнозируемый процесс резания. Инструментальные наладки данного типа применяются как для черновой обработки, так и для чистовой обработки дна глубоких карманов, пазов и уступов.

Рис. 3. Модальный анализ инструментальной наладки на станке DMU80P duoBlock

Эксперимент проводился в лабораторных условиях на фрезерном 5-и координатном обрабатывающем центре DMU80P duoBlock. Обрабатываемый материал – титановый сплав ВТ20. Для закрепления фрезы в шпинделе станка был использован базовый держатель С5. В ходе эксперимента были использованы сменные пластины R390-11 T3 M-PM двух сплавов - S30T и S40T. Заготовка была закреплена на динамометрической плите прихватами.

В ходе эксперимента были проведены измерения проекций сил резания при работе на различных режимах резания. Графики зависимости сил резания от параметров обработки приведены на рис. 4-5.

a) б)

Рис. 4. Зависимость сил резания от подачи на зуб Fz: ар=3 мм, ае=15 мм, Vc= 50 м/мин:

а) - пластины R390-11 T3 M-PM S30T; б) - пластины R390-11 T3 M-PM S40T

a) б)

Рис. 5. Зависимость сил резания от скорости резания Vc: ар=3 мм, ае=15 мм, Fz=0,1 мм/зуб:

а) - пластины R390-11 T3 M-PM S30T; б) - пластины R390-11 T3 M-PM S40T

Анализ полученных зависимостей показывает, что силы резания при использовании пластин из сплава S30T ниже, чем в случае пластин из сплава S40T. Так как оба вида пластин имеют одинаковую геометрию, можно предположить, что в случае сплава S30T имеет место меньшее трение за счёт более прогрессивного покрытия. В целом можно сделать вывод, что результаты эксперимента согласуются с теоретическими и практическими данными, приведёнными в трудах ряда авторов [1, 2].

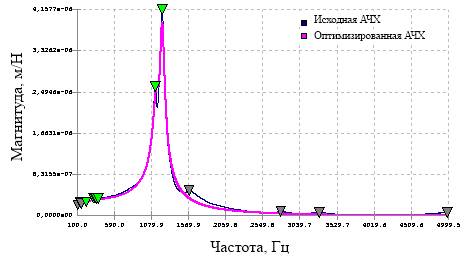

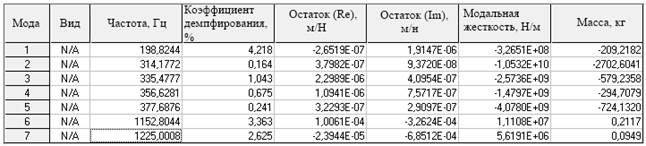

Для определения областей стабильного резания фрезы и сопоставления их с результатами опытных работ был выполнен модальный анализ инструментальной наладки на базе фрезы R390D-020C5-11L125. Анализ выполнялся с помощью аппаратно-программного комплекса MAL CutPro. Математическая модель, полученная в результате анализа, приведена на рис. 6, а её характеристики в табл. 1.

Рис. 6. Математическая модель инструментальной наладки на базе фрезы R390-020С5-11L125

Табл. 1. Модальные характеристики математической модели

Частота собственных колебаний фрезы, на которой возможны возникновения резонансных колебаний wn=1152 Гц. Эта частота значительно выше, чем частота входа зуба фрезы в материал Fфр=31,8 Гц, при максимальной скорости резания Vс=60 м/мин, на которой применяется исследуемая фреза в условиях реального производства. Также следует обратить внимание на коэффициент демпфирования данного инструмента на самой низкой резонансной частоте – 4,218%. Этот коэффициент примерно в 10 раз выше, чем у стандартной фрезы R390-020C5-11L. Зависимость между математической моделью и поведением технологической системы при резании описано в ряде источников [3, 4]. Также, анализируя полученный график можно судить о вкладе различных составляющих технологической системы в её динамику.

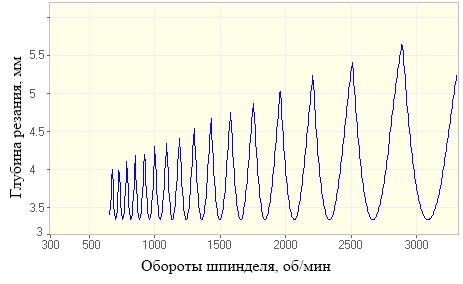

На базе полученной математической модели была выполнена генерация областей стабильного резания (рис. 7). Данный график показывает, при каких частотах вращения шпинделя вибрации технологической системы минимальны. Стабильность при резании в свою очередь определяет максимально допустимую осевую глубину резания ар при заданной радиальной глубине и подаче. При этом следует иметь ввиду, что программное обеспечение не учитывает ограничения на допустимую скорость резания для определённого обрабатываемого материала.

Рис. 7. Диаграмма областей стабильного резания для инструментальной наладки на базе R390D-020С5-11L125 при ае=15 мм, fz=0,12 мм/зуб

Как следует из рис. 7, прогнозирование процесса резания начинается с частоты вращения шпинделя ≈600 об/мин, что соответствует скорости резания ≈38 м/мин. Однако, проведённые ранее исследования показали, что фактическая глубина резания в области низких частот вращения (≤1000 об/мин) выше, чем расчётная, благодаря эффекту «технологического демпфирования» [3]. Также следует обратить внимание на тот факт, что области стабильного резания очень узкие. Это подтверждается и практическими измерениями вибраций.

Вибрации при резании измерялись с помощью входящего в комплекс CutPro модуля MALDAQ. В данной статье приведены только наиболее показательные результаты (рис. 8, 9).

а)

б)

Рис. 8. Вибрации фрезы R390D-020C5-11L125,режимы резания: аe=15 мм, аp=4 мм, Vc=50 м/мин, n=796 об/мин, Fz=0,1 мм/зуб: а) пластины R390-11 T3 M-PM S30T; б) пластины R390-11 T3 M-PM S40T

Рис. 9. Вибрации фрезы R390D-020C5-11L125, пластины R390-11 T3 M-PM S30T, режимы резания: аe=15 мм, аp=3 мм, Vc=50 м/мин, n=796 об/мин, Fz=0,08 мм/зуб

Согласно рис. 8, вибраций, оказывающих влияние на качество поверхности и стойкость инструмента, не возникает. На режимах резания, при которых проводился опыт, достигнут наиболее стабильный процесс фрезерования.

Согласно рис. 9, сильные вибрации возникают на частотах 80 Гц, 104 Гц и 169 Гц. При этом следует заметить, что производительность обработки в данном опыте ниже, чем в предыдущем. Часто, в условиях реального производства, повышения стабильности резания при фрезеровании пытаются добиться за счёт снижения подачи на зуб. Как показано на рис.8, 9 этот путь не всегда является правильным, хотя сила резания при этом действительно снижается (рис. 4).

Применение рассмотренных методов в механообрабатывающих цехах ИАЗ позволило повысить производительность обработки в среднем от 30 до 50%.

а) б) в)

г) д)

Рис.10. Типовые авиационные детали: а) нервюра; б) корпус; в) носок; г) нервюра; д) кронштейн

Оптимизация проводилась для типовых авиационных деталей из алюминиевых и титановых сплавов (см. рис.10). При этом наибольшего роста производительности удалось достичь для алюминиевых деталей. Следует также отметить, что работа по повышению эффективности механообработки проводилась в несколько этапов. Первый этап проводился в лаборатории «Технологии высокопроизводительной механообработки, формообразования и упрочнения деталей машин» ИрГТУ. На первом этапе были выбраны оптимальные инструментальные наладки для выполнения типовых технологических переходов. Для данных наладок были определены оптимальные режимы резания и стратегии обработки. Исследования проводились на тестовых деталях и образцах. На следующем этапе достигнутые результаты были апробированы при изготовлении реальных авиационных деталей на базе заказчика. И наконец, после корректировки, была проведена завершающая стадия опытно-промышленной эксплуатации, в ходе которой была выполнена оценка стойкости режущих инструментов и влияние достигнутой производительности на ресурс станков.

Таким образом, применение современных методик, аппаратных и программ средств для оптимизации процесса фрезерования позволяет добиться повышения производительности обработки за счёт использования оптимальных конструкций и геометрий режущих инструментов и режимов резания для них.

Рассмотренными в статье методами динамометрического и модального анализа не ограничивается набор инструментов для повышения производительности обработки. В рамках продолжения работ в 2013-2015 г.г. планируется проведение оптимизации процессов обработки авиационных деталей за счёт применения следующих современных подходов и средств:

- автоматизация производственных процессов механообработки с использованием гидравлической и пневматической системы зажима заготовок и промышленных роботов, палетных механизмов для загрузки, выгрузки заготовок и деталей, а также их переустановов;

- оптимизация режимов резания и стратегий обработки за счёт применения аппаратно-программных средств оценки вибрационных параметров ВПО, динамики приводов подач, жёсткости и ресурса шпиндельных узлов;

- применение системы вибро- ударозащиты и диагностики мотор-шпинделей предназначенной для защиты шпинделей, а также самих высокопроизводительных станков от высокой вибрации и ударов, возникающих при развитии дефектов в шпинделях или приводах подачи станков; сбоях работы систем управления станков и управляющих программ; из-за ошибок операторов.

Список литературы

1. Макаров А.Д. Оптимизация процессов резания. – М.: машиностроение 1976. – 270 с.

2. Грановский Г.И. Резание металлов: Учебник для машиностр. и приборостр. спец. вузов./ Г.И. Грановский, В.Г. Грановский. – М.: Высш. шк., 1985. – 304 с., ил.

3. Altintas,Y., 2000, ''Manufacturing Automation: Metal Cutting Mechanics, Machine Tool Vibrations, and CNC Design'', Cambridge University Press.

4. Budak, E., Altintas, Y., 1998, ''Analytical Prediction of Chatter Stability Conditions for Multi-Degree of Systems in Milling. Part I: Modeling, Part II: Applications'',

Transactions of ASME, Journal of Dynamic Systems, Measurement and Control, vol.120, pp.22-36.

| <== предыдущая лекция | | | следующая лекция ==> |

| Новейшие пролетные строения | | | Основные требования к расчету и конструированию |

Дата добавления: 2017-03-12; просмотров: 1832;