Силы резания, момент и мощность при сверлении

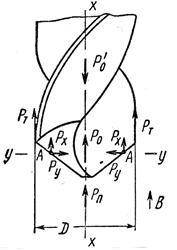

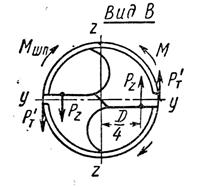

В процессе резания сверло испытывает сопротивление со стороны обрабатываемого материала. На каждую точку режущей кромки действуют силы сопротивления. Заменим их равнодействующей силой, приложенной к точке А на расстоянии, примерно равном D/4 от оси сверла. Последнюю можно разложить на три составляющие силы Рx, Ру и Рz (рис.72. )

Рис. 72. Силы, действующие на сверло

Сила сопротивления Рх направлена вдоль оси сверла. В этом же направлении действует сила Рп на поперечную кромку, сила трения Рт ленточки о поверхность отверстия, cилы сопротивления, действующие на сверло вдоль ее оси, на ось X заменим равнодействующей силой Р0, которая называется осевой силой или силой подачи. Она преодолевается механизмом подачи станка. Последний должен передать на шпиндель станка осевую силу Р'0, способную преодолеть силу Р0. Максимальная осевая сила, допускаемая механизмом подачи станка, приводится в его паспорте.

Формулы для подсчета осевой силы и момента при сверлении:

Определение силы Р0 и момента Мкр производится по эмпирическим формулам, полученным экспериментальным путём. Для сверл из инструментальных сталей при обработке стальных и чугунных деталей они имеют следующий вид:

;

;  , кГс·мм – при сверлении;

, кГс·мм – при сверлении;

;

;  , кГс·мм при рассверливании.

, кГс·мм при рассверливании.

где: Ср и См – коэффициенты, зависящие от обрабатываемого металла, формы заточки сверла и условий резания;

zp, xp, yp, zM, xM и yM – степени влияния диаметра сверла D, глубины резания t, подачи s на осевую силу P0 и крутящий момент при сверлении М;

Kp и KM – поправочные коэффициенты на изменённые условия сверления;

Радиальные силы Ру, разнонаправленные, уравновешиваются (SРу = 0). Сила Рz создает момент сопротивления резанию М на главных режущих кромках, а сила Рт’, касательная к ленточке, — момент трения на ней (им обычно пренебрегают).

Относительное влияние элементов сверла на силу резания и момент кручения при сверлении приведены в таблице 16.

Таблица 16. Влияние элементов сверла на осевую силу P0икрутящиймоментМ

| Элементы сверла | Относительное влияние Элементов сверла на: | |

| Pо, % | Мкр, % | |

| Главные режущие кромки | 40% | 80% |

| Поперечные режущие кромки | 57% | 8% |

| Вспомогательные. режущие кромки (ленточки) | 3% | 12% |

Момент сопротивления резанию Mрез преодолевается механизмом главного движения, т. е. крутящим моментом на шпинделе станка Мкр. На каждой ступени шпинделя станка мощность Nшп постоянна, момент Мкр переменный. Он зависит от частоты вращения (числа оборотов) п на данной ступени и определяется:

Мкр= 716200·1,36·(  ) кГс мм; Nшп = Nдв·h , кВт,

) кГс мм; Nшп = Nдв·h , кВт,

Мкр= 974000·(  ) кГс мм.

) кГс мм.

Зная момент сопротивления М, можно определить эффективную мощность Nэ затрачиваемую на резание при сверлении,

Мощность на подачу сверла составляет около 1 % от мощности и в расчетах не учитывается. По мощности определяют мощность, которую должен иметь электродвигатель станка для обеспечения заданного процесса резания:

,кВт

,кВт

Станок пригоден для заданных условий сверления, если Nшп > Ne.

6.4. Влияние различных факторов на осевую силу и момент при сверлении. На осевую силу Р0 и момент сопротивления резанию М влияют свойства обрабатываемого материала, геометрические параметры сверла, элементы среза (диаметр, подача) и др.

6.4.1. Свойства обрабатываемого материала. Чем выше предел прочности σв и твердость НВ материала, тем больше его сопротивление резанию, тем выше значения Р0 и М. Для сверл из быстрорежущей стали получены экспериментально следующие зависимости:

, и

, и  - для стали;

- для стали;

, и

, и  - для чугуна.

- для чугуна.

где: Ср и См – коэффициенты, зависящие от условий резания.

6.4.2. Геометрические параметры сверла. С увеличением угла w осевая сила Р0 и момент М уменьшаются в связи с увеличением передних углов γх на главных режущих кромках и облегчением отвода стружки. Угол j, (2j) влияет на составляющие силы резания и момент по аналогии с точением: при уменьшении угла осевая сила Р0 уменьшается, а тангенциальная Рz увеличивается, тем самым увеличивается и М. С уменьшением угла 2j сопротивление резанию в связи с увеличением γх уменьшается, но одновременно увеличивается ширина среза и уменьшается его толщина. Последнее ведет к росту деформации (тонкие стружки деформируются полнее) и, следовательно, росту силы Рx и момента М. Угол наклона поперечной кромки d > 90° (см. рис. 72) и это значительно увеличивает осевую силу Р0. Ранее было отмечено, что сила, действующая на поперечную кромку Рп = 0,55Р0. Для ее снижения уменьшают длину кромки путем подточки, увеличивают ее передний угол, тем самым создаются более благоприятные условия резания вблизи нее. На величину М геометрия поперечной кромки влияет слабо. Двойная заточка сверла также слабо влияет на Р0 и М.

Диаметр сверла и подача. С увеличением диаметра сверла D и подачи s увеличиваются ширина и толщина срезаемого слоя, следовательно, возрастают силы и момент резания. Экспериментально установлено, что диаметр сверла влияет на Р0 в большей степени (1), чем подача (0,8). Для объяснения можно привести аналогию с точением, где глубина резания t влияет в большей степени на силы резания, чем подача (см. ), а при сверлении t = D/2 мм. Подача влияет примерно в одинаковой степени (0.8) на осевую силу Р0 и крутящий момент М, а диаметр влияет в большей степени (1,9) на М и в меньшей — на Р0 (1). Это объясняется тем, что при увеличении диаметра й возрастает сила Рz, создающая момент М, и одновременно увеличивается длина плеча, на котором действует эта сила, что также способствует увеличению М (рис. ).

Охлаждающая жидкость. Подача охлаждающей жидкости в зону резания облегчает отвод стружки, уменьшает работу трения и замедляет износ сверла. Она способствует снижению осевой силы Р0 и момента М до 25% при обработке стальных деталей и до 15% — при обработке чугунных.

Износ сверла

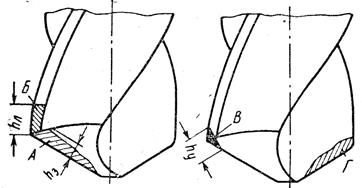

Природа и характер износа сверл и резцов одинаковы. При обработке вязких материалов (сталей и др.) быстрорежущими сверлами изнашиваются передние и задние поверхности сверла (рис. 73.), а у твердосплавных сверл передние поверхности изнашиваются незначительно.

Рис. 73. Характер износа сверла: А – по задней поверхности; Б – по ленточке; В – по уголкам; Г – по передней поверхности

При обработке хрупких материалов (чугуна, пластмассы и др.) преимущественно изнашиваются задние поверхности и уголки сверла. Передние и задние поверхности сверла более интенсивно изнашиваются на периферии, так как здесь скорость резания наибольшая и уголки сверла, являясь ослабленным местом, сильно нагреваются и разрушаются. Закономерность износа свёрл примерно та же, что и резцов при точении (Рис. 74).

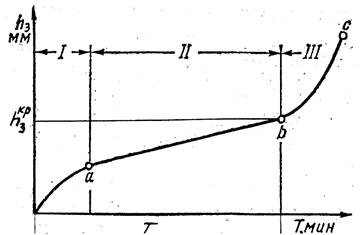

Рис. 74. Характер протекания износа сверла от времени работы

Оценку износа рекомендуется производить: при обработке вязких материалов —по длине износа по задним поверхностям hз, для хрупких материалов - по длине износа уголков hy. Допустимая величина износа -критерий износа при сверлении быстрорежущими свёрлами:

hЗкр = 0,4…1,2 мм, при обработке стали;

При обработке чугуна быстрорежущими свёрлами в качестве критерия износа принимается износ по длине уголков.

hу = 0,4…1,2 мм – обработка сверлом из быстрорежущей стали;

hу = 0,9…1,4 мм. – обработка сверлом из твёрдого сплава;

Период стойкости Т, мин, зависит от диаметра сверла и обрабатываемого материала.

Т = (1,0…1,25)∙D – обработка стали быстрорежущими свёрлами;

T = (1,25…1,5) D – обработка чугуна быстрорежущими свёрлами;

Т = (1,5…2,0) D – обработка чугуна свёрлами из твёрдого сплава.

В результате проведенных опытов при сверлении стали быстрорежущими сверлами получена следующая зависимость:

Из полученных результатов видно, что на износ сверла в большей степени влияет скорость, в меньшей — подача. Это становится понятным, если учесть, что на температуру резания степень влияния скорости примерно в 2 раза выше, чем подачи.

Дата добавления: 2017-02-13; просмотров: 10909;