Конструктивные и геометрические параметры спирального сверла.

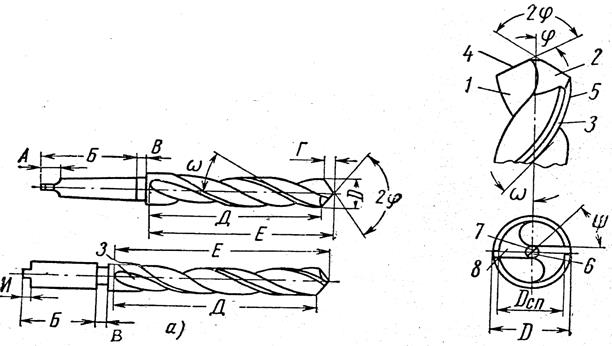

Сверло состоит из рабочей части Е, хвостовика Б и шейки В (рис. 69, а). На рабочей части сверла расположены режущие элементы (рис. 69, б), которые срезают и отводят стружку.

б)

Рис.69. Элементы спирального сверла

Рабочая часть сверла имеет по две главных и вспомогательных режущих кромки и одну поперечную. В отличие от резца передние поверхности сверла винтовые, главные задние поверхности криволинейные, а вспомогательные задние поверхности представляют собой винтовые ленточки, обеспечивающие направление сверла в процессе резания. Хвостовик служит для закрепления сверла на станке, имеет цилиндрическую или коническую форму. Шейка обеспечивает выход круга при шлифовании рабочей части сверла. На режущей части сверла, по аналогии с резцом, имеются главные углы, углы в плане и дополнительно углы w и y. Рассмотрим их. Угол при вершине 2j. У сверла обычно задается не главный угол в плане, a 2j, образуемый главными режущими кромками сверла (рис. 69, б). По аналогии с резцом с уменьшением угла j (2j) увеличиваются длина режущей кромки сверла и ширина среза, улучшаются условия отвода тепла от режущих кромок, повышается стойкость сверла. Однако при малом значении угла снижается прочность сверла, поэтому 2j выбирают с учетом свойств обрабатываемого материала.

Рабочая часть сверла имеет по две главных и вспомогательных режущих кромки и одну поперечную. В отличие от резца передние поверхности сверла винтовые, главные задние поверхности криволинейные, а вспомогательные задние поверхности представляют собой винтовые ленточки, обеспечивающие направление сверла в процессе резания. Хвостовик служит для закрепления сверла на станке, имеет цилиндрическую или коническую форму. Шейка обеспечивает выход круга при шлифовании рабочей части сверла. На режущей части сверла, по аналогии с резцом, имеются главные углы, углы в плане и дополнительно углы w и y. Рассмотрим их. Угол при вершине 2j. У сверла обычно задается не главный угол в плане, a 2j, образуемый главными режущими кромками сверла (рис. 69, б). По аналогии с резцом с уменьшением угла j (2j) увеличиваются длина режущей кромки сверла и ширина среза, улучшаются условия отвода тепла от режущих кромок, повышается стойкость сверла. Однако при малом значении угла снижается прочность сверла, поэтому 2j выбирают с учетом свойств обрабатываемого материала.

Рис. 70. Углы сверла: а) – главные; б) – поперечной кромки; в)– в процессе резания.

У стандартных сверл, применяемых при обработке разных материалов, 2j = 116…118°. У нестандартных сверл, для малопрочных и хрупких материалов (включая пластмассы) 2j = 70…90°; для среднепрочных материалов 2j = 116…120°; для вязких и прочных материалов.2j = 130…140°;

Угол наклона винтовой канавки w расположен между осью сверлаи касательной к винтовой линии ленточки.

Величина угла w равна:

где: Н- шаг винтовой линии;

p×D – развёртка окружности по наружному диаметру.

Угол наклона винтовой канавкиw непостоянен, чем ближе к оси сверла, тем меньше угол w. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жесткость сверла и прочность его режущих кромок, так как на длине рабочей части сверла увеличивается объем канавки также увеличивается и передний угол на режущих кромках. Угол выбирают в зависимости от диаметра сверла D и свойств обрабатываемого материала: чем меньше D, тем меньше величина угла. У стандартных сверл w = 18…30° на периферии сверла. У специальных сверл w берут больше для вязких материалов, образующих сливную стружку, например, для алюминия, силумина и меди w = 35…450.

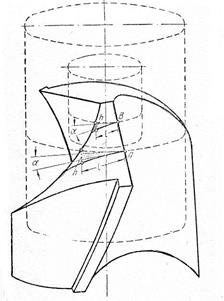

Передний уголg измеряется в главной секущей плоскости N-N (рис. 70, а), перпендикулярной проекции главной режущей кромки на основную плоскость 0-0, проходящую через вершину и ось сверла (рис. 70, б).

Измеряют g и в плоскости, перпендикулярной к главной режущей кромке. Угол g образуется касательной 1—1 к следу передней поверхности в рассматриваемой точке режущей кромки и нормалью 1—2 в той же точке к окружности ее вращения вокруг оси сверла (окружность - траектория резания точки при s = 0). Величина угла g зависит от угла наклона винтовой канавки w. Точки режущей кромки лежат на винтовых линиях передней поверхности сверла, имеющих различный угол w, поэтому угол g в различных точках кромки будет также переменным и изменяться аналогично углу w. Для каждой точки режущей кромки в плоскости А-А gx = wx , а в плоскости N-Ngх приближенно равен:

где: Dx – диаметр окружности, на которой лежит точка режущей кромки, мм;

D – наружный диаметр сверла, мм;

w - значение угла у периферии сверла.

Таким образом, с приближением к периферии сверла с увеличением угла wx возрастает и значение gх. На периферии g достигает 25…30°, у поперечной кромки он может быть и отрицательным.

Задний уголa образуется касательными к следу задней поверхности сверла в заданной точке режущей кромки и к окружности ее вращения вокруг оси сверла. Он измеряется в плоскости А-А, параллельной оси сверла и перпендикулярной основной плоскости О. Задние углы режущей кромки также переменные: на периферии сверла a = 8…140, вблизи поперечной кромки — 20…25°.

Рис. 71. Схема образования заднего угла сверла.

Угол наклона поперечной кромки yрасположен между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную оси сверла. У стандартных сверл y = 50…55°. Так как поперечная кромка образуется пересечением задних поверхностей, то ее длина и угол зависят от выбранных задних углов a. Приведенные выше значения углов a обеспечивают угол y = 50…55° (при неизменном угле 2j). При y <50° поперечная кромка удлиняется, при y > 55° уменьшается ее передний угол gп (рис. 70, б) и увеличивается угол резания dп (при y = 90°, gп =—60°). В обоих случаях значительно возрастают осевые силы.

Переменные значения углов g и a создают неодинаковые условия резания в различных точках режущей кромки. У периферии сверла, где угол g сравнительно большой, а скорость максимальная, стружка отделяется легко, меньше деформируется, но условия отвода тепла плохие. Вблизи поперечной кромки угол g ≤ 0, поэтому условия резания здесь неблагоприятные, сильно деформируются прилегающие участки стружки, большое тепловыделение. Особенно в тяжелых условиях работает поперечная кромка сверла, так как в ее нормальном сечении N-1N1 угол gп отрицательный (около —40°), а dП = 130° (рис. 70, б). Она не режет, а выдавливает материал, сильно его деформирует. Недостатком геометрии сверла является также отсутствие заднего угла у ленточек (a1 = 0) (рис. 70, а). Это вызывает трение и повышает температуру ленточек, тем самым усиливая их износ вблизи уголков — места сопряжения ленточек с главными режущими кромками. Указанные недостатки геометрии сверла влияют отрицательно на процесс резания.

Углы сверла в процессе резания отличаются от углов в статике. В результате вращательного и поступательного движений сверла траектория резания каждой точки режущей кромки представляет винтовую линию, а всей кромки — винтовую поверхность с шагом, равным подаче сверла. Плоскость, касательная к ним, —плоскость резания в кинематике.

Плоскость резания в кинематике (2) повернута относительно плоскости резания в статике (1) на угол µx и действительные углы в процессе резания будут равны:

Величину угла µx определяют по формуле:

Чем больше подача и ближе к оси сверла расположена точка режущей кромки (меньше Dx), тем больше угол µx и меньше действительный задний угол aкин.

Дата добавления: 2017-02-13; просмотров: 4480;