по двум положениям звеньев

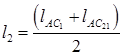

Кривошипно-ползунный механизм. Для центрального кривошипно-ползунного механизма (внеосность e = 0, рис. 4.5, а) ход ползуна 3 (его максимальное перемещение) равен удвоенной длине кривошипа: h = 2l1. Крайние положения ползуна соответствуют угловым координатам кривошипа j = 0 и 180°.

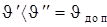

Как уже отмечалось, при проектировании механизмов нужно учитывать весьма важный параметр, характеризующий условие передачи сил и работоспособность механизма, - угол давления  (угол между вектором силы, приложенной к ведомому звену, и вектором скорости точки приложения движущей силы; трение и ускоренное движение масс при этом пока не учитываются). Угол давления не должен превышать допустимого значения:

(угол между вектором силы, приложенной к ведомому звену, и вектором скорости точки приложения движущей силы; трение и ускоренное движение масс при этом пока не учитываются). Угол давления не должен превышать допустимого значения:  £

£  доп. Угол

доп. Угол  при передаче усилия на ведомое звено отмечают на схеме механизма в зависимости от того, какое его звено является ведомым. Если им будет ползун 3, то сила `F32 передается на него с углом давления

при передаче усилия на ведомое звено отмечают на схеме механизма в зависимости от того, какое его звено является ведомым. Если им будет ползун 3, то сила `F32 передается на него с углом давления  , а если кривошип 1, то сила `F12 составит угол

, а если кривошип 1, то сила `F12 составит угол  с вектором скорости `nВ.

с вектором скорости `nВ.

При ведомом кривошипе угол давления  два раза за цикл (когда шатун и кривошип располагаются на одной прямой) получает максимальное значение, равное 90°. Эти положения кривошип проходит только благодаря инерции вращающихся масс деталей, жестко связанных с кривошипом l.

два раза за цикл (когда шатун и кривошип располагаются на одной прямой) получает максимальное значение, равное 90°. Эти положения кривошип проходит только благодаря инерции вращающихся масс деталей, жестко связанных с кривошипом l.

Наибольший угол давления J32max определяют путем исследования функции  =

=  (j) на максимум. Для центрального механизма (e = 0) максимальное значение угла давления J32max= arcsin l1/ l2 будет при j = 90 или 270°. Следовательно, чем меньше значение l2 = l2/ l1, тем меньше размеры механизма (по отношению к длине кривошипа), но больше углы давления. А с возрастанием величины J32max, независимо от того, какое звено является ведомым, увеличивается усилие между ползуном и направляющей (между поршнем и стенкой цилиндра поршневой машины). Поэтому, например, для механизмов двигателей внутреннего сгорания l2принято выбирать в пределах l2 = 3...5, что соответствует значению J32max= 19...11° (см.: Баранов Г.Г. Курс теории механизмов и машин. М., 1967).

(j) на максимум. Для центрального механизма (e = 0) максимальное значение угла давления J32max= arcsin l1/ l2 будет при j = 90 или 270°. Следовательно, чем меньше значение l2 = l2/ l1, тем меньше размеры механизма (по отношению к длине кривошипа), но больше углы давления. А с возрастанием величины J32max, независимо от того, какое звено является ведомым, увеличивается усилие между ползуном и направляющей (между поршнем и стенкой цилиндра поршневой машины). Поэтому, например, для механизмов двигателей внутреннего сгорания l2принято выбирать в пределах l2 = 3...5, что соответствует значению J32max= 19...11° (см.: Баранов Г.Г. Курс теории механизмов и машин. М., 1967).

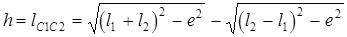

Во внеосном кривошипно-шатунном механизме (рис. 4.4, в) ход ползуна (его максимальное перемещение) из DAC1C1¢и DAC2C2¢

(4.5)

(4.5)

откуда при заданных h, e и l2 = l2/ l1 можно найти l1 (например, методом интерполяционного приближения - задаваясь рядом значений l1, близких к h/2, и проверяя равенство левой и правой частей уравнения). Максимальный угол давления J32maxпри e < 0 , будет в положении, когда

j = 270°; если же e < 0, то при j = 90°.

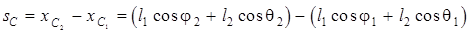

Если заданы два положения кривошипа (рис. 4.5, б), определяемые координатами j1и j2, перемещение ползуна sс (с учетом знака: на рис. 4.5, б Sс< 0) и отношения l2 = l2/ l1 и l е = e / l1, то длины звеньев l1 и l2 определяют следующим образом.

Проецируя векторную цепь l1 + l2 на ось y , имеем для любого положения l1sinj + l2sin  = e, откуда угловая координата звена 2 в положениях 1 и 2:

= e, откуда угловая координата звена 2 в положениях 1 и 2:

1,2 = arcsin[(l е - sinj1,2) / l2].

1,2 = arcsin[(l е - sinj1,2) / l2].

Проецируя ту же цепь на ось x, имеем:

,

,

откуда, после подстановки l2 = l2 l1 получим

l1 = sC/[cosj2 -cosj1 + l2(cos  2 - cos

2 - cos  1)] (4.6)

1)] (4.6)

Затем по величине l2 находят l2.

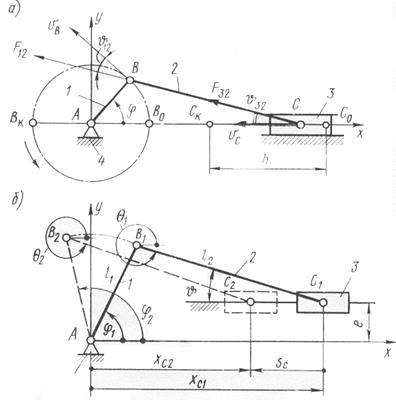

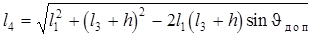

Кривошипно-коромысловый механизм (рис. 4.6). По заданным длине стойки l4, длине ведомого коромысла l3 и его координатам g1, g2 в крайних положениях неизвестные длины звеньев l1 и l2 находят следующим образом. Соединяя прямыми точки C1 и C2 с точкой A, имеем

;

;  ,

,

откуда

;

;  (4.7)

(4.7)

|

Максимальный угол давления

будет при j=0 или 180°.

будет при j=0 или 180°.

|

|

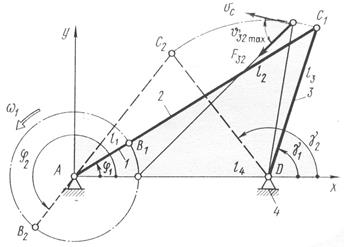

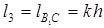

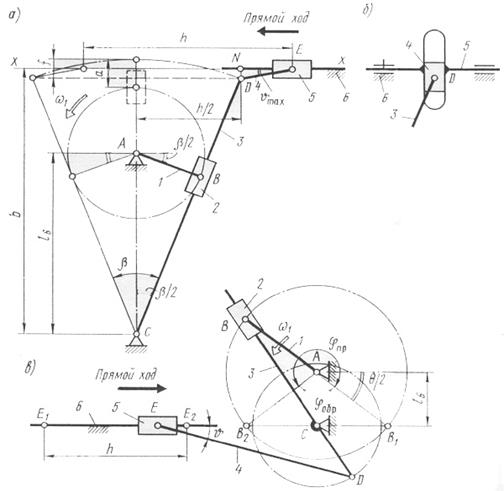

Механизм с возвратно-вращающимся (качающимся) цилиндром. Этот механизм, применяемый в гидроприводах, изображен на рис. 4.7, а в крайних положениях AB1C и AB2C. При переходе из одного крайнего положения в другое поршень 2 перемещается на расстояние h (ход поршня), а ведомое коромысло 1 длиной l1 поворачивается на нужный угол b. Чтобы полностью использовать цилиндр при перемещении поршня, задаются отношением длины цилиндра

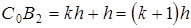

Механизм с возвратно-вращающимся (качающимся) цилиндром. Этот механизм, применяемый в гидроприводах, изображен на рис. 4.7, а в крайних положениях AB1C и AB2C. При переходе из одного крайнего положения в другое поршень 2 перемещается на расстояние h (ход поршня), а ведомое коромысло 1 длиной l1 поворачивается на нужный угол b. Чтобы полностью использовать цилиндр при перемещении поршня, задаются отношением длины цилиндра  к ходу поршня h в виде коэффициента k = l3/h > 1, определяемого конструктивно; например, k = 1,3; 1,4 и т.д.

к ходу поршня h в виде коэффициента k = l3/h > 1, определяемого конструктивно; например, k = 1,3; 1,4 и т.д.

|

Приходится также учитывать угол давления J как угол между осью цилиндра, по направлению которой передается усилие

, и вектором скорости

, и вектором скорости  точки приложения силы. Этот угол переменный, поэтому при проектировании задаются допускаемым углом давления Jдоп, с тем, чтобы при работе механизма не превысить его.

точки приложения силы. Этот угол переменный, поэтому при проектировании задаются допускаемым углом давления Jдоп, с тем, чтобы при работе механизма не превысить его.

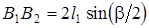

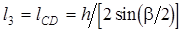

Синтез оптимальной по углам давления схемы такого механизма при заданных l1, k, b ведут следующим образом (рис. 4.7, а). Построив два положения AB1 и AB2 ведомого звена 1, примем ход поршня  . Отложив на продолжении прямой B2B1 отрезок

. Отложив на продолжении прямой B2B1 отрезок  , получим точку C. В крайних положениях механизма, как это видно из DAB1N и DANB2, угол давления по абсолютной величине будет наибольшим: Jmax=b/2.

, получим точку C. В крайних положениях механизма, как это видно из DAB1N и DANB2, угол давления по абсолютной величине будет наибольшим: Jmax=b/2.

Во всех остальных положениях угол давления будет меньше, поскольку при переходе точки B из положения B1 в положение B2 он меняет свой знак и, следовательно, проходит через нулевое значение. Из DAB1N

h=2l1sin(b/2) (4.8)

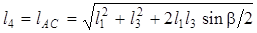

Из DAB1C, по теореме косинусов, длина стойки

(4.9)

(4.9)

При небольших углах b Jmax может быть в данной схеме значительно меньше Jдоп, и этот вариант кинематической схемы можно улучшить с точки зрения габаритов механизма путем уменьшения длины стойки l4.

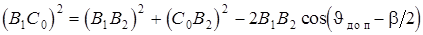

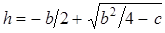

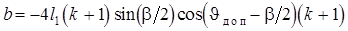

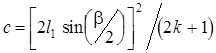

Оптимальную по габаритам схему механизма при условии Jmax=Jдоп получим следующим образом (рис. 4.7, б). Пусть заданы l1, k, b, Jдоп. Вычертив первый вариант схемы, переместим точку C в новое положение C0 для которого угол давления в положении 2 механизма увеличится и будет равен допускаемому: J²=Jдоп. При перемещении точки C угол давления в положении 1 также  <

<  ; его можно найти, решая квадратное уравнение, полученное из DC0B1B2 по теореме косинусов:

; его можно найти, решая квадратное уравнение, полученное из DC0B1B2 по теореме косинусов:

,

,

где  ,

,  ,

,  .

.

Решение приводит к формуле

,

,

где

;

;

.

.

После этого определяют  и длину стойки из DAC0B2

и длину стойки из DAC0B2

(4.10)

(4.10)

Данный вариант кинематической схемы является весьма целесообразным для случая, когда нужно преодолевать большую нагрузку на ведомом звене в начале движения, поскольку угол давления  , в результате чего увеличивается момент движущей силы

, в результате чего увеличивается момент движущей силы  относительно оси A и уменьшаются потери на трение в кинематических парах.

относительно оси A и уменьшаются потери на трение в кинематических парах.

Кинематические пары следует подобрать так, чтобы механизм был статически определимым, или же , если это затруднительно, свести к минимуму число избыточных связей. В данном случае механизм будет статически определимым (без избыточных связей), если пара A вращательная, пары B и C сферические, пара поршень-цилиндр цилиндрическая. Тогда, учитывая, что число степеней свободы механизма W=W0+ WМ=1+2=3 (две местные подвижности - независимые вращения поршня со штоком и цилиндра относительно своих осей), по формуле Малышева получим q=0.

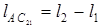

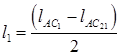

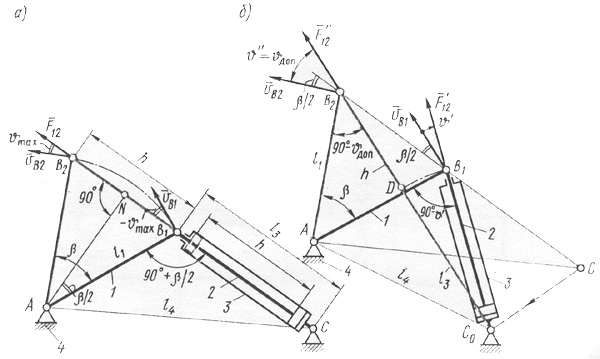

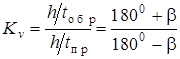

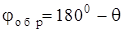

Механизм с качающейся кулисой. Шестизвенный кулисный механизм (рис. 4.8, а) преобразует вращательное движение кривошипа 1 в возвратно-поступательное движение ползуна 5, при этом средняя скорость vобр ползуна при обратном ходе больше в Kv раз средней скорости vпр прямого хода. Исходными данными обычно служит ход h выходного звена 5 и коэффициент изменения его средней скорости Kv= vобр/ vпр.

Например, в строгальных и долбежных станках изделие обрабатывается в одном направлении с заданной скоростью резания, а холостой (обратный) ход режущего инструмента осуществляется с большей средней скоростью; в этом случае Kv>1.

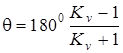

Коэффициент Kv и угол  размаха (угловой ход) кулисы связаны (при w1=const) зависимостью

размаха (угловой ход) кулисы связаны (при w1=const) зависимостью

(4.11)

(4.11)

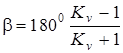

откуда

(4.12)

(4.12)

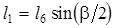

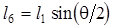

Длину кулисы находят из рассмотрения ее крайнего положения по формуле

.

.

В среднем (вертикальном) положении кулисы CD длины звеньев l3, l6=lAC (стойки) и l1=lAB связаны соотношением

l3= l6+ l1+a (4.13)

где размер a выбирают конструктивно с целью наиболее полного использования длины кулисы. С другой стороны, из прямоугольного DABC

(4.14)

(4.14)

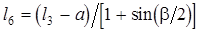

Подстановка значений l1 в выражение (4.13) дает длину стойки (межосевое расстояние)

(4.15)

(4.15)

После вычисления l6 можно по формуле (4.14) найти l1; для механизмов данного типа обычно  .

.

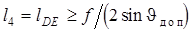

При ведущем кривошипе угол давления при передаче усилия от кулисного камня (ползуна) 2 к кулисе 3  , что является достоинством кулисных механизмов. Для обеспечения наименьших углов давления при передаче усилия от звена 4 к ведомому ползуну 5 целесообразно положение оси xx выбрать так, чтобы она делила стрелку сегмента f пополам. Тогда из прямоугольного DNDE длина звена 4

, что является достоинством кулисных механизмов. Для обеспечения наименьших углов давления при передаче усилия от звена 4 к ведомому ползуну 5 целесообразно положение оси xx выбрать так, чтобы она делила стрелку сегмента f пополам. Тогда из прямоугольного DNDE длина звена 4

(4.17)

(4.17)

где  ; в этом случае будет обеспечено соотношение

; в этом случае будет обеспечено соотношение  .

.

Расстояние между осью вращения кулисы и осью направляющей ползуна 5 определяются по формуле

.

.

|

|

Применяют и другой вариант двухповодковой группы звеньев 4, 5 с двумя поступательными и одной вращательной парами (рис. 4.8, б). По углам давления этот вариант лучше предыдущего:

.

.

Механизм с вращающейся кулисой. Схема наиболее часто встречающегося варианта такого механизма изображена на рис. 4.8, в. Исходные данные: длина  кривошипа, ход h ползуна 5 и коэффициент изменения его средней скорости Kv= vобр/ vпр>1.

кривошипа, ход h ползуна 5 и коэффициент изменения его средней скорости Kv= vобр/ vпр>1.

Прямой ход ползуна 5 совершает при повороте кривошипа 1 на угол  , обратный - при повороте кривошипа на угол

, обратный - при повороте кривошипа на угол  . Поэтому при

. Поэтому при

(4.18)

(4.18)

откуда

(4.19)

(4.19)

Расстояние  между осями вращения кривошипа 1 и кулисы 3 из DAB1C определяется по формуле

между осями вращения кривошипа 1 и кулисы 3 из DAB1C определяется по формуле

;

;

Крайние положения точки E ползуна (E1 и E2) определяются положениями точки B (B1 и B2), когда направления кулисы 3 и шатуна 4 совпадают, поэтому длина кривошипа CD:

lCD=h/2.

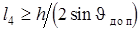

Длина шатуна 4 должна быть такой, чтобы максимальная величина угла давления  не превосходила допускаемого значения

не превосходила допускаемого значения  , поэтому

, поэтому

(4.20)

(4.20)

Удлинять шатун 4 сверх полученного предела не следует, так как это увеличит габариты всего механизма. Для получения наименьших усилий в кулисной паре 2-3 (камень-кулиса) желательно выбрать длину кривошипа 1 как можно большей, однако следует учитывать, что при этом возрастают габариты механизма.

Методика решения более сложных задач синтеза рычажных механизмов по заданной непрерывной функции положения и по заданной траектории в данной лекции не рассматривается; см. об этом в [5].

Дата добавления: 2017-02-13; просмотров: 1878;