Формообразование поверхностей деталей методами ППД. Метод накатывания.

Получение форм фасонных поверхностей деталей в холодном состоянии, таких как резьбовые поверхности, мелкие шлицы, мелкомодульные цилиндрические и конические колёса, различных рифлений, маркирование клейм и знаков имеет свои преимущества, главным из которых является очень высокая производительность, низкая себестоимость обработки и высокое качество обработанных деталей.

Накатывание детали имеют более высокую механическую и усталостную прочность. Это объясняется тем, что при формообразовании накатыванием волокна исходной заготовки не перерезаются, как при обработке резанием, а как бы повторяют профиль детали. Поверхность деталей упрочняется, они становятся более износостойкими.

Профиль накатываемых деталей образуется в результате вдавливания инструмента в материал заготовки и выдавливания части материала во впадины инструмента. Такие методы сочетают в себе функции черновой, чистовой и отделочных обработок.

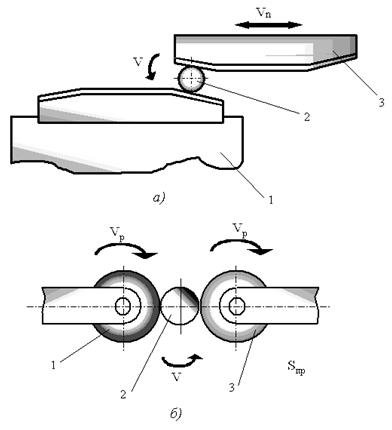

Накатывание резьбы производят обычно до термической обработки. Хотя точные резьбы можно накатывать и после неё. Распространённым методом является формирование резьбы плашками (рисунок 4).

Рисунок 4 а, б − ЖЖЖЖЖ

Заготовка 2 помещается между неподвижной 1 и подвижной 3 плашками, на рабочих поверхностях которых нарезаны рифления, профиль и расположение которых соответствует профилю и шагу накатываемой резьбы. При перемещении подвижной плашки заготовка катится между инструментами, а на её поверхности образуется резьба. Резьбу можно также формировать роликами (рисунок 4б). Ролики 1 и 3 получают принудительное вращение, заготовка 2 – свободно обкатывается между ними. Ролику 3 придается радиальное движение для вдавливания в металл заготовки на необходимую глубину. Обработка роликами требует меньших сил. Таким методом накатывают резьбы с более крупными шагами, чем с помощью плашек.

Накатывать мелкие шлицы на валах можно с помощью накатного ролика, имеющего профиль шлицев. Ролик внедряется в поверхность заготовки при вращении и при поступательном перемещении вдоль вала. Существуют и более сложные схемы накатывания, когда каждая впадина шлицевого вала – формируется отдельным профильным роликом.

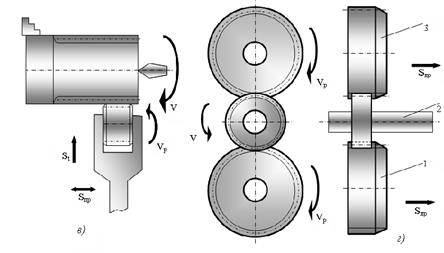

Накатывание цилиндрических (рисунок 4г) и конических мелкомодульных колёс в 15 – 20 раз производительнее зубонарезания.

Рисунок 4 в, г

Процесс можно производить на токарных станках накатниками 1 и 3, которые закреплены на суппорте и перемещаются с подачей Sпр

Каждый накатник имеет заборную часть для постепенного образования накатываемых зубьев в заготовке 2. Для накатывания применяют специальное автоматизированное оборудование. Методом холодного накатывания на отдельные элементы деталей наносят рифления, маркировочные клейма и знаки.

В основе накатывания лежит способность металла получать местные деформации под воздействием накатных роликов или накатников.

Методом холодного накатывания на отдельные элементы деталей наносят рифления, маркировочные клейма и знаки.

В основе накатывания лежит способность металла получать местные деформации под воздействием накатных роликов или накатников.

При накатывании рифлений (например, на головках винтов) заготовку устанавливают в патроне токарного станка, на суппорте которого закрепляют державку с одним или двумя накатными роликами. Вид рифлений определяет характер зубчиков на роликах. Зубчики внедряются в поверхность заготовки. Ролики перемещаются вместе с державкой с продольной подачей.

Для накатывания клейм на накатных роликах располагают негативно выступающие знаки. Такой накатник с усилием прокатывают по плоской или цилиндрической поверхности, на которой остаётся след в виде клейма.

Литература

1 Дальский А.М. Технология конструкционных материалов. − М. : «Высшая школа», 2004. – 298 с.

2 Дриц М.Е., Москалев М.А. Технология конструкционных материалов. − М. : «Высшая школа», 1990. – 255 с.

3 Прейс Г.А. и др. Технология конструкционных материалов. − Киев : Высшая школа, 1991. – 276 с.

4 Справочник технолога-машиностроителя /под редакцией А.Г. Косиловой и Р.К. Мещерякова. В 2х томах. − М. : Машиностроение, 1986. − Т.2. – 496 с.

5. Фещенко В.Н., Махмутов Р.Х. Токарная обработка. − М. : Высшая школа. 1990. – 234 с.

Дата добавления: 2017-02-13; просмотров: 2529;