Расчет вала на сопротивление усталости (выносливость)

Опыт эксплуатации показывает, что для валов основной причиной выхода из строя является усталостное разрушение и поэтому для валов расчет на сопротивление усталости является одним из основных. Для проведения усталостного расчета необходимо следующее: рабочий чертеж вала, вид нагружения (реверсивное или нереверсивное), силовые факторы (крутящий момент, вид и величина действующих в исследуемом сечении переменных напряжений), материал и термическая обработка вала, виды и расположение концентраторов напряжений, шероховатость поверхностей.

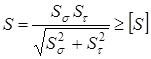

Расчет выполняют в форме проверки коэффициента запаса прочности S, который должен удовлетворять неравенство:

, (7.11)

, (7.11)

где Sσ – коэффициент запаса по нормальным напряжениям изгиба; St - коэффициент запаса прочности по касательным напряжениям кручения; [S] – допустимый коэффициент запаса усталостной прочности, выбирается в пределах 1,5…2,5 для отрасли машиностроения.

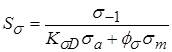

Коэффициент запаса по нормальным напряжениям изгиба:

, (7.12)

, (7.12)

, (7.13)

, (7.13)

где σ-1 и τ-1 – пределы выносливости материала вала, ориентировочно предел выносливости для конструкционных сталей равен:

σ-1= (0,4…0,45) σв; τ-1=0,25 σв; (7.14)

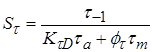

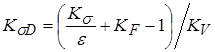

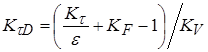

КσD и КτD – суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости соответственно при изгибе и кручении:

, (7.15)

, (7.15)

; (7.16)

; (7.16)

Кσ и Кτ – эффективные коэффициенты концентрации напряжений (отношение предела усталости, полученного в результате испытаний гладких образцов, к пределу усталости, полученному на образцах с концентраторами напряжений) соответственно при изгибе и кручении; ε – коэффициент влияния абсолютных размеров поперечного сечения – масштабный фактор (отношение предела усталости образцов и деталей реальных размеров к пределу усталости, полученному при испытаниях стандартных образцов малых диаметров); КF – коэффициент влияния шероховатости поверхности; КV – коэффициент влияния упрочнения, вводимый для валов и осей с поверхностным упрочнением (закалка ТВЧ – цементация, азотирование и т.п.); σa и σm – амплитудные и средние напряжения при изгибе; τa и τm – амплитудные и средние напряжения при кручении; ψσ и ψτ – коэффициенты чувствительности материала к асимметрии цикла напряжений соответственно при изгибе и кручении.

Для оценки выносливости вала в целом необходимо выполнить проверку коэффициента запаса прочности для нескольких характерных участков вала (например, в опасном сечении, в месте установки полумуфты или шкива ременной передачи, в местах нарезания шпоночных пазов и т.п.). Только при выполнении во всех этих сечениях условия (7.11) можно говорить об удовлетворении усталостной прочности всеговала.

Если в сечении имеются два концентратора напряжений, то в расчет принимается наибольший из них. При отсутствии в сечении одного из видов нагружения (изгиба) коэффициент запаса прочности в этом сечении приравнивается к частному коэффициенту запаса прочности по действующим напряжениям (S = Sτ).

5.5. Справочные данные

по коэффициентам концентрации напряжений

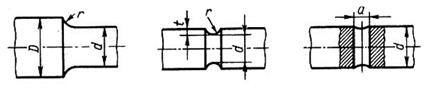

Галтель (рис. 7.13, а). Кσ и Кτ в зависимости от отношений t/r, r/d и от предела прочности материала приведены в табл. 25.

Выточка (рис. 7.13, б). Значения Кσ и Кτ приведены в табл. 26.

Поперечное отверстие (рис. 7.13, в). Значения Кσ и Кτ, вычисленные по отношению к сечению нетто в зависимости от d/d0 и σв, приведены в табл. 27.

а) б) в)

Рис. 7.13. Концентраторы напряжений:

а) галтель; б) выточка; в) поперечное отверстие.

Шероховатость. Значения коэффициента влияния шероховатости поверхности приведены в табл. 30. С повышением прочности стали растут требования к микрогеометрии поверхности. При грубой обработке поверхности предел выносливости высокопрочных сталей оказывается не выше, чем у обычных сталей.

Поверхностные упрочнения являются мощным средством повышения выносливости валов. При поверхностных упрочнениях повышается прочность наиболее напряженного поверхностного слоя и в нем создаются остаточные напряжения сжатия. Коэффициенты влияния упрочнения приведены в табл. 31.

Таблица 18

Эффективные коэффициенты концентрации напряжений

в ступенчатом переходе с галтелью

| t/r | r/d | Kσ, при σВ, МПа | Kτ, при σВ, МПа | ||||||

| 0,01 | 1,35 | 1,4 | 1,45 | 1,5 | 1,3 | 1,3 | 1,3 | 1,3 | |

| 0,02 | 1,45 | 1,5 | 1,55 | 1,6 | 1,35 | 1,35 | 1,4 | 1,4 | |

| 0,03 | 1,65 | 1,7 | 1,8 | 1,9 | 1,4 | 1,45 | 1,45 | 1,5 | |

| 0,05 | 1,6 | 1,7 | 1,8 | 1,95 | 1,45 | 1,45 | 1,5 | 1,55 | |

| 0,10 | 1,45 | 1,55 | 1,65 | 1,85 | 1,4 | 1,4 | 1,45 | 1,5 | |

| 0,01 | 1,55 | 1,6 | 1,65 | 1,7 | 1,4 | 1,4 | 1,45 | 1,45 | |

| 0,02 | 1,8 | 1,9 | 2,0 | 2,15 | 1,55 | 1,6 | 1,65 | 1,7 | |

| 0,03 | 1,8 | 1,95 | 2,05 | 2,25 | 1,55 | 1,6 | 1,65 | 1,7 | |

| 0,05 | 1,75 | 1,9 | 2,0 | 2,2 | 1,55 | 1,6 | 1,65 | 1,75 | |

| 0,01 | 1,9 | 2,0 | 2,1 | 2,2 | 1,55 | 1,6 | 1,65 | 1,75 | |

| 0,02 | 1,95 | 2,1 | 2,2 | 2,4 | 1,6 | 1,7 | 1,75 | 1,85 | |

| 0,03 | 1,95 | 2,1 | 2,25 | 2,45 | 1,65 | 1,7 | 1,75 | 1,9 | |

| 0,01 | 2,1 | 2,25 | 2,35 | 2,5 | 2,2 | 2,3 | 2,4 | 2,6 | |

| 0,02 | 2,15 | 2,3 | 2,45 | 2,65 | 2,1 | 2,15 | 2,25 | 2,4 |

Таблица 19

Эффективные коэффициенты концентрации напряжений

для валов с выточкой

| Напряженное состояние | σВ, МПа | При отношении r/d | ||||||||

| 0,01 | 0,02 | 0,03 | 0,05 | 0,10 | 0,01 | 0,02 | 0,03 | 0,05 | ||

| Изгиб (Кσ) | При отношении t/r = 0,5 | При отношении t/r =1,0 | ||||||||

| 1,95 | 1,85 | 1,75 | 1,65 | 1,5 | 2,15 | 2,05 | 1,95 | 1,85 | ||

| 2,05 | 1,95 | 1,85 | 1,75 | 1,55 | 2,25 | 2,15 | 2,1 | 1,95 | ||

| 2,15 | 2,05 | 1,95 | 1,9 | 1,6 | 2,4 | 2,3 | 2,2 | 2,1 | ||

| 2,3 | 2,2 | 2,1 | 2,05 | 1,75 | 2,6 | 2,5 | 2,35 | 2,25 | ||

| При отношении t/r = 2,0 | При отношении t/r = 5,0 | |||||||||

| 2,35 | 2,25 | 2,15 | - | - | 2,45 | 2,35 | - | - | ||

| 2,5 | 2,4 | 2,3 | - | - | 2,65 | 2,5 | - | - | ||

| 2,65 | 2,5 | 2,4 | - | - | 2,8 | 2,65 | - | - | ||

| 2,85 | 2,7 | 2,6 | - | - | 3,05 | 2,85 | - | - | ||

| Кручение (Kτ) | 1,7 | 1,6 | 1,5 | 1,4 | 1,2 | - | - | - | - | |

| 1,9 | 1,75 | 1,65 | 1,5 | 1,25 | - | - | - | - | ||

| 2,1 | 1,95 | 1,8 | 1,65 | 1,3 | - | - | - | - | ||

| 2,4 | 2,2 | 2,05 | 1,8 | 1,4 | - | - | - | - |

Таблица 20

Эффективные коэффициенты концентрации для валов

в месте поперечного отверстия

| σВ, МПа | Кσ при d0/d | Кτ при d0/d = =0,05…0,25 | |

| 0,05…0,10 | 0,15…0,25 | ||

| ≤ 700 | 2,0 | 1,8 | 1,75 |

| 2,15 | 1,9 | 1,9 | |

| ≥ 1000 | 2,3 | 2,1 | 2,0 |

Шпоночная канавка, значения Кσ и Кτ вычисляются по отношению к сечению нетто, приведены в табл. 13. Значения Кσ соответствует одной шпоночной канавке, выполненной торцевой фрезой, и значения Кτ - двум шпоночным канавкам, но данные таблицы можно использовать как для расчета валов с одной, так и с двумя канавками.

Шлицевые валы. Значения Кσ и Кτ приведены в табл. 28. Расчет шлицевых валов следует вести по сечению нетто; расчет на кручение – по внутреннему диаметру, так как выступы принимают весьма малое участие в передаче крутящего момента.

Таблица 21

Эффективные коэффициенты концентрации напряжений

для шлицевых, шпоночных и резьбовых участков валов

| σВ, МПа | Кσ для шлицев | Кτ для прямобочных шлицев | Кτ для эволь- вентных шлицев | Кσ для валов со шпон-ками | Кτ для валов со шпон-ками | Кσ для резьбы |

| 1,45 | 2,25 | 1,43 | 1,6 | 1,4 | 1,8 | |

| 1,55 | 2,36 | 1,46 | 1,75 | 1,5 | 1,95 | |

| 1,60 | 2,45 | 1,49 | 1,9 | 1,7 | 2,2 | |

| 1,65 | 2,55 | 1,52 | 2,05 | 1,9 | 2,3 | |

| 1,70 | 2,65 | 1,55 | 2,2 | 2,0 | 2,45 | |

| 1,72 | 2,7 | 1,58 | 2,3 | 2,2 | 2,6 |

Значения коэффициента влияния абсолютных размеров поперечного сечения ε приведены в табл. 29.

Таблица 22

Значение коэффициента влияния абсолютных размеров ε

в зависимости от диаметра вала

| Напряженное состояние | Материал | Значение ε при диаметре вала, мм | |||||||

| Изгиб | Сталь углеродистая | 0,95 | 0,92 | 0,88 | 0,85 | 0,81 | 0,76 | 0,70 | 0,61 |

| Изгиб, кручение для всех сталей | Высокопрочная легированная сталь | 0,87 | 0,83 | 0,77 | 0,73 | 0,7 | 0,65 | 0,59 | 0,52 |

Таблица 23

Значение коэффициента влияния шероховатости

поверхности KF

| Механическая обработка поверхности | Среднее арифметическое отклонение профиля Ra, мкм | Значение коэффициента KF при σв, МПа | ||

| Шлифование | 0,32…0,08 | |||

| Обточка | 2,5…0,32 | 1,05 | 1,10 | 1,25 |

| Обдирка | 20…5 | 1,2 | 1,25 | 1,5 |

| Необработанная поверхность с окалиной и т.д. | - | 1,35 | 1,5 | 2,2 |

Таблица 24

Значение коэффициента влияния упрочнения KV

при поверхностной обработке

| Вид упрочнения | Образец | |

| без концентрации напряжений | с концентрацией напряжений * | |

| Закалка ТВЧ углеродистых и легированных сталей | 1,2…1,5 | 1,5…2,5 |

| Азотирование при глубине слоя 0,1…0,4 мм | 1,1…1,15 | 1,3…2,0 |

| Цементация при толщине слоя 0,2…0,6 мм | 1,1…1,5 | 1,2…2,0 |

| Обкатка роликами углеродистых и легированных сталей | 1,1…1,25 | 1,3…1,8 |

| Обдувка дробью углеродистых и легированных сталей | 1,1…1,2 | 1,1…1,5 |

* Большие значения при большей концентрации напряжений

Дата добавления: 2017-01-16; просмотров: 7357;