Требования к эксплуатации очистных устройств и комплектующих

Линейная аварийная эксплуатационная служба должна обеспечивать выполнение следующих требований при эксплуатации очистных устройств:

8.2.10.1 Производить эксплуатацию и обслуживание очистных устройств в соответствии с Руководством по эксплуатации и Регламентом технического обслуживания, среднего и капитального ремонта очистных устройств, применяемых на МТ ПАО «Транснефть» ОР-75.180.00-КТН-258-09 .

- к проведению очистки допускать очистные устройства с исправными манжетами, щётками, чистящими, ведущими, щёточными дисками, чистящими и щеточными пластинами, геометрические размеры которых соответствуют требованиям «Руководства по эксплуатации»;

- устанавливать новые чистящие диски, переворачивать или заменять чистящие диски в зависимости от их износа и длины очищаемого участка в соответствии с требованиями «Руководства по эксплуатации»;

− после каждого завершения пропуска ОУ в течение 3 суток проводить техническое обслуживание ОУв объеме предусмотренным регламентом ОР-75.180.00-КТН-258-09.

8.2.10.2 Заполнять формуляр на очистное устройство с указанием заводских номеров чистящих дисков и геометрических размеров манжет, щёток, чистящих, ведущих и щёточных дисков, чистящих и щеточных пластин перед каждым пуском очистного устройства по нефтепроводу. Параметры износа чистящих дисков указываются с учетом направления движения ОУ. Заносить в формуляр ОУ сведения об установленных расходных материалах и их износе при замене комплектующих материалов.

8.2.10.3 Хранить паспорта на установленные на ОУ расходные материалы вместе с формуляром ОУ до их отправки на утилизацию.

8.2.10.4 Линейная аварийная эксплуатационная служба обеспечивает проведение среднего ремонта очистных устройств, СНШ и УКО при достижении пробега 1000 км, проведение капитального ремонта при достижении пробега 6000 км.

8.2.11 Очистка внутренней полости трубопроводов

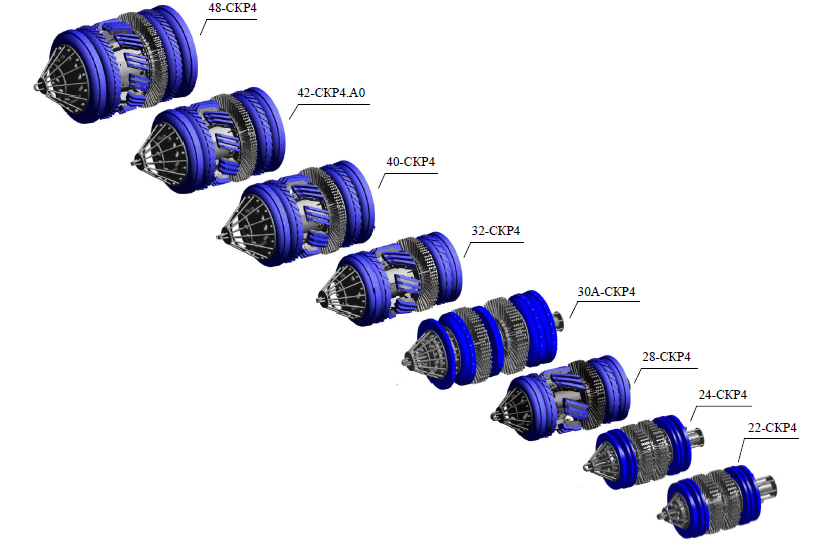

8.2.11.1 Очистные скребки типа СКР4

Скребки типа СКР4 с подпружиненными рычагами, с полиуретановыми дисками и манжетами предназначены для очистки внутренней поверхности трубопроводов от асфальто-смолопарафиновых веществ, посторонних предметов и продуктов коррозии - со стабильным уровнем качества очистки на всем протяжении очищаемого участка. Используются для трубопроводов номинальным диаметром от DN 150 до DN 1200.

Общий вид скребка СКР4 приведен на рисунке 8.2.1.

|

| Рисунок 8.2.1 – Скребок СКР4 |

8.2.11.2 Поршни-разделители типа ПРВ1 предназначены для:

а) удаления воды из внутренней полости строящихся или реконструируемых

трубопроводов после их гидравлических испытаний;

б) разделения разносортных нефтепродуктов в процессе перекачки;

в) освобождения трубопроводов от нефти под давлением сжатого газа.

Обозначение ПРВ1 по конструкторской документации: ХХ-ПРВ 1.00-00.000 базовое исполнение (разделитель), где XX – габаритный размер изделия (по диаметру трубопровода) в дюймах. При дробном значении дюймов - указывается в миллиметрах.

|

| Рисунок 8.2.2 – Общий вид поршня ПРВ1 |

Используется также специальный вариант ПРВ1 (вариант исполнения с чистящими дисками). Поршни-разделители типа ПРВ1 с чистящими дисками предназначены для удаления отложений со стенок трубопровода. Общий вид ПРВ1 с чистящими дисками приведен на рисунке 8.2.2.

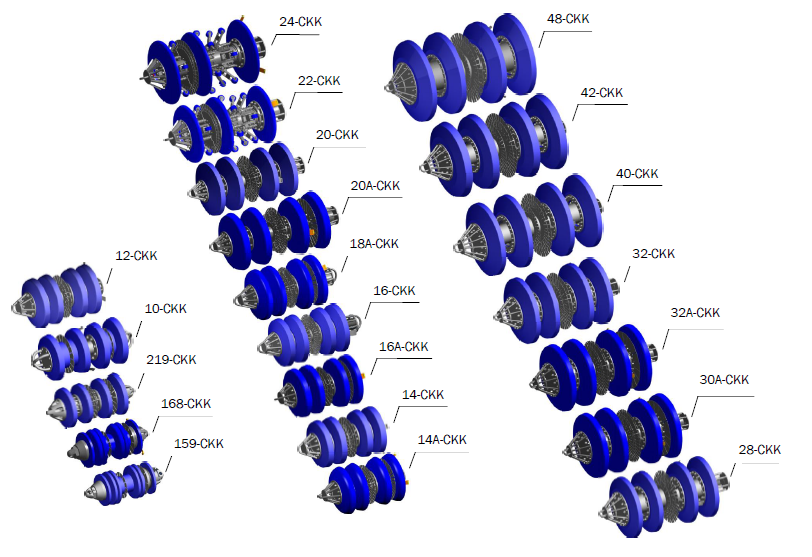

8.2.11.3 Скребки-калибры типа СКК

Скребки-калибры типа СКК с полиуретановыми манжетами предназначены для оценки минимальной величины проходного сечения трубопроводов, определяемой перед запуском очистных скребков или внутритрубных инспекционных приборов (ВИП). Для трубопроводов номинальным диаметром от DN 150 до DN 1200 используются скребки серий от 159-СКК.-01 до 48-СКК.01 (цифра до индекса «СКК» обозначает диаметр скребка, измеренный в мм, а начиная с 273 мм - в дюймах).

Среда эксплуатации скребков - нефть, нефтепродукты, вода. Скребки предназначены для работы во взрывоопасных зонах класса 0 по ГОСТ Р 51330.9.

Общий вид скребков СКК приведен на рисунке 8.2.3.

|

| Рисунок 8.2.3 – Общий вид скребков СКК |

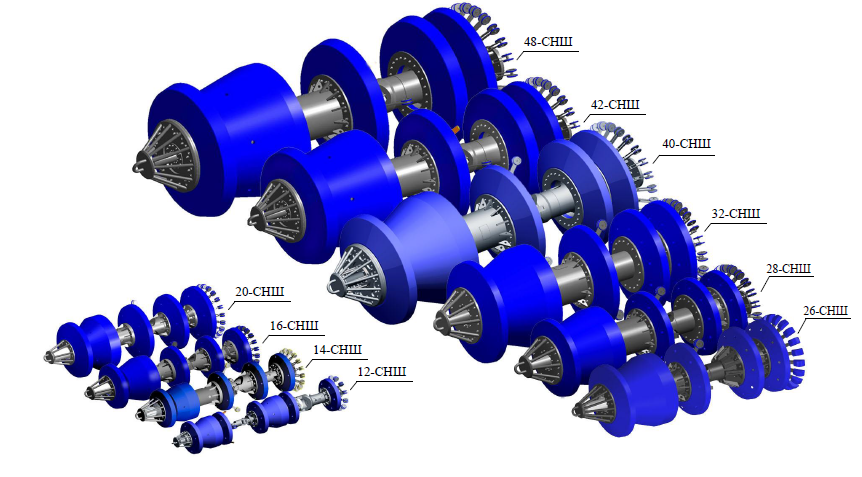

8.2.11.4 Снаряды-шаблоны типа СНШ

Снаряды-шаблоны являются габаритно-весовыми аналогами профилемеров размерностью 12, 14, 16, 20, 26, 28, 32, 40, 42 и 48 дюймов с механическим измерительным блоком и предназначены для:

- определения возможности пропуска по магистральным трубопроводам профилемеров или других внутритрубных инспекционных приборов;

- измерения одного самого минимального проходного сечения трубопровода на данном участке.

Общий вид скребков СНШ приведен на рисунке 8.2.4.

|

| Рисунок 8.2.4 – Общий вид снарядов-шаблонов СНШ |

8.2.11.5 Устройства контроля очистки типа УКО

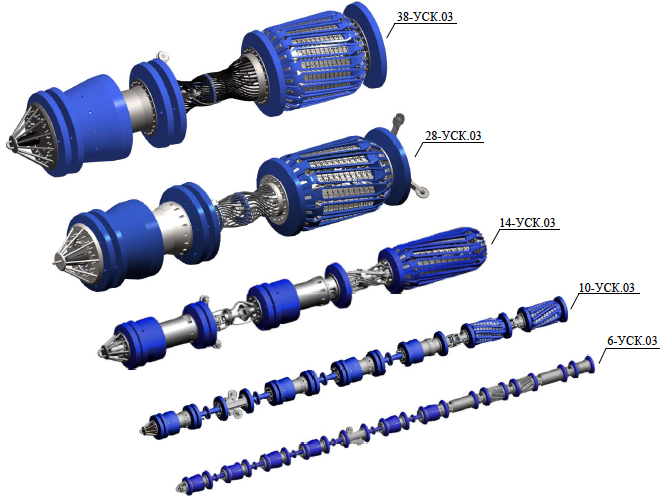

Устройства контроля очистки трубопровода предназначены для оценки готовности участка трубопровода к пропуску внутритрубного ультразвукового дефектоскопа после проведения мероприятий по очистке трубопровода. Используются устройства от 6-УКО до 48-УКО (первая цифра обозначает диаметр трубопровода в дюймах). Общий вид устройств контроля-очистки приведен на рисунке 8.2.5.

|

| Рисунок 8.2.5 – Устройство контроля очистки типа УКО |

5.3 Диагностика линейной части магистральных трубопроводов

8.3.1 Общие сведения

8.3.1.1 При технической диагностике МТ, находящихся в эксплуатации, выполняются:

- внутритрубная диагностика (профилеметрия и дефектоскопия) линейной части и переходов через естественные и искусственные преграды, включая подводные переходы, проводимая с целью выявления дефектов геометрии трубопровода, дефектов стенки трубы и сварных швов;

- наружная диагностика методами неразрушающего контроля КПП СОД, надземных трубопроводов обвязки узла КПП СОД, соединительных, конструктивных деталей, приварных элементов и ремонтных конструкций (муфт, приварных патрубков, вантузов, бобышек, «чопов»), проводимая с целью выявления дефектов металла и сварных швов;

- наружная диагностика методами неразрушающего контроля емкостей сбора нефти/нефтепродукта с КПП СОД, проводимая с целью выявления дефектов металла;

- наружная диагностика методами неразрушающего контроля переходов МТ через водные преграды;

- акустико-эмиссионный контроль участков и элементов линейной части и подводных переходов трубопроводов, на которых внутритрубная диагностика не проведена в силу их конструктивных особенностей: участков с подкладными кольцами, спиральношовными трубами, перемычек, трубопроводов обвязки узла КПП СОД;

- измерение глубины залегания трубопровода и определение планового положения его конструктивных элементов с целью измерения отклонений от проектных значений в процессе эксплуатации;

- электрометрическая диагностика (электрометрия) – линейной части трубопровода, проводимая с целью диагностирования состояния изоляционного покрытия трубопровода,

- выявления коррозионно-опасных участков трубопровода, диагностирования состояния системы ЭХЗ.

Работы по внутритрубной диагностике МТ проводятся в соответствии с ОР-19.100.00-КТН-053-13, ОР-03.100.50-КТН-005-13.

Диагностика проводится в соответствии с годовыми и поквартальными планами, которые составляет каждое ОСТ по согласованию с АО «Транснефть - Диаскан».

Внутритрубная диагностика МТ (ВТД) – это комплекс работ, обеспечивающий получение информации о дефектах трубопровода с использованием внутритрубных инспекционных приборов.

Внутритрубный инспекционный прибор (ВИП), дефектоскоп – устройство, перемещаемое внутри трубопровода потоком перекачиваемого продукта, снабженное средствами контроля и регистрации данных о дефектах стенки трубопровода и сварных швов.

В таблице 8.3.1 приведены основные типы применяемых ВИП в проведении ВТД МТ ПАО «Транснефть»:

Многоканальные профилемеры с навигационной системой предназначены для обследования трубопроводов с целью сбора информации о поперечном сечении трубопроводов, дефектах геометрии его стенок и их координатах, а также о вертикальном и горизонтальном профиле залегания трубопроводов.

ВИП обнаруживает трубопроводную арматуру и фитинги, включая тройники, задвижки, внешние опоры, ремонтные муфты, сварные швы (кольцевые и спиральные), кожухи, в том числе эксцентрические, точки катодной защиты – ферромагнитного типа, реперные магниты.

Таблица 8.3.1. Основные применяемые внутритрубные инспекционные приборы

| № п/п | Тип прибора | Наименование | Выявляемые дефекты |

| WM | Ультразвуковой дефектоскоп WM | Коррозионные дефекты, риски, расслоения. | |

| WM (УСК.03) | Модернизированный ультразвуковой дефектоскоп WM | Дефекты, выявляемые дефектоскопом WM + выявление дефектов типа «вмятина с механическим повреждением», точечная потеря металла. | |

| CDC | Ультразвуковой дефектоскоп «Ультраскан СDC» | Выявление трещиноподобных дефектов с поперечной ориентацией. | |

| CDL | Ультразвуковой дефектоскоп «Ультраскан СDL» | Выявление трещиноподобных дефектов с продольной ориентацией. | |

| CDS | Ультразвуковой дефектоскоп «Ультраскан СDS» | Выявление дефектов в спиральных сварных швах. | |

| МДСкан | Магнитный дефектоскоп МДСкан | Выявление дефектов в поперечных сварных швах. | |

| TFI | Магнитный дефектоскоп TFI | Выявление дефектов в продольных сварных швах. | |

| ДКУ (WM+CD) | Ультразвуковая секция (WM+CD) прибора ДКК | Дефекты, выявляемые дефектоскопами WM и CD. | |

| ДКК (WM+CD+МДСкан) | Диагностический комплекс комбинированный, состоящий из двух секций: магнитной МДСкан и ультразвуковой (WM+CD) | Дефекты, выявляемые дефектоскопами WM, CD и МДСкан. | |

| ДМК (МДСкан+TFI) | Дефектоскоп магнитный комбинированный с продольным и поперечным намагничиванием | Дефекты в поперечном/продольном сварном шве, выявление дефектов, ориентированных под углами ±45® относительно продольной оси трубопровода | |

| ДКП (WM+CDS, CDL, CDC) | Ультразвуковая секция (WM+CDS, CDL. CDC) прибора ДКК | Выявление произвольно ориентированных рисок, трещиноподобных дефектов и потерь металла, в том числе во вмятинах, дефектов продольных, поперечных и спиральных сварных швов. | |

| ОПТ | Прибора для определения пространственного положения трубопровода | Обнаружение вмятин, гофр, овальностей и конструктивных особенностей трубопровода, измерение радиуса изгиба трубопровода, оценка перемещения трубопровода в процессе эксплуатации |

ВИП обнаруживает дефекты на внутренней и наружной поверхностях трубопровода с возможностью определения положения дефектов, дефекты на стенках трубопровода, находящихся под внешними кожухами, ремонтными муфтами и дефекты, связанные с вмятинами. Точность определения местоположения дефектов и особенностей трубопровода по дистанции относительно ближайшего кольцевого шва ± 0,2 м.

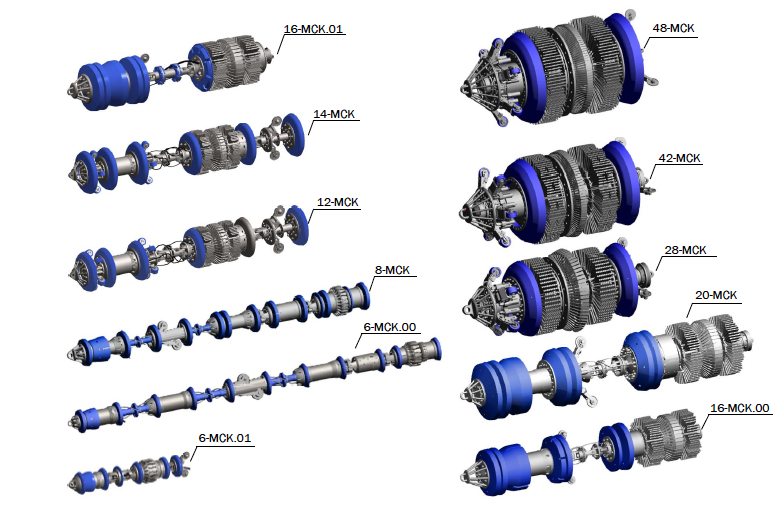

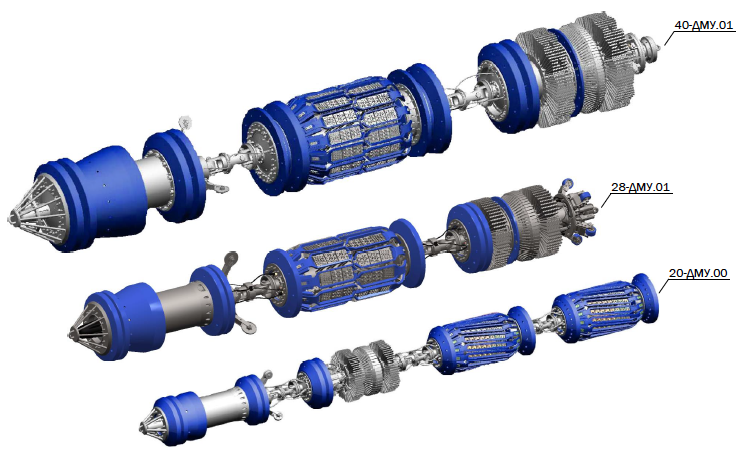

Общий вид магнитного дефектоскопа МДСкан приведен на рисунке 8.3.1.

|

| Рисунок 8.3.1 – Дефектоскоп магнитный МДСкан |

Общий вид ультразвукового дефектоскопа УСК-03 приведен на рисунке 8.3.2.

|

| Рисунок 8.3.2 – Дефектоскоп ультразвуковой УСК-03. |

Общий вид комбинированного дефектоскопа ДКК приведен на рисунке 8.3.3.

|

| Рисунок 8.3.3. – Комбинированный дефектоскоп ДКК |

8.3.2 Сроки проведения первичной и периодической внутритрубной диагностики МТ, находящихся в эксплуатации

Программа внутритрубного диагностического обследования МТ (далее - программа) формируется на основании следующих критериев:

8.3.2.1 Первичное диагностическое обследование линейной части и подводных переходов магистральных нефтепроводов внутритрубными дефектоскопами ДКК, ДМК, УСК.03 не более 3-х лет со дня ввода участка МТ (ППМТ) в эксплуатацию. Далее периодичность диагностического обследования ППМТ должна соответствовать периодичности диагностирования линейной части - в срок до 6 лет.

8.3.2.2 Периодическое диагностическое обследование линейной части и подводных переходов магистральных нефтепроводов дефектоскопами ДКК в сроки, указанные в «Техническом отчёте по оценке технического состояния объектов участка линейной части магистрального трубопровода на соответствие требованиям нормативных документов» (далее - Технический отчет), оформленным в соответствии с РД-23.040.00-КТН-265-10.

Если интервалы времени между сроками проведения очередного диагностического обследования ВИП, указанными в Техническом отчете, составляют менее 2 лет, проводится диагностическое обследование участка дефектоскопом ДКК в ближайший из сроков, указанных в Техническом отчете.

8.3.2.3 Периодическое диагностическое обследование линейной части и подводных переходов магистральных нефтепроводов дефектоскопами ДКК в срок 6 лет от даты предыдущего диагностического обследования - для нефтепроводов, оценка технического состояния которых не проводилась.

8.3.2.4 Диагностическое обследование линейной части и подводных переходов магистральных нефтепроводов дефектоскопами ДКК – при выполнении работ по оценке технического состояния участка линейной части МТ в соответствии с РД-23.040.00-КТН-265-10.

8.3.2.5 Периодическое диагностическое обследование дефектоскопами ДКК (ДМК, ДКУ, ДКМ, WM, CD, МДСкан), ОПТ отдельных участков магистральных нефтепроводов по специальным программам, согласованным или утвержденным ПАО «Транснефть».

8.3.2.6 Диагностическое обследование участков МТ профилемерами для контроля геометрических параметров нефтепроводов после завершения строительно-монтажных работ до ввода в эксплуатацию в соответствии с ОР-19.000.00-КТН-194-10:

- переходов через водные преграды;

- участков линейной части протяженностью 1 км и более.

8.3.2.7 Диагностическое обследование участков МТ профилемерами при проведении первичного и периодического обследования дефектоскопами WM, ДКК.

8.3.3 Требования к проведению внутритрубной диагностики МТ

8.3.3.1 Диагностика участка трубопровода проводится последовательно всеми типами ВИП, предусмотренными планом диагностического обследования МТ.

8.3.3.2 При планировании и выполнении диагностического обследования участка трубопровода последовательно несколькими типами ВИП должна быть обеспечена следующая последовательность пропуска ВИП:

- профилемер;

- магнитный дефектоскоп МДСкан;

- ультразвуковой дефектоскоп CD;

- ультразвуковой дефектоскоп WM.

8.3.3.3 Диагностика участков трубопроводов, входящих в единые технологические коридоры должна проводиться от начального участка коридора трубопровода к конечному.

На участках технологического коридора, требующих снижения режима перекачки для пропуска ВИП, их пропуск выполняется одновременно по нескольким участкам данного коридора.

Установка маркерных пунктов для пропуска ВИП производится с целью точной привязки выявленных дефектов к секциям трубопровода. План расстановки маркерных пунктов по трассе трубопровода составляется в процессе подготовки технического задания на проведение внутритрубной диагностики и является его составной частью.

Маркерные пункты должны быть расположены над осью трубопровода. Расстояние между маркерными пунктами не должно превышать 2 км. Обязательна установка маркерных пунктов на переходах трубопровода через реки, каналы, водоемы, железные и автомобильные дороги, на труднодоступных участках (болота, горные участки и др.), на участках вблизи промышленных объектов и населенных пунктов.

Верхняя образующая трубопровода в местах расположения маркерных пунктов должна находиться на глубине не более 2 м. При большей глубине залегания трубопровода необходимо обеспечить необходимую глубину путем изготовления шурфа.

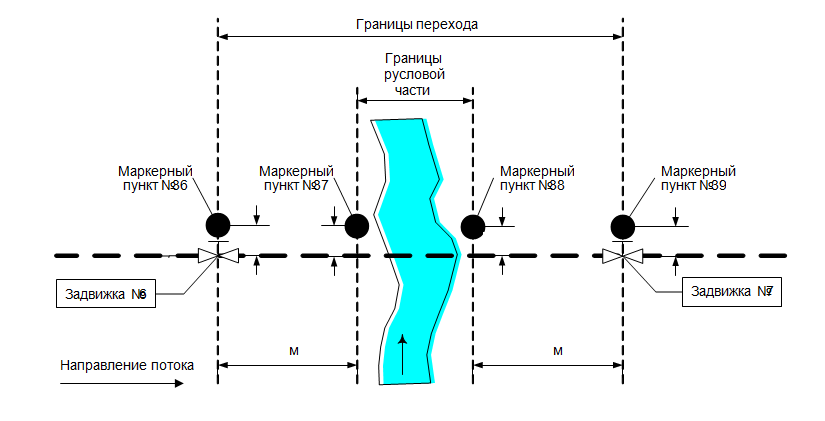

На переходах МТ через водные преграды маркерные пункты устанавливаются на границах переходов и границах русловой части в соответствии с требованиями ОР-75.200.00-КТН-088-12.

Маркерные пункты на переходах МТ через водные преграды должны быть нанесены на топографический план перехода. Типовая схема установки маркерных пунктов на переходах МТ через водные преграды приведена на рисунке 8.3.4.

Рисунок 8.3.4 – Типовая схема установки маркерных пунктов на переходах МТ

через водные преграды

На оси трассы перехода МТ через железные и автомобильные дороги должно быть установлено два постоянных маркерных пункта, расположенных на обеих сторонах дороги. Маркерные пункты должны располагаться на расстоянии от 50 до 100 м от подошвы откоса насыпи. Места установки маркерных пунктов должны быть указаны знаками на местности. Местоположение маркерных пунктов должно оставаться неизменным при проведении всех ВТД.

Каждый маркерный пункт должен быть привязан к постоянным ориентирам - опорам ЛЭП, задвижкам, вантузам, контрольно-измерительным колонкам и т.п. Привязка маркерных пунктов на местности должна быть отражена в схеме установки маркерных пунктов на переходах МТ, которая является приложением к паспорту на МТ.

Маркерный знак представляет собой металлический столбик со щитом-указателем.

Высота верхней кромки щита над землей должна составлять 1,8 м. Отступ стойки знака от оси трубопровода должен составлять 1 м. Стойку окрашивать в серый или металлический цвет, подземную часть стойки грунтовать битумом. На щите-указателе должны быть указаны:

- наименование и диаметр трубопровода;

- наименование маркерного знака и привязка знака на трассе;

- местоположение оси трубопровода от основания знака;

- телефоны и адрес организации, эксплуатирующей данный участок трубопровода.

8.3.5.4 Местоположение маркерных знаков должно быть неизменным. Привязка маркерных знаков на местности должна быть отражена в паспортах на переходы МТ через водные преграды и линейную часть трубопровода.

8.3.6 Требования к допуску ВИП к проведению диагностического обследования МТ

8.3.6.1 Перед проведением пропуска диагностического оборудования по трубопроводу, оформляется акт, подтверждающий наличие у исполнителя ВТД разрешительных документов на применяемое оборудование и готовность оборудования к диагностике трубопровода.

8.3.6.2 Представитель исполнителя ВТД предъявляет для проверки представителю организации системы ПАО «Транснефть» следующую документацию:

- формуляр на оборудование, в который внесены данные о всех работах по подготовке оборудования к диагностике трубопровода, о проведенньк в установленный срок ремонте и тестировании ВИП;

- разрешение Ростехнадзора на применение оборудования на трубопроводах;

- сертификат соответствия требованиям стандартов безопасности или свидетельство о взрывозащищенности электрооборудования на применяемые приборы.

8.3.6.3 Представитель организации системы «Транснефть» проверяет:

- соответствие инвентарных номеров в формуляре представленного ВИП;

- полноту и правильность заполнения предъявленных документов, сроков их действия с обязательным отражением каждой проверяемой позиции предъявленного документа в акте;

- запись в формуляре, о проведении ремонта оборудования в соответствии с пробегом и наработкой оборудования перед началом выполнения работ;

- наличие разрешительной документации на представленное оборудование.

8.3.6.4 При отсутствии замечаний по проведенной проверке разрешается запасовка ВИП в камеру пуска трубопровода.

8.3.6.5 Запасовка ВИП в камеру пуска запрещается при отсутствии всех разрешительных документов, при наличии замечаний к предъявленной документации и оборудованию. Запасовка и извлечение ВИП запрещается без использования штатного транспортно-запасовочного устройства, входящего в комплект ВИП. Во время пропуска ВИП по трубопроводу запрещается изменять режим работы МН за исключением случаев:

- форс-мажорных обстоятельств, отказа или аварии технологического оборудования НПС и на линейной части трубопровода;

- получения распоряжения центрального диспетчерского управления ПАО «Транснефть», согласованного с первым вице-президентом ПАО «Транснефть»

8.3.6.6 В случае неготовности ВИП к пропуску оформляется акт установленной формы.

8.3.7 Порядок действий при выполнении очистки и диагностического обследования МТ

Порядок действий при выполнения диагностического обследования МТ приведён в таблице 8.3.2, составленной в соответствии с ОР-19.100.00-КТН-053-13 (приложение Б).

Таблица 8.3.2 – Порядок действий при выполнении диагностического обследования МТ

| № п/п | Мероприятие | Типы используемых устройств | Оформляемые документы | ||

| Наименование | Ответственный за оформление | Организация-получатель | |||

| Подготовка участка трубопровода к пропуску калибровочного устройства за 32 дня до пуска ВИП | Скребки типа, ПРВ1, СКР4 | Акт готовности участка трубопровода к пропуску СОД за 32 дня до планируемой даты пуска ВИП | ЛАЭС | РНУ | |

| Калибровка участка | Профилемер СКК, СНШ | Акт о результатах пропуска калибровочных устройств | РНУ | ОСТ | |

| Представление в АО «Транснефть - Диаскан» «Извещения о результатах пропуска калибровочных устройств» и «Акт о результатах пропуска калибровочных устройств» | — | Извещение о результатах пропуска калибровочных устройств | ОСТ | АО «Транснефть - Диаскан» | |

| Первичная очистка и повторный пропуск калибровочных устройств | Скребки типа, ПРВ1, СКР4, калибровочные устройства СКК, СНШ | Акт о результатах первичной очистки и пропуска калибровочных устройств | РНУ | ОСТ | |

| Представление в АО «Транснефть - Диаскан» Акт о готовности участка трубопровода к проведению диагностических работ и Акт о результатах первичной очистки и пропуска калибровочных устройств | — | Акт о готовности участка трубопровода к проведению диагностических работ | ОСТ | АО «Транснефть - Диаскан» | |

| Преддиагностическая очистка | Щёточные скребки типа СКР4 | Акт о результатах преддиагностичес- кой очистки | ОСТ | АО «Транснефть - Диаскан» | |

| Контроль качества очистки | Скребок типа СКР4, устройство контроля качества очистки (УКО) | Акт о результатах контроля качества очистки | ОСТ | АО «Транснефть - Диаскан» | |

| Доставка диагностического оборудования на диагностируемый объект | ВИП | Производственное задание | ПДО АО «Транснефть - Диаскан» | СВД АО «Транснефть - Диаскан» | |

| Предпусковая проверка работоспособности ВИП | ВИП | Контрольные листы тестирования ВИП (в соответствии с РЭ) | СВДАО «Транснефть - Диаскан» | АО «Транснефть - Диаскан» | |

| Проверка разрешительных документов на применяемое оборудование и готовность ВИП к пропуску по трубопроводу | ВИП | Акт готовности оборудования к пропуску | АО «Транснефть - Диаскан» | ОСТ | |

| Запасовка ВИП в камеру запуска | ВИП | — | — | — | |

| Начало пропуска ВИП | ВИП | — | — | — | |

| Пуск ВИП, сопровождение ВИП во время пропуска по трубопроводу, приём, извлечение и очистка ВИП | ВИП | — | — | — | |

| Внешний осмотр ВИП | ВИП | Акт по результатам осмотра ВИП после пропуска по трубопроводу | ОСТ, АО «Транснефть - Диаскан» | ОСТ, АО «Транснефть - Диаскан» | |

| Техническое обслуживание ВИП после пропуска | ВИП | Контрольные листы технического обслуживания ВИП после пропуска (в соответствии с РЭ) | СВД АО «Транснефть - Диаскан» | АО «Транснефть - Диаскан» | |

| Копирование информации, записанной во время пропуска ВИП | ВИП | Контрольные листы копирования диагностической информации (в соответствии с РЭ) | СВД АО «Транснефть - Диаскан» | АО «Транснефть - Диаскан» | |

| Доставка информации, записанной во время пропуска ВИП, в АО «Транснефть - Диаскан» для интерпретации | — | Протокол передачи документов в ООИ АО «Транснефть - Диаскан» | СВД АО «Транснефть - Диаскан» | ООИ АО «Транснефть - Диаскан» | |

| Интерпретация диагностической информации, полученной во время пропуска ВИП АО «Транснефть - Диаскан» | — | Акт приема-передачи результатов внутритрубной диагностики и расчет фактически обследованной площади участка трубопровода | АО «Транснефть - Диаскан» | АО «Транснефть - Диаскан» | |

| Выпуск технического отчёта | — | Технический отчёт | АО «Транснефть - Диаскан» | ОСТ | |

| Передача технического отчёта в организацию системы «Транснефть» | — | Акт передачи технического отчёта | АО «Транснефть - Диаскан» | ОСТ |

5.4 Диагностика технологических и вспомогательных трубопроводов

8.4.1 Общие сведения

8.4.1.1 К технологическим трубопроводам относятся внутриплощадочные трубопроводы между точками врезки в МТ на входе и выходе ЛПДС, НПС, ПНБ, надземные и надводные трубопроводы морских терминалов, по которым осуществляется транспорт нефти/нефтепродуктов.

8.4.1.2 Технологические трубопроводы ЛПДС, НПС, ПНБ по назначению и допустимым рабочим давлениям разделяются на следующие участки:

а) для промежуточных станций:

- подводящий трубопровод;

- коллектор магистральных агрегатов;

- напорный трубопровод;

б) для НПС с РП:

- подводящий трубопровод;

- трубопроводы РП;

- коллектор подпорных насосов;

- коллектор магистральных агрегатов;

- напорный трубопровод.

8.4.1.3 Вспомогательные трубопроводы ЛПДС, НПС, ПНБ разделяются по назначению на следующие участки:

- трубопроводы откачки утечек;

- трубопроводы дренажной системы;

- трубопроводы сброса давления.

8.4.2. Объемы, сроки и порядок технического диагностирования технологических и вспомогательных трубопроводов, перемычек и участков ЛЧ, не подлежащих ВТД

8.4.2.1 Объем работ по техническому диагностированию технологических трубопроводов, перемычек и участков ЛЧ, не подлежащих ВТД, устанавливается в ТЗ и должен соответствовать требованиям РД-23.040.00-КТН-186-15.

8.4.2.2 По срокам проведения устанавливаются следующие виды технического диагностирования: первичное, очередное и внеочередное.

8.4.2.3 Первичное техническое диагностирование технологических трубопроводов, проводится не позднее чем через 2 года после ввода их в эксплуатацию без шурфовки подземной части, без зачистки сварных швов надземных технологических трубопроводов, без снятия теплоизоляции надземных технологических трубопроводов методами и в объемах, установленных в подразделах 6.3, 6.4 РД-23.040.00-КТН-186-15.

Первичное техническое диагностирование перемычек и участков ЛЧ, не подлежащих ВТД не проводится.

8.4.2.4 Очередное техническое диагностирование в свою очередь подразделяется на частичное и полное.

8.4.2.5 Частичное техническое диагностирование технологических трубопроводов, перемычек и участков ЛЧ, не подлежащих ВТД, проводится не позднее 10 лет после ввода их в эксплуатацию и далее с периодичностью не реже 1 раза в 20 лет (за исключением трубопроводов морских терминалов) c выборочной шурфовкой подземной части, с выборочным снятием теплоизоляции надземных участков технологических трубопроводов и 100 % зачисткой сварных швов надземных трубопроводов без теплоизоляции и на участках технологических трубопроводов со снятой теплоизоляцией методами и в объемах, установленных в подразделах 6.3, 6.4 РД-23.040.00-КТН-186-15.

8.4.2.6 Полное техническое диагностирование технологических трубопроводов, перемычек и участков ЛЧ, не подлежащих ВТД, проводится не позднее 20 лет после ввода их в эксплуатацию и далее с периодичностью не реже 1 раза в 20 лет (за исключением трубопроводов морских терминалов) с полным вскрытием подземной части и 100 % очисткой от изоляции, АКП и теплоизоляции всей протяженности обследуемых трубопроводов методами и в объемах, установленных в подразделах 6.3, 6.4 РД-23.040.00-КТН-186-15.

8.4.2.7 В случае невозможности проведения полного технического диагностирования и с целью продления срока безопасной эксплуатации технологических трубопроводов, перемычек и участков ЛЧ, не подлежащих ВТД, допускается проведение частичного технического диагностирования с возможным продлением срока эксплуатации не более 4 лет. Продление срока эксплуатации технологических трубопроводов, перемычек и участков ЛЧ, не подлежащих ВТД, методом замещения полного технического диагностирования на частичное допускается не более 1 раза до проведения очередного полного технического диагностирования.

8.4.2.8 Для трубопроводов морских терминалов, расположенных на причальных сооружениях и на береговой части, если разгерметизация может привести к загрязнению акватории нефтью/нефтепродуктами, периодичность технического диагностирования устанавливается не реже 1 раза в 5 лет в объеме частичного технического диагностирования и не реже 1 раза в 10 лет в объеме полного технического диагностирования.

8.4.2.9 Для технологических трубопроводов, перемычек и участков ЛЧ, не подлежащих ВТД, находящихся в эксплуатации, на которых уже проводились работы по техническому диагностированию, очередное полное и частичное техническое диагностирование проводится в сроки, указанные в технических отчетах, по каждому участку трубопровода отдельно. Так после проведения полного технического диагностирования коллекторов МНА и напорных трубопроводов, для них назначается очередное обследование в объеме частичного технического диагностирования, а для остальных участков трубопроводов, после проведенного комплексного технического диагностирования назначается очередное обследование в объеме полного технического диагностирования.

8.4.2.10 Внеочередное техническое диагностирование (в объеме частичного технического диагностирования) технологических трубопроводов, перемычек и участков ЛЧ, не подлежащих ВТД, проводится в следующих случаях:

- при вводе в эксплуатацию объектов, не эксплуатируемых более 3 лет без освобождения от нефти/нефтепродуктов;

- при вводе в эксплуатацию объектов, не эксплуатируемых более 1 года с освобождением от нефти/нефтепродуктов;

- при возникновении инцидента или аварии, произошедших при нормативных внешних и внутренних нагрузках на технологических трубопроводах, перемычках и участках ЛЧ, не подлежащих ВТД, независимо от срока их эксплуатации, при этом техническому диагностированию подлежат только участки трубопроводов, на которых произошли инцидент или авария.

8.4.2.11 При технической возможности, на технологических трубопроводах и перемычках, допускается проведение внутритрубной диагностики с исключением на данном участке трубопровода наружных диагностических работ соответствующими диагностическими методами.

8.4.2.12 Порядок подготовки и проведения диагностических работ внутритрубными инспекционными приборами технологических трубопроводов НПС и перемычек в соответствии с требованиями приложения И РД-23.040.00-КТН-186-15.

8.4.2.13 ДО проводит техническое диагностирование технологических трубопроводов, перемычек и участков ЛЧ не подлежащих ВТД в соответствии с требованиями, изложенными в ТЗ и РД-23.040.00-КТН-186-15.

8.4.2.14 ДО оформляет результаты технического диагностирования технологических трубопроводов, перемычек и участков ЛЧ не подлежащих ВТД в виде отчета в соответствии с ОР-23.040.00-КТН-151-14. Для технологических трубопроводов, срок службы которых превысил 30 лет, проводится ЭПБ.

8.4.2.15 Результаты технического диагностирования заносятся в соответствующие разделы паспорта технологических трубопроводов, перемычек и участков ЛЧ не подлежащих ВТД.

8.4.3 Виды и объемы технической диагностики, применяемой на технологических и вспомогательных трубопроводах, перемычках и участках ЛЧ, не подлежащих ВТД

8.4.3.1 При проведении первичного технического диагностирования технологических трубопроводов устанавливается следующая последовательность, объемы и методы НК:

- анализ проектной, исполнительной, технической документации и эксплуатационных документов;

- ВИК надземных технологических трубопроводов (за исключением участков в теплоизоляции), опор, фундаментов, подвесок – 100 %;

- Геодезический контроль опор, подвесок и фундаментов – 100%;

- УЗТ каждой секции надземного технологического трубопровода для контроля соответствия уложенных труб проектным решениям, за исключением участков в теплоизоляции;

- Определение планово-высотного положения технологических трубопроводов – 100%, за исключением надземных участков в теплоизоляции;

8.4.3.2 ПВК дефектных зон технологических трубопроводов, обнаруженных другими методами контроля (с очисткой трубопроводов от АКП). При проведении частичного технического диагностирования трубопроводов устанавливается следующая последовательность, объемы и методы НК:

- анализ проектной, исполнительной, технической документации и эксплуатационных документов;

- контроль изоляционного покрытия в шурфах, вскрытых в соответствии с таблицей 6.1 РД-23.040.00-КТН-186-15;

- ВИК надземных трубопроводов (за исключением участков в теплоизоляции), опор, фундаментов, подвесок – 100 %;

- геодезический контроль опор, фундаментов, подвесок – 100 %;

- ВИК участков подземных трубопроводов, вскрытых и очищенных от изоляции согласно таблице 6.1 РД-23.040.00-КТН-186-15;

- УЗТ надземных трубопроводов– 100 %, за исключением участков в теплоизоляции, подземных трубопроводов – в шурфах, вскрытых согласно таблице 6.1 РД-23.040.00-КТН-186-15;

- УЗТ/С околошовных зон кольцевых сварных швов надземных трубопроводов – 100 %, подземных трубопроводов – кольцевых сварных швов в зонах зачистки от изоляционного покрытия в шурфах, вскрытых согласно таблице 6.1 РД-23.040.00-КТН-186-15;

- УЗК кольцевых сварных швов надземных трубопроводов –100 %, за исключением участков в теплоизоляции, подземных трубопроводов кольцевых сварных швов в зонах зачистки от изоляционного покрытия в шурфах, вскрытых и очищенных от изоляции согласно таблице 6.1 РД-23.040.00-КТН-186-15;

- УЗТ, УЗТ/С, УЗК, соединительных деталей незаводского изготовления, приварных соединений – 100 %;

- МК кольцевых сварных швов надземных трубопроводов – 100 %, за исключением участков в теплоизоляции, подземных трубопроводов кольцевых сварных швов в зонах зачистки трубопроводов от изоляционного покрытия в шурфах, вскрытых и очищенных от изоляции согласно таблице 6.1 РД-23.040.00-КТН-186-15;

- Определение планово-высотного положения трубопроводов – 100%, за исключением участков в теплоизоляции;

- ПВК 100% угловых и нахлесточных соединений соединительных деталей, а также как дополнительный метод НК. ПВК подлежат дефектные зоны трубопроводов, обнаруженные другими методами контроля с целью выявления поверхностных дефектов.

8.4.3.3 При проведении полного технического диагностирования трубопроводов устанавливается следующая последовательность, объемы и методы НК:

- анализ проектной, исполнительной, технической документации и эксплуатационных документов;

- ВИК надземных и подземных[1]) трубопроводов, опор, фундаментов, под

Дата добавления: 2021-05-28; просмотров: 864;