И допускаемые напряжения

Материалы, термообработка

Исходные данные:

Частота вращения n1, n2, мин‾¹ (табл. 1.4.5).

Угловая скорость ω1, ω2, 1/с (табл. 1.4.5).

Передаточное отношение и = uзп (табл. 1.4.5).

Продолжительность работы передачи Lh, ч (табл. 1.3.1).

В настоящее время сталь — основной материал для изготовления зубчатых колес. В условиях индивидуального и мелкосерийного производства, предусмотренного техническими заданиями на курсовое проектирование, в мало- и средненагруженных передачах, а также в открытых передачах с большими колесами применяют зубчатые колеса с твердостью материала Н ≤ 350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев.

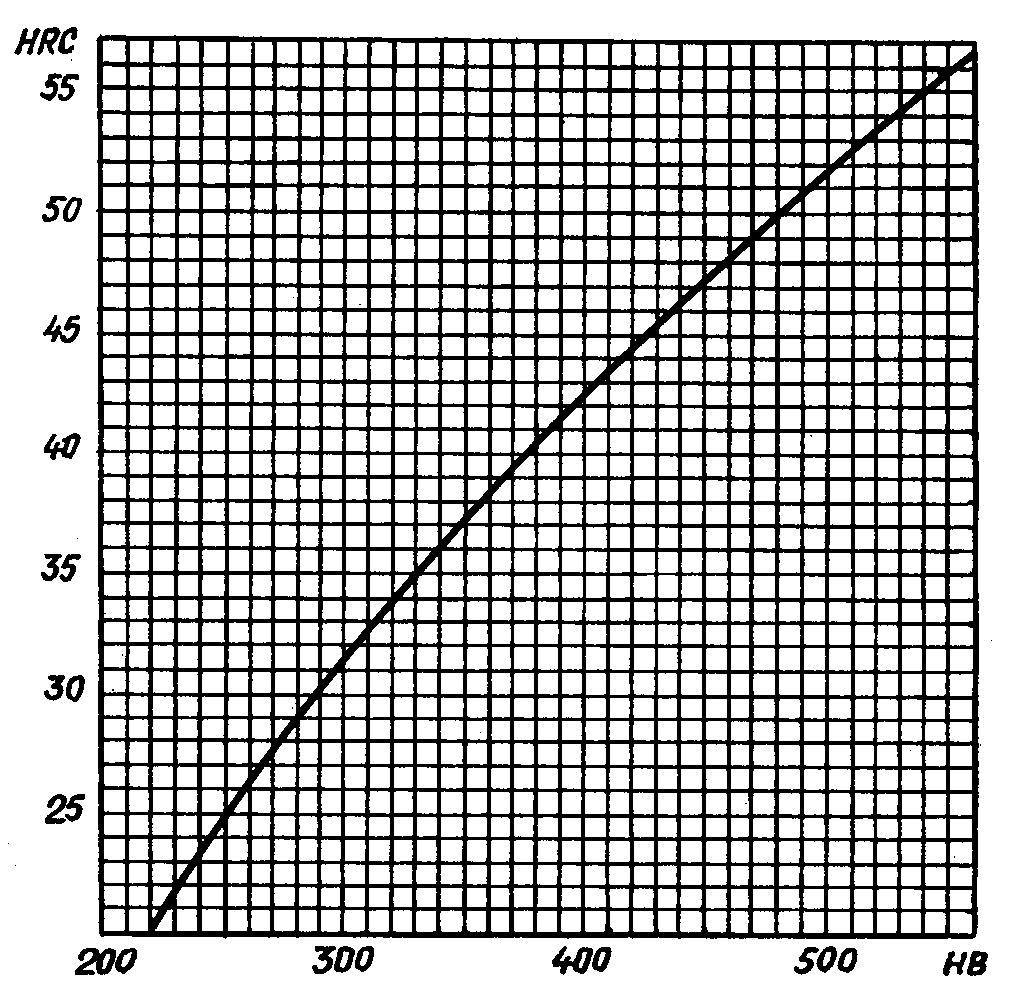

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни НВ1 назначается больше твердости колеса НВ2. Разность средних твердостей[1] рабочих поверхностей зубьев шестерни и колеса при твердости материала Н ≤ 350 НВ в передачах с прямыми и непрямыми зубьями составляет НВ1ср — НВ2ср = 20…50. Иногда для увеличения нагрузочной способности передачи (а отсюда уменьшения габаритов и металлоемкости передачи) достигают разности средних твердостей поверхностей зубьев НВ1ср — НВ2ср ≥ 70. При этом твердость зубьев колеса Н≤350НВ2ср, а зубьев шестерни Н ≥ 350 НВ1ср. Для шестерни в этом случае твердость измеряется по шкале Роквелла: Н≥45НRС1ср. Соотношение твердостей в единицах НВ и НRС приведены на рисунке 4.1.1.

Рис. 4.1.1. График соотношения твердостей в единицах НВ и НRС

Рекомендуемый выбор материала заготовки, термообработки и твердости зубчатой пары приводится в таблице 4.1.1, а механические характеристики сталей — в таблице 4.1.2

4.1.1. Выбор материала и термообработки.

Материал и его характеристики выбираются в зависимости от расположения зубьев на ободе колес пары (прямые или непрямые) и мощности двигателя в следующем порядке:

а) выбрать материал для зубчатой пары, одинаковый для шестерни и колеса (табл. 4.1.1), но с разной твердостью. При этом надо ориентироваться на дешевые марки сталей: типа 40, 45, 40Х — для шестерни и колеса закрытой передачи; 35Л, 40Л, 45Л — для колес открытой передачи в паре с кованой шестерней из стали 35, 40, 45;

б) выбрать термообработку для шестерни и колеса по таблице 4.1.1;

в) выбрать интервал твердости зубьев шестерни НВ1 (HRC1) и колеса НВ2 по таблице 4.1.2;

г) определить среднюю твердость зубьев шестерни НВ1ср (HRC1ср) и колеса НВ2ср. При этом надо соблюсти необходимую разность средних твердостей зубьев шестерни и колеса (см. табл. 4.1.1);

д) из таблицы 4.1.2 определить механические характеристики сталей для шестерни и колеса — σв, σ-1;

е) выбрать из таблицы 4.1.2 предельные значения размеров заготовки шестерни (Dпред — диаметр) и колеса (Sпред — толщина обода или диска).

4.1.2. Допускаемые контактные напряжения.

Допускаемые контактные напряжения при расчетах на прочность определяются отдельно для зубьев шестерни [σ]Н1 и колеса [σ]Н2 в следующем порядке:

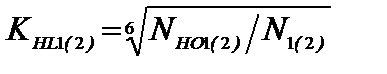

а) определить коэффициент долговечности для зубьев шестерни КHL1 и колеса KHL2:

,

,

где NHO — число циклов перемены напряжений, соответствующее пределу выносливости (см. табл. 4.1.3); N — число циклов перемены напряжений за весь срок службы (наработка):

N1(2) = 573ω1(2) Lh,

где ω1(2) — угловая скорость соответствующего вала, 1/с; Lh, — срок службы привода (ресурс), ч.

Для нормализованных и улучшенных колес 1≤ КHL ≤ 2,6; для колес с поверхностной закалкой 1≤ КHL ≤ 1,8.

Если N > NHO, то принять КHL = 1.

Таблица 4.1.1

Дата добавления: 2017-01-08; просмотров: 1253;