Холодное прессование

Сущность процессов

Для процессов осадки, высадки, калибровки, объёмной формовки, холодного прессования характерно трёхосное сжатие заготовки при её формоизменении. Формообразование детали осуществляется вследствие перераспределения и заданного перемещения металла в рабочей полости штампа под действием давления, в несколько раз превышающего предел текучести деформируемого материала. Полученные детали отличаются повышенной точностью и чистотой поверхности. Материал деталей в результате холодной деформации значительно упрочняется.

Осадка

Осадка металла – операция обработки металлов давлением, в результате которой уменьшается высота и одновременно увеличиваются поперечные размеры заготовок. Осадку применяют:

1) Для увеличения диаметра или площади поперечного сечения исходной заготовки (при отсутствии заготовки нужного сечения) круглой, прямоугольной либо фасонной формы;

2) Для увеличения диаметра или площади поперечного сечения концевой либо серединной части заготовки, например при изготовлении детали типа болта с фасонной головкой;

3) Для подготовки заготовки к последующей прошивке в ней отверстий;

4) Для получения поковок с требуемой микроструктурой и с определенным направлением волокон;

5) Для ликвидации анизотропии механических свойств и получения равномерной по всему объему заготовки структуры металла.

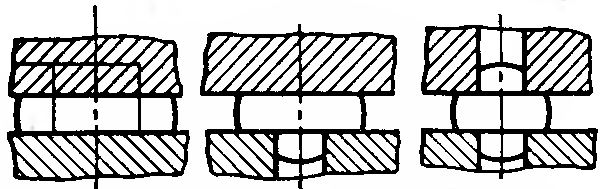

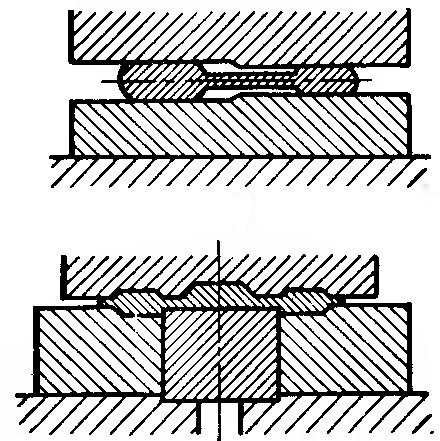

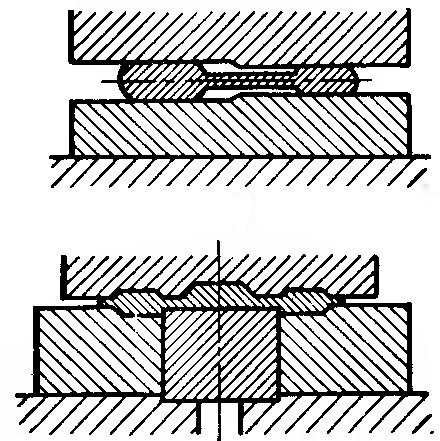

Рис. 1 – Осадка между плоскими плинтами, с истечением в одну и две полости

Осаживаемые заготовки перед обработкой следует нагреть до максимально допустимой для обрабатываемого металла температуры. Это значительно снижает трудоемкость изготовления поковки, сокращает число нагревов и время обработки. Вследствие трения боковая поверхность осаживаемой заготовки приобретает бочкообразную форму, это характеризует неравномерность деформации. Повторяя осадку несколько раз с разных сторон, можно привести заготовку к первоначальной форме или близкой к ней, получив при этом более высокое качество металла и одинаковые его свойства по всем направлениям.

Различают два вида осадки - полную и неполную. Полная осадка выполняется для увеличения сечения заготовки по всей ее длине. К последней, в свою очередь, относят осадку концевую и серединную. Для выполнения осадки применяют наковальню, кувалды, клещи, ручники, гвоздильни; правку и отделку осаженной поковки осуществляют с помощью гладилок, обжимок и др.

Высадка

Высадка — кузнечная операция, заключающаяся в деформации заготовки частичной осадкой с целью создания местных утолщений за счёт уменьшения длины заготовки. Высадка производится в нагретом или холодном состоянии.

Горячая высадка осуществляется на горизонтально-ковочных машинах. Горячей высадкой изготовляют поковки шестерён, клапанов, рессор, колец, валиков и т.п.

Холодная высадка — основная операция получения деталей типа болтов, винтов, заклёпок. Для изготовления подобных деталей применяются холодновысадочные автоматы, на которых, кроме высадки, производятся и другие операции (отрезка, прошивка, накатка резьбы и т.п.), что позволяет получать детали, не требующие обработки резанием, с производительностью до нескольких сотен в мин. В автомобильной и тракторной промышленности почти все крепежные детали изготовляют холодной высадкой. Этим способом изготовляют и более сложные детали (например, шаровые и ступенчатые пальцы, ролики и шарики подшипников и др).

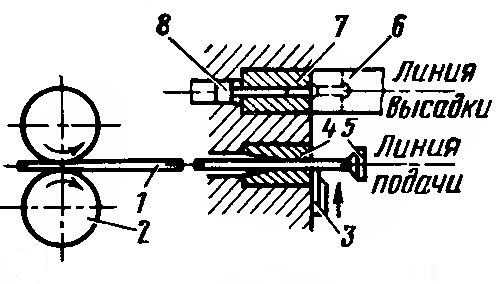

Рис. 2 – Высадка головки заклёпки на одноударном автомате.

1- Проволока или пруток

2- Подающие ролики

3- Нож

4- Отрезная матрица

5- Упор

6- Пуансон

7- Матрица

8- Выталкиватель

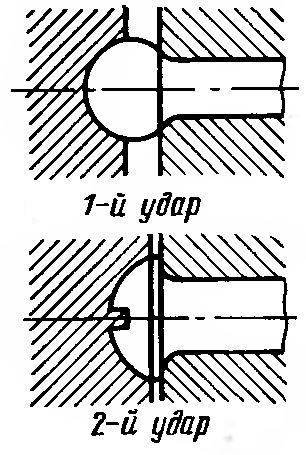

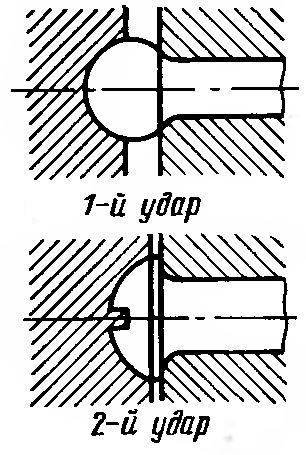

Рис. 3 – Высадка винтов со шлицами на двухударном автомате.

Холодной высадке подвергают калиброванные стальные прутки диаметром 0,6 до 38 мм, а также прутки из цветных сплавов (алюминиевых, медных и др.), круглых шестигранных и других форм сечения. Стальные прутки должны предварительно отжигаться.

По сравнению с другими процессами штампования высадка отличается высокой производительностью и точностью поковок (без облоя). Получает распространение высадка с местным контактным нагревом заготовок в штампе на электровысадочной машине, позволяющей за один переход получить утолщения большого объёма.

Калибровка

Калибровка – холодное волочение, сопровождаемое небольшими обжатиями горячекатаной сортовой стали с целью получения более высокого качества поверхности, более точных размеров, а в некоторых случаях и повышении некоторых механических свойств.

Калибровку используют в работах, связанных с машиностроением, автомобилестроением, судостроением, приборостроением, а также некоторых других промышленных направлениях, которые требуют использования точных и экономичных профилей, а также стали высокого качества.

Благодаря использованию калибровки можно получить поковку (промежуточное изделие, полученное объемной штамповкой или ковкой) максимально точного размера и веса, которая будет обладать поверхностью самого высокого качества. Калибровка способна значительно ускорить механическую обработку, используя в дальнейшем для завершения только шлифовку.

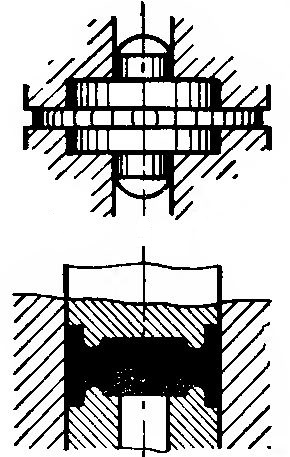

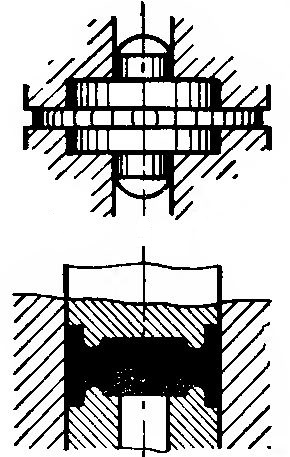

Рис. 4 – Плоская и объёмная калибровка

Калибровку осуществляют как в холодном, так и в горячем состоянии.

За счет использования холодной калибровки появляется возможность достижения максимально точных размеров и высокого качества поверхности. В свою очередь, горячая калибровка получила большее распространение при работе с поковками более крупных размеров, так как она не позволяет достичь такую же точность, как холодная.

Плоскостная калибровка необходима для получения более точных вертикальных размеров, которые располагаются между отдельными параллельными друг другу плоскостями поковки, а также для придания им высокого качества. При этом происходит увеличение размеров поковки, которые находятся в перпендикулярном направлении относительно действия усилия пресса.

При комбинированной калибровке сначала проводят объемную, после которой проводят плоскостную калибровку. Увеличение точности происходит в возрастающей степени.

Объёмная формовка

Объемная формовка является разновидностью осадки, но отличается от неё тем, что формоизменение заготовки происходит в полости штампа, закрытой полностью или частично. В соответствии с этим различают открытую формовку с выходом излишка металла в заусенец и закрытую, при которой весь объём металла заготовки идёт на образование детали. Форма и размеры заготовки должны быть такими, чтобы деформация в каждом сечении была наименьшей, условия течения металла в штампе были оптимальными и все элементы детали оформлены четко. Этот процесс требует больших давлений и высококачественного изготовления штампов. К числу преимуществ закрытой формовки следует отнести большие возможности формообразования и повышенную точность деталей.

Рис. 5 – Открытая и закрытая объёмная формовка

Такая технология применяется для изготовления пространственных деталей малых размеров, но более сложной формы и высокой точности. Материал заготовок, используемых в процессе холодной формовки должен обладать высокой пластичностью, поэтому преимущественно используются заготовки (штучные заготовки, прутки или стержни) из цветных металлов, низкоуглеродистой стали, реже – среднеуглеродистой. Методом холодной формовки металла получают готовые детали, не нуждающиеся в обработке резанием или близкие к ним заготовки, последующая резка которых минимальна. Применяя данную технологию, удается достичь коэффициента использования металла на уровне 90-95% (при формовке резкой этот показатель колеблется в пределах 30-40%). Это достигается, в том числе и тем, что отпадает необходимость в проведении предварительной обработки. Как правило, именно операции предварительной обработки связаны с большой потерей исходного материала. Кроме того, объемная формовка не нарушает целостности металла заготовки. Отмечается более высокое качество изделий, производимых по этой технологии: прочность деталей возрастает в 3-10 раз (в зависимости от степени деформации), что позволяет заменить дорогостоящие высоколегированные сплавы и получить изделия с превосходящими механическими характеристиками.

Холодное прессование

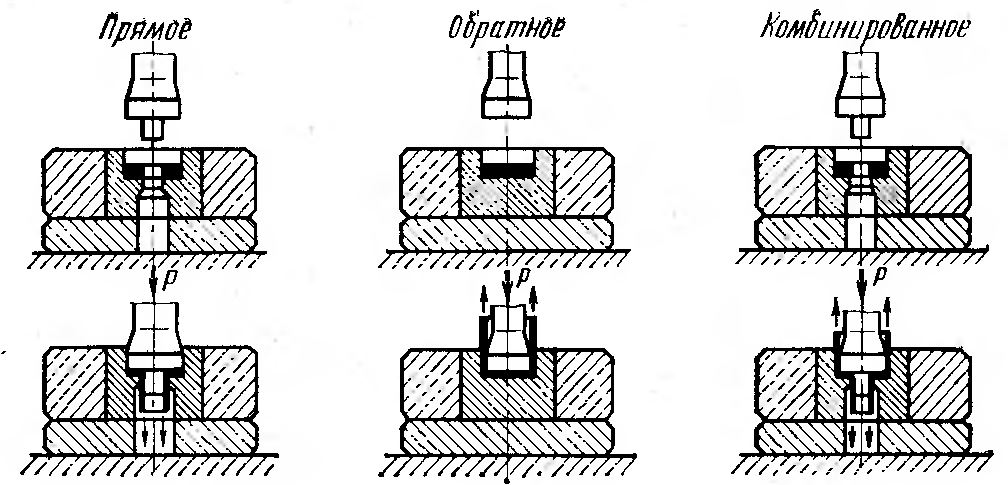

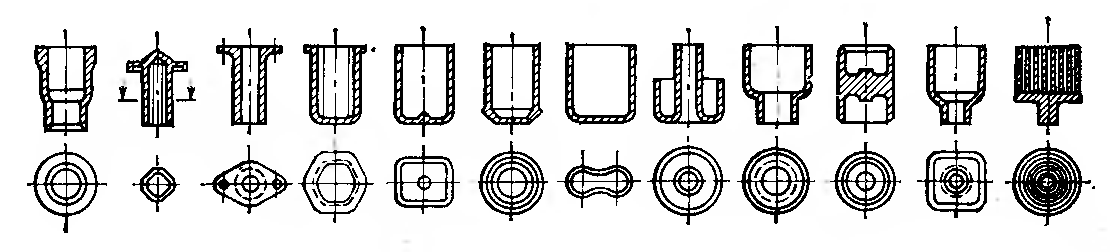

Холодное прессование (ударное или холодное выдавливание)- процесс формообразования полой детали путём вытеснения металла заготовки пуансоном в открытые полости штампа. Холодное прессование подразделяют на прямое, обратное и комбинированное в зависимости от того, совпадает ли направление истечения металла с перемещением пуансона, противоположно ему или происходит одновременно в различных направлениях. Возможно также радиальное прессование, при котором направление истечения металла перпендикулярно направлению деформирующего усилия P.

Рис. 6 – Виды холодного прессования

Холодное прессование применяют для деталей разнообразных форм. Обычная (экономически целесообразная) точность изготовления деталей в пределах 9…11 квалитетов, а шероховатость поверхности- Ra 2,5…Ra 0,63. Степень деформации (в процентах при холодном прессовании характеризуется выражением:

где  площади заготовки и поперечного сечения детали. Допустимая степень деформации за одну операцию 75…95%, что позволяет получить детали с наименьшей толщиной стенок 0,3…0,7 мм и высотой до 6d (d- внутренний диаметр детали) обратным и до 40d- прямым прессованием. С увеличением

площади заготовки и поперечного сечения детали. Допустимая степень деформации за одну операцию 75…95%, что позволяет получить детали с наименьшей толщиной стенок 0,3…0,7 мм и высотой до 6d (d- внутренний диаметр детали) обратным и до 40d- прямым прессованием. С увеличением  растут и давления прессования, достигая (5…10)

растут и давления прессования, достигая (5…10)  . Это ограничивает возможности формообразования деталей и их габаритные размеры, так как при таком высоком давлении прочность и стойкость рабочих частей штампа оказывается недостаточной для нормальной эксплуатации. Как выходные заготовки могут использоваться заготовки, производимые из листов, прутковые или профилированные. С помощью выдавливания изготавливаются самые разнообразные детали, например: стаканчики, гильзы, баллончики, трубки, валики, болты, гайки, маховики, фланцы и др. Материалом для этого процесса могут служить как цветные металлы и их сплавы, так и стали. Сравнительно новым вопросом является изготовление с помощью этого процесса деталей из стали. По сравнению с цветными металлами сталь значительно труднее поддается выдавливанию.

. Это ограничивает возможности формообразования деталей и их габаритные размеры, так как при таком высоком давлении прочность и стойкость рабочих частей штампа оказывается недостаточной для нормальной эксплуатации. Как выходные заготовки могут использоваться заготовки, производимые из листов, прутковые или профилированные. С помощью выдавливания изготавливаются самые разнообразные детали, например: стаканчики, гильзы, баллончики, трубки, валики, болты, гайки, маховики, фланцы и др. Материалом для этого процесса могут служить как цветные металлы и их сплавы, так и стали. Сравнительно новым вопросом является изготовление с помощью этого процесса деталей из стали. По сравнению с цветными металлами сталь значительно труднее поддается выдавливанию.

Для получения стальных изделий этим методом необходимо точное соблюдение ряда условий касательно выбора материала матриц и пуансонов, его термической обработки, качества и свойств стали, подвергаемой выдавливанию, скорости процесса, размеров и формы изделия, методов смазки и т.д. На величину удельного давления при холодном выдавливании стали, а прежде всего и на работу штамповочного инструмента, особенно влияют механические свойства деформируемой стали, степень деформации, толщина стенки стакана, угол конусности входного отверстия матрицы, угол конусности Пуассона, смазки.

Для получения стальных изделий этим методом необходимо точное соблюдение ряда условий касательно выбора материала матриц и пуансонов, его термической обработки, качества и свойств стали, подвергаемой выдавливанию, скорости процесса, размеров и формы изделия, методов смазки и т.д. На величину удельного давления при холодном выдавливании стали, а прежде всего и на работу штамповочного инструмента, особенно влияют механические свойства деформируемой стали, степень деформации, толщина стенки стакана, угол конусности входного отверстия матрицы, угол конусности Пуассона, смазки.

При выдавливании сплошных деталей удельное давление значительно ниже, чем при изготовлении полых. Например, при выдавливании стержней из малоуглеродистой стали (механические свойства указаны выше) при степени деформации 40% удельное давление будет около 25 кг/мм2 (250 Мн/м2), а при степени деформации 70% - около 100 кг/мм2 (1000 Мн / м2). Холодное выдавливание стальных изделий целесообразно применять в условиях массового производства, так как цена штампов высокая. Большим преимуществом этого процесса является их высокая точность - 0,1 - 0,2 мм. Качество поверхности деталей, полученных холодным выдавливанием, превышает качество поверхности поковок, изготовленных горячей штамповкой с последовательной холодной калибровкой. Потери металла при применении холодного выдавливания сравнению с горячей штамповкой может быть сокращено на 60-70%.

Рисунок. 6.6. Схема штампа для прямого выдавливания полых деталей: 1 - верхняя плита, 2 - хвостовик пуансона; 3 - пуансон, 4 - матрица, 5 - первая обойма, 6 - вторая обойма; 7 - направляющее кольцо; 8 - головка пуансона; 9 - выталкиватель

Холодным прессованием детали могут изготавливаться как на гидравлических, так и на более производительных механических прессах. Станина пресса при этом должна обладать максимальной жесткостью и обеспечивать прямолинейное перемещение ползуна на всей длине его хода без люфтов.

Заключение

Изученные нами процессы формообразования деталей находят широкое применение в самолётостроении и в машиностроении в целом. Применяя данные технологии, удается достичь высокого коэффициента использования металла. Полученные детали отличаются повышенной точностью и чистотой поверхности. Материал деталей в результате холодной деформации значительно упрочняется. Технология процессов совершенствуется.

Литература:

1. А.Л. Абибов, Н.М. Бирюков глава из книги «Технология самолётостроения» 1982г.

2. Интернет-портал «Металл» http://ags-metalgroup.ru

3. Интернет-портал «Ковочные операции» http://www.mtomd.info

4. В.Р. Каргин, Б.В. Каргин глава из книги «Основы технологических процессов ОМД: раздел прессование»

| <== предыдущая лекция | | | следующая лекция ==> |

| Интерференция поляризованного света | | | Роль энергетики в развитии человеческого общества |

Дата добавления: 2017-01-08; просмотров: 9636;