ОБОРУДОВАНИЕ ЭЛЕКТРОМЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА 2 глава

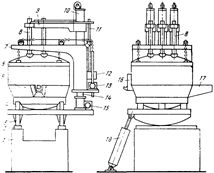

На рис. 175 показана схема опиковочной машины, сконструированной на Днепровском алюминиевом заводе им. С. М. Кирова. Машина представляет собой самоходную тележку 9, перемещающуюся на колесах 10 по круговым рельсам вокруг печи. Тележка приводится в движение от пневмодвигателя 7 через редуктор 8 и цепную передачу 11. Рабочим органом является пика 1, закрепленная через лоток 2 на несущей штанге 3. Штанга перемещается в направляющих (вертикальных и горизонтальных) роликах, закрепленных на качающейся раме 5, с помощью пневмоцилиндра 6, шток которого выполнен подвижным. Качающаяся рама 5 соединена шарнирно с поворотной колонной 18, закрепленной в опоре 15, и наклоняется с помощью пневмоцилиндра 12. Вращение колонне передается от пневмоцилиндра, на подвижном корпусе 14 которого закреплена рейка 17, через зубчатую передачу 16. Штоки пневмоцилиндра 13 закреплены неподвижно. Благодаря такому конструктивному решению пике можно сообщить (одновременно или последовательно), поворот в горизонтальной плоскости, наклон в вертикальной плоскости и возвратно-поступательное движение.

Рис. 175. Опиковочная машина

Рабочая площадка и механизмы машины защищены от теплового воздействия щитами, а управление машиной, осуществляет машинист из кабины (на рисунке щиты и кабина не показаны).

4.2. ПЕЧИ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛОВ

Рафинировочные электрические печи применяют для выплавки анодного никеля, металлического кремния и марганца, рафинированного ферромарганца, феррохрома и других сплавов. Отличительной чертой рафинировочных процессов является их периодический характер: в печи осуществляется расплавление загружаемой порции шихты и доводка расплава, после чего продукты плавки сливаются. Для удобства слива большинство печей выполняют наклоняющимися. Жесткие требования к содержанию углерода в конечном продукте вызывает необходимость применения графитированных электродов. Процесс плавки в большинстве случаев протекает с открытой дугой. Поэтому рафинировочные печи близки по конструкции к дуговым сталеплавильным печам, тем более, что многие из них созданы на базе этих печей.

На рис. 176 показана схема печи с наклоняющейся ванной и поворачивающимся сводом. Основной металлоконструкцией печи является люлька 4, опирающаяся на фундаментные балки 2 двумя сегментами 3. Фундаментные балки закреплены на фундаменте 1. Наклон печи осуществляется двумя гидроцилиндрами 18.

На люльке смонтирована ванна 5, футерованная огнеупорным кирпичом, с рабочим окном 16 и сливным носком 17. Ванна закрывается сверху сводом 6, который посредством цепей подвешивается к полупорталу 7 и соединяется с электромеханическим подъемным приводом 13. Полупортал закреплен на колонне 14 и поворачивается вместе со сводом на заданный угол с помощью привода 15. В плавильную зону через свод вводят три электрода 8, снабженные консольными электрододержателями 9. Перемещение электродов осуществляется индивидуальным приводом 12 через реечную 11 или другую передачу. Существует несколько конструктивных исполнений механизмов перемещения электродов. В одних механизмах колонки 10 перемещаются в направляющих, а в других они выполнены неподвижными, и электрододержатели крепятся к подвижным кареткам.

Шихта загружается в печь через свод с помощью корзин. Для этого свод и электроды поднимаются и отводятся вместе с полупорталом в сторону, открывая пространство ванны. Через рабочее окно подают добавки, а также скачивают шлак, наклоняя печь в сторону окна на 7 – 10°. Металл сливают через сливной желоб 17, наклоняя печь на 40 – 45°.

Некоторые рафинировочные печи выполняют с открытым колошником и шихту подают по загрузочным трубам. Для ускорения расплава шихты ванна совершает реверсивное вращение на 180°.

Рис. 176. Рафинировочная печь

4.3. ВАКУУМНЫЕ ДУГОВЫЕ ПЕЧИ

Вакуумно-дуговой переплав (ВДП) является одним из основных процессов промышленной спецэлектрометаллургия, он позволяет получать высококачественные металлы (сталь, титан, цирконий, ниобий, молибден, тантал, вольфрам, ванадий, бериллий и др.) для специальных отраслей техники. Высокое качество металлов достигается в результате протекания плавки в вакууме, который является одновременно защитной средой и технологическим фактором. Вакуум способствует активному освобождению металла от растворенных в нем газов и твердых включений. Во избежание загрязнения металла применяют медный водоохлаждаемый кристаллизатор, в котором плавится металл и формируется слиток. Источником тепла для расплавления металла служит электрическая дуга.

В качестве исходного материала используют различные продукты металлургического передела. Например, исходным материалом при плавке титана и циркония служит губка. В результате обжатия ее на мощных прессах пли частичного сплавления получают расходуемые электроды. При плавке ниобия, молибдена, тантала и некоторых других металлов исходным материалом являются штабики размером от 10 х 10 х 600 до 25 х 25 х 800 мм, полученные методом порошковой металлургии. Электроды из штабиков изготовляют сваркой их в пакеты.

На рис. 177 показаны принципиальные схемы печей ВДП. Среди них самое широкое применение получили печи с расходуемым электродом и глухим кристаллизатором (рис. 177, а). Печи с вытягиванием слитка (рис. 177, б)применяются в основном для плавки тугоплавких металлов, качество которых сильно зависит от величины давления выделяющихся в процессе плавки газов. Для улучшения отсоса газов уровень расплава поддерживается постоянно в верхней части кристаллизатора. Так как в печах с нерасходуемым (графитовым, угольным) электродом невозможно избежать загрязнения слитка материалом электрода, эти печи применяют лишь для производства расходуемых электродов сплавлением губки.

Отечественные заводы электротермического оборудования освоили серию печей ВДП. Эта серия включает печи типов: ДСВ – для плавки стали; ДТВ – для плавки титана; ДДВ – для плавки молибдена и других тугоплавких металлов; ДНВ – для плавки ниобия. Условные обозначения этих типов печей, например типа ДТВ-14-Г26, означают: Д – дуговая, Т – для плавки титана, В – вакуумная, 14 – диаметр кристаллизатора 1400 мм, Г – с глухим кристаллизатором, 26 – максимальная масса слитка 26 т. ДДВ-2,58-0.6: Д – дуговая, Д – для плавки тугоплавких металлов, В – вакуумная, 2,5 – диаметр кристаллизатора 250 мм, В – вытягивание слитка, 0,6 – максимальная масса слитка 0.6 т.

Рис. 177. Печи ВДП: 1 – водоохлаждаемый поддон; 2 – водо-охлаждаемый кристаллизатор; 3 – соленоид; 4 –слиток; 5 – расходуемый электрод; 6 – вакуумная рабочая камера; 7 – смотровое окно; 8 – шток электрода; 9 –токоподвод; 10 – патрубок к вакуумной системе; 11 – бункер для шихты; 12 – питатель; 13 – течка; 14 – перасходуемый электрод; 15 – камера слитка; 16 – шток слитка

На рис. 178 показана схема типовой печи ВДП для выплавки титановых слитков. Печь установлена в защитной камере и работает следующим образом. Кристаллизатор 10 с соленоидом 11, поддоном 13 и темплетом посредством крана устанавливается на выкатную тележку 12. После этого в кристаллизатор тем же краном устанавливается расходуемый электрод, и кристаллизатор подается гидроцилиндром 15 под рабочую камеру. Включают подъемный стол 18 и перемещают кристаллизатор с электродом вверх. В это время шток 3 электрода находится в нижнем положении. При сближении электрода со штоком их соединяют посредством зажима 8 и затем электрод 9 поднимают в крайнее верхнее положение. Шток снабжен вакуумным уплотнением 6. После центровки электрода поднимают окончательно кристаллизатор до его полной стыковки с фланцем рабочей камеры 7, которая трубопроводом 19 присоединена к вакуумной системе. Разводку ванны, как правило, ведут при ручном управлении двигателем механизма перемещения электрода, а затем переключают на автоматическое управление. Для повышения быстродействия системы управления механизм перемещения электрода снабжен противовесом 22. Наблюдение за процессом проводят с электропульта 20 через перископ 21 и окно 5.

После выплавки слитка стол 18 опускается вместе с кристаллизатором и слитком. Кристаллизатор опирается своими упорами на тележку 12, выкатывается за пределы печи и посредством крана транспортируется на специальный стенд для извлечения слитка. На этом стенде также установлено устройство для чистки внутренней поверхности кристаллизатора. В ряде случаев разборка и сборка кристаллизатора осуществляется на столе 17. при этом открывают площадку 14 с помощью гидроцилиндра 16.

Все печи ВДП, независимо от их конструкции и типа, работают на постоянном токе. В качестве источника питания служат полупроводниковые выпрямительные агрегаты серии АВП. Рабочий ток печей колеблется в пределах 12 – 50 кА, а напряжение – 28 – 70 В. Ток подается по токопроводу 4. К числу основных механизмов печей относятся механизмы подачи электрода и вытягивания слитка. В небольших печах для подачи электрода применяют винтовые механизмы с электромеханическим приводом, а в крупных – механизмы с цепной подвеской и аналогичным приводом. Скоротечность процессов в дуговом промежутке, малая длина дуги (20 – 50 мм) и, в то же время, небольшая скорость подачи электрода при сплавлении вызывают необходимость изменять скорость механизма: для нормального режима – миллиметры в минуту, а в момент ликвидации короткого замыкания – метры в минуту. Наиболее распространенным приводом механизмов подачи является электрический привод с дифференциальным редуктором. Для реализации рабочей скорости служит двигатель постоянного тока 1, для маршевой – двигатель переменного тока 2.

Требования к механизмам вытягивания слитков аналогичны; они также должны иметь две скорости: рабочую с диапазоном регулирования 2 – 20 мм/мин и маршевую – постоянную 1,5 – 3 м/мин. Чаще применяют механизмы свинтовой и реже – с гидравлической передачами.

К числу наиболее ответственных узлов печей относятся рабочая камера и кристаллизатор. Камеру выполняют цилиндрической для облегчения очистки от конденсата и брызг металла, а также из соображений прочности. Размеры ее определяются диаметром патрубка для присоединения вакуумной системы. Для защиты от перегрева камеру снабжают водяным охлаждением в виде водяных рубашек или змеевиков. Кристаллизатор современных печей выполняют разборным, он состоит из медной рабочей гильзы и стального кожуха. В пространстве между ними циркулирует охлаждающая вода, которая подводится снизу, а отводится сверху кристаллизатора. Толщину гильзы для малых печей принимают равной 8 – 10, а для крупных – 15 – 20 мм.

Рис. 178. Типовая печь ВДП для выплавки титановых слитков

4.4. ПЕЧИ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА

Для получения особо чистых металлов и сплавов применяют метод электронно-лучевого переплава (ЭЛП). Этот метод сочетает в себе возможность плавки металла в глубоком вакууме с нагревом до высокой температуры. Электронно-лучевой переплав эффективнее, чем ВДП, так как имеет независимый источник нагрева, что позволяет в широких пределах регулировать температуру расплава. Принцип метода состоит в том, что пучок электронов, обладающий высокой энергией, бомбардирует шихту или металлическую заготовку, которая расплавляется в водоохлаждаемом кристаллизаторе. Устройства, предназначенные для получения электронов, сообщения им больших скоростей и собирания потока электронов в луч с выведением его в плавильное пространство, называют электронно-лучевыми нагревателями или электронными пушками.

По конструктивному воплощению принципа электронного нагрева все печи разделяют на три типа: 1) с использованием переплавляемого металла в качестве анода; 2) с радиальными электронными пушками; 3) с аксиальными пушками.

Распространение получили печи с радиальными и аксиальными пушками (рис. 179). В печах (рис. 179, а),снабженных радиальными пушками, сплавляемая заготовка подается сверху, что является недостатком печей, так как из-за этого их высотные габариты при прочих равных условиях вдвое больше, чем печей с горизонтальной подачей и аксиальными пушками (рис. 179, б). В последние годы применяют печи с промежуточной емкостью (рис. 179, б). Благодаря увеличению поверхности расплава ускоряется процесс рафинирования, за счет чего возрастает их производительность. Наряду с переплавом металлических заготовок, в печах ЭЛП переплавляют и шихту. Такие печи оборудованы герметичными бункерами и питателями (рис. 179, з).

Широкое распространение получили печи У-270М конструкции Института электросварки (ИЭС) им. Е. О. Патона (рис. 180). Печи предназначены для плавки и рафинирования черных, цветных и редких металлов и сплавов на их основе, включая ниобии, тантал, молибден, вольфрам и химически устойчивые в вакууме тугоплавкие соединения.

Печь оборудована радиальными пушками 11 (4 – 10 шт) и откачивающим дифференциальным устройством (полостями плавки и пушки). К печи через патрубки подсоединены вакуумные агрегаты 2 и 4. Камера печи 13 охлаждается водой, для чего на ее поверхности наварены змеевики 18 из стальных труб, разрезанных вдоль по оси. На камере с двух сторон установлены смотровые гляделки 12. Загрузка заготовки 10 и выгрузка слитка 15 осуществляются через люк камеры манипулятором 16, расположенным на рабочей площадке 1. Вода к кристаллизатору 14 подается через ось 3.

Механизмы вытягивания слитка 19 и подачи заготовок 6 однотипны. Они имеют винтовую передачу и электромеханические приводы с двухскоростными редукторами 5 и 20. На подвижной траверсе механизма подачи заготовки установлен механизм ее вращения 7. Охлаждающая вода подается к штоку 9 через специальное уплотнение 8. Водой охлаждаются также шток 17 и поддон слитка. Штоки введены в камеру через специальные вакуумные уплотнения, изготовленные из фторопласта и вакуумной резины. Печи серии У-270 предназначены для выплавки слитков небольшой массы (до 200 кг).

Рис. 179. Печи ЭЛП: 1 – рабочая камера; 2 –пушка; 3 – кристаллизатор; 4 – слиток; 5 –поддон; 6 –шток затравки; 7 – патрубок вакуумной системы; 8 –заготовка; 9 –шток заготовки; 10 –ролики; 11 – промежуточная емкость; 12 – питатель шихты

Рис. 180. Электронно-лучевая печь У-270М

Отличительной особенностью крупных промышленных печей ЭЛП является расположение механизма вытягивания слитка на выкатной тележке или поворотной колонне, что позволяет достичь полной механизации рагрузки слитка и загрузки новой заготовки. Кристаллизатор в этих печах размещен снаружи и стыкуется с камерой печи через вакуумное уплотнение. Слиток в процессе плавки извлекается в водоохлаждаемую камеру механизма вытягивания. Камера стыкуется с кристаллизатором через вакуумное уплотнение. В последних конструкциях крупных печей применяют боковую подачу заготовки. С двух сторон печи устанавливают герметичные откатные камеры для заготовок. Между камерами и печью предусмотрены шлюзовые затворы, дающие возможность загружать новую заготовку без разгерметизации печи.

Исполнительные механизмы печей ЭЛП незначительно отличаются от механизмов печей ДВП, в особенности механизмы вытягивания слитка. В малых печах применяют в основном винтовые механизмы, а в крупных – гидравлические. Винтовые механизмы выполняют одновинтовыми и двувинтовыми с консольным или соосным расположением винтовых пар. При соосном расположении винт размещен внутри полого штока слитка. Механизмы должны обеспечивать две скорости: рабочую, регулируемую в пределах 0,002 – 0,020 м/мин, и маршевую – свыше 1,0 м/мин.

В механизмах подачи заготовки печей ЭЛП применение гибких передач (канатов, цепей) затруднено необходимостью вращения заготовки при ее оплавлении (для равномерного сплавления конца). Поэтому в печах с вертикальной подачей заготовки применяют преимущественно винтовые механизмы (одновинтовые консольные и двувинтовые), а в печах с горизонтальной подачей – винтовые и гидравлические.

Особенность конструкций кристаллизаторов печей ЭЛП состоит в том, что они предназначены для процесса с вытягиванием слитка, поэтому их изготовляют короткими и сквозными. Поскольку максимальная тепловая нагрузка падает на узкий поясок контакта жидкого металла с гильзой в верхней части кристаллизатора, требуется более интенсивное охлаждение рабочей гильзы. Для этого между кожухом и гильзой вставляют обойму с винтовой канавкой, по которой направленно со скоростью 5 м/с циркулирует вода.

4.5. ПЕЧИ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА

Электрошлаковый переплав (ЭШП) разработан ИЭС им. Е. О. Патона и прошел промышленные испытания еще в 1958 г. Сущность процесса заключается в следующем. Расходуемый электрод погружают в слой жидкого электропроводящего флюса (шлака), размещенный в водоохлаждаемом металлическом кристаллизаторе, к которому примыкает водоохлаждаемый поддон. Переменный электрический ток, проходящий через расходуемый электрод и шлак, поддерживает последний в расплавленном состоянии (шлак шунтирует ток). Часть тепла, выделяемого в шлаковой ванне, передается электроду, торец которого оплавляется. Капли металла, стекающие с торца, проходят через слой шлака, очищаются от примесей и формируются в кристаллизаторе в виде слитка. В печах ЭШП предусмотрена изоляция зоны плавления от атмосферы. По сравнению с ВДП и ЭЛП электрошлаковый переплав дешевле, однако, его рафинирующая способность несколько ниже.

На рис. 181 показана схема типовой электрошлаковой печи. В состав ее оборудования входят полая колонна 1, на которой закреплена рейка 6, верхняя 2 и нижняя 8 каретки, а также кристаллизатор 16 с поддоном 13, установленные на выкатной тележке 11 с электроприводом 12. На верхней каретке смонтированы механизм перемещения 5 с шестерней 4 и зажимом 18 электрода 17. Подвижные части верхней траверсы уравновешены противовесом 7, которыи связан с кареткой посредством каната и перемещается внутри колонны. Нижняя траверса также снабжена механизмом передвижения 9, ее подвижные части уравновешены противовесом 10.

Обе каретки перемещаются по колонне на роликах 3, расположенных с четырех сторон. Верхняя каретка предназначена для перемещения электродов при их установке и в процессе плавки. Ток от печного трансформатора подводится по шинам, гибким кабелям и медным водоохлаждаемым трубам, расположенным на верхней каретке, к зажиму 18 электродов.

Нижняя каретка предназначена для удержания кристаллизатора 16 в процессе плавки и подрыва изложницы после формирования слитка 14. Для этого каретка снабжена лапами, а кристаллизатор – цапфами. Для глубокой очистки слитка при его кристаллизации служит слой шлака 15.

Кристаллизатор сборный с медным кокилем и кожухом из немагнитной стали. Кокиль изготовляют с уширением книзу для облегчения снятия кристаллизатора со слитка. Как кристаллизатор, так и медный поддон охлаждаются водой.

При раздевании слитка каретка 8 с помощью механизма 9 поднимается вверх. В некоторых крупных печах для начального отрыва кристаллизатора от слитка устанавливают гидроцилиндры. После снятия кристаллизатора со слитка тележка 11 выкатывается в сторону и слиток убирается краном.

Наряду с реечными механизмами перемещения электродов, в печах ЭШП применяют винтовые и канатно-барабанные механизмы. Независимо от конструкции, механизмы должны иметь рабочую скорость, регулируемую в пределах 0,008 – 0,08 м/мин и маршевую более 1,5 м/мин.

Рис. 181. Типовая печь ЭШП

4.6. ПЕЧИ ПЛАЗМЕННО-ДУГОВОГО ПЕРЕПЛАВА

Один из наиболее экономичных и перспективных методов – плазменно-дуговой переплав (ПДП) применяют как для переплава металлов и сплавов в водоохлаждаемом кристаллизаторе, так и для плавки и рафинирования в керамическом тигле.

В качестве нагревателей в печах ПДП используют плазменные горелки или плазмотроны (рис. 182). В плазмотроне такой конструкции дуга образуется между катодом 3 из вольфрамового стержня и медным водоохлаждаемым анодом 5. К электродам подключают источник питания и зажигают между ними дугу. Под действием газового потока 7 дуга «выдувается» в узкое отверстие в аноде (сопле) и сжимается. Из сопла выходит струя плазмы 4, в ядре которой выделяется большое количество тепла в результате перехода ионизированного газа в первоначальное состояние (рекомбинация). Газ в камеру дуги подают аксиально или тангенциально по отношению к оси дуги, в результате чего между дугой и стенками камеры образуется прослойка холодного газа, охлаждающего не только периферию дуги, но и стенки камеры. Столб дуги плазмотрона стабилизируется вдоль его оси. Температура, достигаемая в плазмотронах, составляет 10000°С и более. В качестве плазмообразующих газов используют инертные газы, наиболее широко – аргон. Охлаждается плазмотрон водой, которая проходит по каналам 1, 2, 6, 8. Необходимое положение катода 3 устанавливают с помощью устройства 9.

Рис. 182. Плазмотрон

Печи ПДП для выплавки слитков в кристаллизаторе по конструкции мало отличаются от печей ЭЛП. Они содержат водоохлаждаемую герметичную плавильную камеру, вакуумную систему, механизмы подачи заготовки и вытягивания слитков. Скорость процесса наплавления в этих печах несколько выше, чем в печах ЭЛП. Перед началом плавки в камере создают разрежение для удаления активных атмосферных газов, после чего ее промывают и заполняют инертным газом.

На рис. 183 показана схема печи для переплава металлов и сплавов в водо-охлаждаемом кристаллизаторе. Печь представляет собой герметизированную камеру 1, в которую сверху вставлены плазмотроны 9, а снизу – водоохлаждаемый кристаллизатор 2. Сверху по оси кристаллизатора расположено устройство 13 для перемещения расходуемого электрода 11. Сбоку камеры посредством патрубка 8 подсоединена система откачки. Перед плавкой на поддон 4 укладывают затравку из того же металла, что и расходуемый электрод. Затем камеру уплотняют, откачивают газы, промывают и заполняют аргоном. После этого подают воду в систему охлаждения, включают источник постоянного тока и зажигают дугу. По мере наплавления слитка 3 его вытягивают с помощью устройства 6 в приемную камеру 5.

Для регулирования угла наклона плазмотронов предусмотрены упругие элементы (сильфоны) 10. Вода к кристаллизатору подводится через полую ось 7, выведенную концами за пределы камеры. Для компактности плавильная камера снабжена съемными камерами 5 и 12.

Приводы печей должны обеспечивать две скорости подачи электрода (заготовки) и вытягивания слитка: рабочую и маршевую. В нашей стране до последнего времени в основном применяли электрический привод, однако на новых (крупных) печах в механизмах вытягивания слитков используют гидравлический привод с программным управлением.

Наибольшее распространение получили электрические приводы, снабженные двускоростными редукторами индивидуального изготовления с подвижной шестерней или встроенными электромагнитными муфтами и приводы с дифференциальными или планетарными редукторами. Приводы отдельных печей различаются между собой в основном передаточным отношением зубчатого зацепления и мощностью.

Рис. 183. Печь ПДП

4.7. ПРИВОДЫ МЕХАНИЗМОВ ПЕЧЕЙ ВДП, ЭЛП, ЭШП, ПДП

На рис. 184, а показана кинематическая схема привода, в котором переключение с рабочей скорости на маршевую и наоборот осуществляется подвижной шестерней 4. При рабочей скорости вращение выходному валу 1 сообщается от электродвигателя постоянного тока (минимальные обороты) через червячную пару 5, подвижную шестерню 4, неподвижную шестерню 6, блок-шестерни 2 – 3 и 7 – 8 и шестерню 9, а при маршевой скорости (максимальные обороты двигателя) – через червячную пару 5, подвижную шестерню 4 и шестерню 9.

Рис. 184. Приводы механизмов печей ВДП, ЭЛП, ЭШП и ПДП

На рис. 185, б показана схема привода с двумя червячными редукторами и электромагнитными муфтами, служащими для переключения скоростей. При рабочей скорости вращение выходному валу 1 сообщается от электродвигателя постоянного тока через червячные пары 2 и 7 и коническую передачу 8, а при маршевой – через червячную пару 2, коническую передачу 3, цилиндрические шестерни 4, электромагнитные муфты 5, 6 и коническую передачу 8.

Для механизмов подачи заготовки (электрода) и вытягивания слитков все чаще применяют приводы с дифференциальными редукторами (рис. 185, в). Такой редуктор состоит из двух червячных пар 2, конического дифференциала 3 и двух входных и одного выходного 1 валов. Для возможности получения рабочей скорости привод дополнительно снабжен стандартным червячным редуктором 4.

В механизмах вращения заготовки (в печах ЭЛП и ПДП), как правило, применяют редукторы индивидуального изготовления (рис. 185, г). Компактность привода достигается в результате применения в редукторе блок-шестерен и фланцевого крепления электродвигателя. Вращение выходному валу 1 сообщается от электродвигателя постоянного тока через шестерню 4, блок-шестерни 2 и шестерню 3.

4.8. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И ТИТАНА

4.8.1. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ

Современная промышленность производит магний двумя способами: электролитическим и термическим.

Получение магния электролитическим способом состоит из нескольких стадий, основными из которых являются: 1) получение чистых безводных солей магния; 2) электролиз этих солей в расплавленном состоянии; 3) рафинирование магния.

Различают несколько вариантов по способу получения солей (хлорирование магнезита, обезвоживания хлористого магния и т.д.) и по способу электролиза расплавов (разный состав солей - карналлит, хлористый магний и т.д.).

При получении магния термическими способами оксид магния восстанавливают углеродом, кремнием или другими восстановителями при высокой температуре и относительно глубоком вакууме. Название того или иного способа (углетермический, силикотермический) определяется характером восстановителя.

Производство магния термическим способом состоит из следующих основных стадий: 1) подготовки восстановителя и исходных материалов; 2) восстановления и конденсации паров магния; 3) сплавления кристаллов конденсированного магния и получения слитков металла.

Имеется несколько вариантов углетермического и силикотермического способов, отличающихся аппаратурой и видом применяемого сырья (магнезит, доломит и т.д.).

Достигнутый технический прогресс в получении магния электролизом и большая распространенность в природе сырья для получения безводного хлористого магния способствовали развитию этого способа и сохранению его как основного, несмотря на значительные успехи, достигнутые в производстве магния термическими способами.

4.8.1.1. ОБОРУДОВАНИЕ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО СПОСОБА ПОЛУЧЕНИЯ МАГНИЯ

Подобно алюминию магний получают электролизом расплавленных солей. Основой электролита является хлорид магния. Для снижения температуры плавления электролита и электросопротивления в него добавляют хлориды натрия, кальция и калия, небольшие количества фторидов натрия и кальция. Добавки фторидов способствуют коалесценции и росту капель магния, выделившихся на катоде.

Для приготовления электролита используют безводные соли. Безводный хлорид магния получают хлорированием оксида магния и обезвоживанием карналлита и бишофита.

Оборудование для производства хлористого магния.Обезвоживание искусственного карналлита осуществляют в две стадии. На первой стадии содержание воды в карналлите уменьшается с 36 – 37 до 3 – 5 %; карналлит при этом остается в твердом состоянии.

Трубчатые печи, применяемые в России, имеют барабан длиной 25 – 45 и диаметром 2,2 – 3,5 м. Внутри барабана предусмотрено перегребающее устройство, собранное из уголков, приваренных к барабану. Полки перегребающего устройства захватывают карналлит и сбрасывают его на горизонтальный поток газов, в результате чего создается большая поверхность испарения. Частота вращения барабана 0,8 – 1,2 мин-1. Конструкция трубчатых вращающихся печей была подробно рассмотрена ранее.

Дата добавления: 2016-12-27; просмотров: 2600;