Современные тенденции в области проектирования технологических процессов изготовления деталей

Эскизное и техническое проектирование самолета и проектирование процессов его изготовления составляют наибольшую трудоемкость в подготовке производства, что вызывает необходимость в повышении производительности труда проектировщиков.

Повышение производительности умственного, творческого труда, каким является труд проектировщиков, возможно, если выделить такие его элементы, которые имеют достаточное содержательное описание и поддаются формализации. При этом орудиями труда проектировщика служат электронно-вычислительные машины (ЭВМ).

Составной частью технического проектирования является проектирование процессов изготовления изделий по ранее разработанному проекту (чертежу), которое и рассматривается далее с точки зрения возможностей использования ЭВМ.

Разработка АСПТП — автоматизированных систем проектирования технологических процессов связана с предварительным выяснением первичной информации — содержательного знания о том, что необходимо и возможно проектировать с использованием ЭВМ. Неоценимую роль в этом отношении играет накопленный человечеством опыт в виде описаний и обобщений, например, типизация технологических процессов.

Многие разработчики АСПТП обращаются именно к типизации технологических процессов как в первичной содержательной информации, что требует краткого анализа.

Типизация предполагает классификацию и разработку технологических процессов по двум направлениям. Первое направление, которое можно назвать дедуктивной типизацией, связано с классификацией разнообразных деталей и с большим числом типов деталей. Второе направление, которое назовем индуктивной типизацией, предполагает углубленное изучение предмета обработки.

К настоящему времени наиболее разработана дедуктивная типизация, получившая значительное распространение в мелкосерийном производстве. Индуктивная типизация разработана незначительно, на уровне некоторых технологических операций и переходов в границах дедуктивной типизации.

Дедуктивная типизация, в результате которой четко определяется схема технологического процесса и выясняются типовые технологические операции, привлекает наибольшее внимание разработчиков АСПТП. Но при этом не остаются незамеченными и недостатки дедуктивной типизации: громоздкость классификации деталей, определяемая оптимальной степенью типизации; пригодность для конкретного предприятия, связанная с учетом конкретных производственных условий; оптимальность типового технологического процесса, требующая периодической его переработки в связи с техническим прогрессом — появлением новых частных процессов.

.Методы типизации, технологические правила, традиции и характер работы технологов на различных предприятиях разные. Поэтому алгоритмы и программы, построенные на базе этих методов, носят частный характер. Они пригодны лишь для одного предприятия и не могут без значительной переделки применяться на других заводах с другим составом оборудования и оснастки. Эти недостатки сдерживают до некоторой степени широкое внедрение в промышленность машинных методов проектирования.

Таким образом, типизация технологических процессов с точки зрения ее использования при разработке АСПТП выявляет существенное противоречие между дедуктивной и индуктивной типизацией. Дедуктивная типизация дает схему технологического процесса для конкретных производственных условий, которую, строго говоря, нельзя положить в основу индуктивной типизации. Индуктивная типизация требует принципов классификации п унификации элементов технологического процесса, которые связаны со схемой технологического процесса, определяющей не только физическую сущность и количество унифицированных элементов, но и селективное их использование. Такой объективной схемы технологического процесса дедуктивная типизация не дает.

Для разрешения этого противоречия, очевидно, необходим такой методологический подход, такая классификация элементов изделия, полуфабрикатов, заготовок и технологических процессов, при которых комбинации этих элементов, взятые в комплексе, позволяли бы с наибольшим эффектом достигать цели при любом масштабе производства.

В первую очередь, оказалось необходимым определить принципы классификации технологических процессов и на основе этих принципов произвести их классификацию.

Структурный анализ и синтез предметов и процессов производства позволил выделить три объективно существующих класса процессов, свойственных любому машиностроительному предприятию: заготовительно-обработочные; монтажно-сборочные и регулировочно-испытательные. Для подробной классификации выделим первый класс — заготовительно-обработочные процессы, т. е. процессы изготовления деталей.

В основу классификации процессов первого класса положен энергетический признак, т. е. энергия, подводимая в зону обработки (механическая, электрическая, химическая, тепловая и т. д.), или особые свойства формообразования деталей, а также новое понятие о частном процессе, сущность которого определяется данной физической теорией.

Такая аналитическая классификация необходима для выявления и познания массива существующих многочисленных процессов изготовления деталей.

Для селективного использования — выбора из массива технологических процессов таких процессов, которые необходимы в конкретном случае, — потребовалась другая, синтетическая или комплексная классификация.

Результатом комплексной классификации явились принципиальные структурные схемы технологических процессов для каждого комплексного класса и его подклассов, инвариантные конкретным производственным условиям. Это свойство принципиальных структурных схем позволяет положить их в качестве исходной информации в основу разработки АСПТП изготовления деталей самолета,

Сущность комплексного метода проектирования технологических процессов состоит в том, что состояние предмета обработки — физического тела — до и после его заданного изменения рассматривается как импликация — отношение между посылкой и выводом по формуле — «Если ... то», или иначе — как отношение между однородными понятиями меньшего и большего объема. Например, заготовку можно представить как множество поверхностей , ограничивающих ее внешние и внутренние контуры. Деталь также представляет собой множество поверхностей, ограничивающих ее внешние и внутренние контуры. Очевидно, существует некоторое универсальное множество поверхностей F, подмножествами которого являются указанные выше множества. Следовательно, понятия о заготовке и детали с точки зрения их геометрических параметров однородны.

Однако количество поверхностей конкретной заготовки всегда меньше количества поверхностей детали изготовляемой из данной заготовки. Из этого следует, что однородные понятия имеют меньший и больший объем, а это и определяет необходимый поэтапный процесс превращения заготовки в деталь.

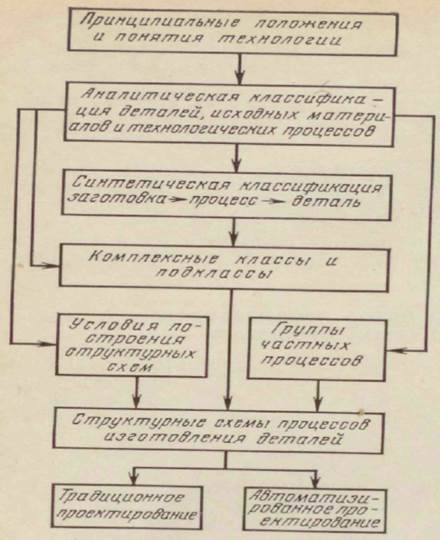

Такой подход распространяется не только на геометрические, но и на другие физико-механические параметры объектов — «заготовка — деталь» (упрочнение, образование покрытий и т. д.). На рис. представлена схема разработки комплексного метода проектирования процессов изготовления деталей. Как видно из этой схемы, исходными данными для разработки комплексного метода являются принципиальные положения и понятия, а также аналитическая классификация деталей (проектов), применяемых для их изготовления исходных материалов и процессов.

|

Синтетическая классификация рассматривает исходные материалы, деталь (в проекте) и процесс превращения исходных материалов в деталь в комплексе с целью определения комплексных классов и подклассов.

Определение комплексных классов. Технологический процесс изготовления детали зависит не только от ее конструктивного оформления п заданных физико-механических свойств, но и (в основном) от внешней характеристики, т. е от формы, размеров, точности, шероховатости поверхностей полуфабриката или заготовки.

Очевидно, в основе любого технологического процесса изготовления детали лежит вполне определенный процесс формообразования, который является следствием необходимого и целесообразного устранения различий между геометрическими параметрами детали и полуфабриката или специальной заготовки для нее.

Если физико-механические свойства полуфабриката или специальной заготовки заранее определяются проектом и обеспечение этих свойств детали практически не связано с изменением ее формы и размеров, то остаются лишь геометрические различия между проектом детали и выбранными для ее изготовления полуфабрикатом или специальной заготовкой. Эти различия устраняются с помощью вполне определенного процесса формообразования. В отдельных случаях, когда для изготовления деталей используют точные специальные заготовки, основной процесс формообразования исключается, так как геометрические различия между такой заготовкой и проектом (чертежом) детали будут незначительными или их не будет вовсе.

Следовательно, многочисленные и разнообразные по свойствам детали самолета (в проекте), так же как и полуфабрикаты и специальные заготовки имеют взаимные связи — общие признаки, которые в основном и определяют технологический процесс — его принципиальное содержание.

Такими общими наиболее существенными признаками, связывающими полуфабрикат или заготовку с деталью и определяющими наиболее важный элемент технологического процесса изготовления детали — процесс формообразования, являются:

- соответствие формы полуфабриката или заготовки (по контуру и сечениям) форме детали;

- соответствие размеров и точности полуфабриката или заготовки по контуру и сечениям размерам и точности детали;

- соответствие класса шероховатости основных необрабатываемых поверхностей полуфабриката или заготовки классу шероховатости основных поверхностей детали.

Используя перечисленные геометрические признаки, все детали планера самолета и относящиеся к ним полуфабрикаты и заготовки можно разделить на пять комплексных классов

Дата добавления: 2021-04-21; просмотров: 142;