Ультразвуковая сварка.

Холодная сварка.

Холодную сварку выполняют без нагрева при нормальных и пониженных температурах. Физическая сущность процесса заключается в сближении свариваемых поверхностей до образования металлических связей между ними. Такое сближение достигается приложением больших удельных усилий в месте соединения. В результате происходит совместная пластическая деформация. Большое усилие сжатия обеспечивает разрушение пленки оксидов на свариваемых поверхностях и образование чистых поверхностей металла. При холодной сварке свариваемые поверхности очищают от адсорбированных жировых пленок.

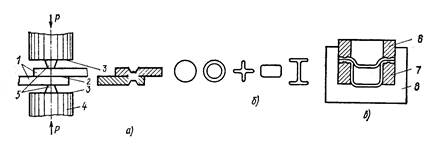

Холодной сваркой выполняют точечные, шовные и стыковые Соединения. На рис.1,а представлена схема холодной точечной сварки. Свариваемые заготовки 1 с тщательно зачищенной поверхностью 2 в месте соединения помещают между пуансонами 4, имеющими выступы 5. При сжатии пуансонов усилием Р выступы 5 вдавливаются в металл до тех пор, пока поверхности 3 пуансонов не упрутся в наружную поверхность свариваемых заготовок. Форма сваренной точки зависит от формы выступа в пуансоне (рис.1,б).

Для холодной шовной сварки применяют специальные ролики. Непрерывное соединение может быть получено путем сдавливания Одновременно по всей длине соединения или путем прокатывания ролика. Швы, образующие замкнутый контур небольшой длины в виде кольца, прямоугольника и т. п., получают контурной сваркой. На рис. 1, в дана схема сварки полых деталей по контуру. Пуансоны 6 и 7 строго центрируют с помощью корпуса 8.

Рис. 1. Схема холодной сварки

Холодной сваркой сваривают металлы и сплавы толщиной 0,2-15 мм. Удельные усилия, зависящие от состава и толщины свариваемого материала, в среднем составляют 150-1000 МПа. Холодной сваркой в основном сваривают однородные или неоднородные металлы и сплавы, обладающие высокой пластичностью при нормальной температуре. В недостаточно пластичных металлах при больших деформациях могут образоваться трещины. Высокопрочные металлы и сплавы холодной сваркой не сваривают, так как для этого требуются очень большие удельные усилия, которые практически трудно осуществить. Хорошо свариваются сплавы алюминия, кадмия, свинца, меди, никеля, золота, серебра, цинка и тому подобные металлы и сплавы. К преимуществам этого способа относятся малый расход энергии, значительное изменение свойства металла.

Для соединения холодной точечной сваркой могут быть использованы любые прессы (винтовые, гидравлические, рычажные, эксцентриковые), кроме того, специализированные установки для стыковой холодной сварки.

Сварка трением.

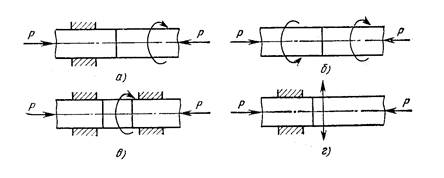

Сварка трением относится к процессам, в которых используются взаимное перемещение свариваемых поверхностей, давление и кратковременный нагрев. Сварка трением происходит в твердом состоянии при взаимном скольжении двух заготовок, сжатых силой Р. Работа, совершаемая силами трения при скольжении, превращается в теплоту, что приводит к интенсивному нагреву трущихся поверхностей. Трение поверхностей осуществляется вращением или возвратно-поступательным перемещением сжатых заготовок (рис.2). В результате нагрева и сжатия происходит совместная пластическая деформация. Сварное соединение образуется вследствие возникновения металлических связей между чистыми (ювенильными) контактирующими поверхностями свариваемых заготовок. Оксидные пленки на соединяемых поверхностях разрушаются в результате трения и удаляются за счет пластической деформации в радиальных направлениях.

Рис. 2. Схемы сварки трением: а - с вращением одной детали;

б - с вращением обеих деталей; в - с вращающейся вставкой;

г- с возвратно-поступательным движением одной детали

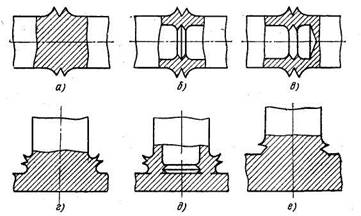

Основные параметры сварки трением: скорость относительного перемещения свариваемых поверхностей, продолжительность нагрева, удельное усилие, пластическая деформация, т.е. осадка. Требуемый для сварки нагрев обусловлен скоростью вращения и осевым усилием. Для получения качественного соединения в конце процесса необходимо быстрое прекращение движения и приложение повышенного давления. Параметры режима сварки трением зависят от свойств свариваемого металла, площади сечения и конфигурации изделия. Сваркой трением соединяют однородные и разнородные металлы и сплавы с различными свойствами, например медь со сталью, алюминий с титаном и др. На рис.3 показаны основные типы соединений, выполняемых сваркой трением. Соединение получают с достаточно высокими механическими свойствами. В промышленности сварку трением применяют при изготовлении режущего инструмента, различных валов, штоков с поршнями, пуансонов и т.п. При сварке трением по сравнению с контактной стыковой сваркой снижаются затраты энергии (в 5-10 раз) и требуемые мощности.

Рис.3. Типы сварных соединений сварки трением: а - сварка стержней встык; б - сварка труб встык; в - сварка встык стержня с трубой; г - приварка стержня к листу; д - приварка трубы к листу;

е - приварка стержня к массивной детали

Для сварки трением выпускают серийные машины МСТ-23, МСТ-35 и МСТ-41 мощностью 10, 20 и 40 кВт; в виде исключения после соответствующей реконструкции используют обычные металлорежущие станки (токарные, фрезерные, сверлильные).

Ультразвуковая сварка.

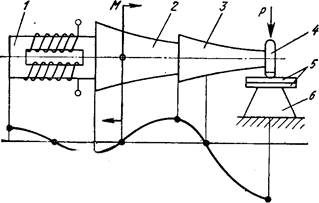

Ультразвуковая сварка относится к процессам, в которых используют давление, нагрев и взаимное трение свариваемых поверхностей. Силы трения возникают в результате действия на заготовки, сжатые осевой силой Р, механических колебаний с ультразвуковой частотой. Для получения механических колебаний высокой частоты используют магнитострикционный эффект, основанный на изменении размеров некоторых материалов под действием переменного магнитного поля. Изменения размеров магнитострикционных материалов очень незначительны, поэтому для увеличения амплитуды концентрации энергии колебаний и для передачи механических колебаний к месту сварки используют волноводы, в большинстве случаев сужающейся формы.

При ультразвуковой сварке (рис.4) свариваемые заготовки 5 размещают на опоре 6. Наконечник 4 рабочего инструмента 3 соединен с магнитострикционным преобразователем 1 через трансформатор 2 продольных упругих колебаний, представляющих собой вместе с рабочим инструментом волновод. Нормальная сжимающая сила Р создается моментом М в узле колебаний. В результате ультразвуковых колебаний в тонких слоях контактирующих поверхностей создаются сдвиговые деформации, разрушающие поверхностные пленки.

Тонкие поверхностные слои металла нагреваются, металл в этих слоях немного размягчается и под действием сжимающего усилия пластически деформируется. При сближении поверхностей на расстояние действия межатомных сил между ними возникает прочная связь. Сравнительно небольшое тепловое воздействие на свариваемые материалы обеспечивает минимальное изменение их структуры, механических и других свойств. Например, при сварке меди температура в зоне контакта не превышает 600 0С, а при сварке алюминия 200-300 0С. Это особенно важно при сварке химически активных металлов.

Рис. 4. Схема ультразвуковой сварки

Ультразвуковой сваркой можно получать точечные и шовные соединения внахлестку, а также соединения по замкнутому контуру. При сварке по контуру, например, по кольцу, в волновод вставляют конический штифт, имеющий форму трубки. При равномерном поджатии заготовок к свариваемому штифту получают герметичное соединение по всему контуру. Ультразвуковой сваркой можно сваривать заготовки толщиной до 1 мм и ультратонкие заготовки толщиной до 0,001 мм, а также приваривать тонкие листы и фольгу к заготовкам неограниченной толщины. Снижение требований к качеству свариваемых поверхностей позволяет сваривать плакированные и оксидированные поверхности и металлические изделия, покрытые различными изоляционными пленками. Этим способом можно сваривать металлы в однородных и разнородных сочетаниях, например алюминий с медью, медь со сталью и т.п. Ультразвуковым способом сваривают и пластмассы, однако в отличие от сварки металлов к заготовкам подводятся поперечные ультразвуковые колебания.

Ультразвуковую сварку применяют в приборостроении, радиоэлектронике, авиационной промышленности и других отраслях.

Сварка взрывом.

Сварку взрывом можно отнести к видам сварки с оплавлением при кратковременном, нагреве на воздухе, так как на отдельных участках наблюдаются зоны металла, нагретые до оплавления. Однако на других участках температура может быть невысока, и здесь процесс приближается к холодной сварке.

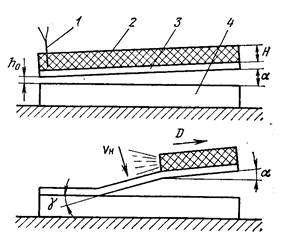

Большинство технологических схем сварки основано на использовании направленного (кумулятивного) взрыва (рис.5). Соединяемые поверхности двух заготовок 4 и 3, в частности пластин, одна из которых неподвижна и служит основанием, располагают под углом ос друг к другу на расстоянии h0. На заготовку 3 укладывают взрывчатое вещество 2 толщиной Н, а со стороны, находящейся над вершиной угла, устанавливают детонатор 1. Сваривают на жесткой опоре. Давление, возникающее при взрыве, сообщает импульс расположенной под зарядом пластине. Детонация взрывчатого вещества с выделением газов и теплоты происходит с большой скоростью (несколько тысяч метров в секунду).

Рис.5. Схема сварки взрывом

В месте соударения метаемой пластины с основанием образуется угол g, который перемещается вдоль соединяемых поверхностей. При соударении из вершины угла выдуваются тонкие поверхностные слои, оксидные пленки и другие загрязнения. Соударение пластин вызывает течение металла в их поверхностных слоях. Поверхности сближаются до расстояния действия межатомных сил взаимодействия, и происходит схватывание по всей площади соединения. Продолжительность сварки взрывом не превышает нескольких микросекунд. Этого времени недостаточно для протекания диффузионных процессов, сварные соединения не образуют промежуточных соединений между разнородными металлами и сплавами.

Прочность соединений, выполненных сваркой взрывом, выше прочности соединяемых материалов. Разрушение при испытании происходит на некотором расстоянии от плоскости соединения по наименее точному металлу. Это объяснятся упрочнением тонких слоев металла, прилегающих к соединенным поверхностям, при их пластической деформации. Параметры сварки взрывом: скорость детонации D, нормальная скорость Vн метаемой пластины при соударении с основанием и угол g их встречи при соударении. Скорость детонации, определяемая типом взрывчатого вещества и толщиной его слоя, должна обеспечивать образование направленной (кумулятивной) струи без возникновения опасных для металла ударных волн.

Сварку взрывом используют при изготовлении заготовок для проката биметалла, плакирования поверхностей конструкционных сталей металлами и сплавами с особыми физическими и химическими свойствами, при сварке заготовок из разнородных материалов. Целесообразно сочетание сварки взрывом со штамповкой и ковкой.

Дата добавления: 2016-12-16; просмотров: 1615;