Сущность и общая технология процесса волочения.

Процесс волочения заключается в протягивании заготовки через постепенно сужающееся отверстие в инструменте (волоке). Этим способом получают тончайшую проволоку диаметром до 0,005 мм, прутки диаметром до 100 мм и трубы диаметром 0,5-400 мм.

При волочении поперечные размеры заготовки уменьшаются, а длина увеличивается. Размеры сечения получаются точными (4-2-й класс), а качество поверхности высоким (7-9-й класс чистоты). Отсутствуют потери металла в виде стружки.

Волочением обрабатываются стали всех марок, цветные металлы и их сплавы.

Технологический процесс волочения состоит из следующих операций.

1. Предварительная термическая обработка заготовки с целью снятия наклепа и получения необходимой структуры металла. В качестве такой обработки применяется отжиг или патентирование (нагрев металла до температуры выше критической и последующее охлаждение в расплавленных солях или свинце, имеющих температуру 450-500 0С).

2. Заострение концов заготовки, для того чтобы можно было протянуть ее сквозь волоку и захватить клещами волочильного стана.

3. Очистка от окалины механическим, химическим или электрохимическим способом. Наибольшее распространение получил химический метод, заключающийся в травлении заготовок в растворах серной или соляной кислоты, а также в смесях кислот, Протравленные заготовки тщательно промываются водой, сначала горячей, а затем холодной.

4. Нанесение под смазочного слоя путем желтения, меднения, фосфатирования, известкования. Подсмазочный слой должен хорошо удерживать смазку и препятствовать налипанию металла на инструмент.

При желтении поверхность заготовки покрывается тонким слоем гидрата окиси железа (желтого цвета).

Меднение производится погружением заготовки в раствор медного купороса, при этом на ней осаждается тонкий слой меди.

Фосфатирование представляет собой процесс получения пленки фосфата на поверхности заготовки. Эта пленка пористая, хорошо удерживающая смазку.

Известкование есть процесс осаждения тонкого слоя извести на поверхности заготовки при погружении ее в кипящий известковый раствор.

5. Волочение в один или несколько проходов, в зависимости от необходимой величины обжатия.

6. Межоперационная и, если необходимо, послеоперационная термическая обработка для снятия наклепа. Если проводится межоперационная обработка, то после нее необходимо снова выполнить подготовительные операции - травление, промывку, сушку, нанесение подсмазочного слоя.

7. Отделка готовой продукции: отрезка заостренных концов, разрезка в размер.

Волочение производится через волоки, которые могут быть сплошными, составными, роликовыми. Волока представляет собой кольцо, которое изготовляется из инструментальной стали (для прутков и труб больших диаметров), из твердых сплавов (для профилей мелких и средних размеров) и из алмазов (для волочения тончайшей стальной проволоки). Для увеличения прочности волока запрессовывается в бальную обойму.

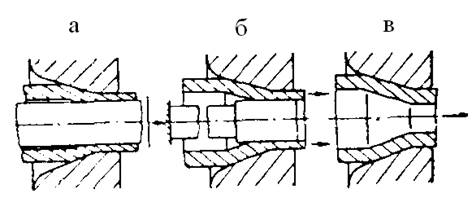

При волочении ряда профилей (квадрат, шестигранник и другие) применяются составные волоки, которые значительно проще в изготовлении и отличаются универсальностью. Волочение труб с утонением стенок выполняется на коротких неподвижных (рис.2,а) и длинных подвижных оправках (pис.2,б), а также без оправки (рис.2,в) для уменьшения наружного диаметра трубы. В последние годы получили распространение новые методы волочения: с противонатягом, с наложением вибраций, с применением ультразвука и другие.

Рис. 2. Волочение труб

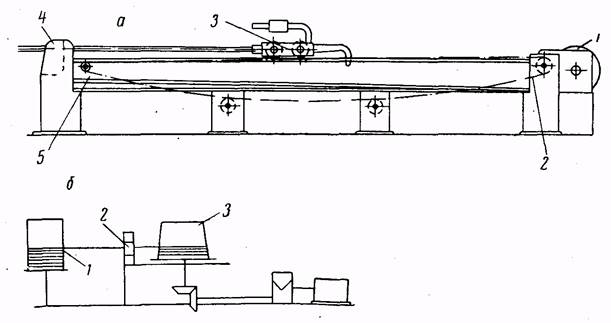

Машины, на которых выполняются операции волочения, называются волочильными станами. Станы подразделяются на цепные и барабанные. У первых обрабатываемый металл имеет прямолинейное движение (рис.3,а), у вторых наматывается на барабан (рис.3,б).

Цепные станы (рис.3,а) имеют станину 5, бесконечную волочильную цепь 2, тележку с захватами 3, стойку для крепления волоки 4, двигатель и редуктор 1. Вращение от электродвигателя через редуктор и звездочку передается волочильной цепи. Заостренный конец протягиваемого прутка пропропускается через волоку, установленную в стойке, и захватывается захватами волочильной тележки. Тележка имеет крюк, которым она сцепляется с волочильной цепью и двигается вместе с ней, протягивая пруток через волоку.

Рис.3. Цепной и барабанный волочильный станы

Длина протягиваемых прутков ограничивается размерами станины и не превышает обычно 15 м. Станы строятся с тяговым усилием от 0,5 до 150 т. Скорость волочения 1,5-2 м/сек. Современные станы работают по автоматическому циклу.

Барабанные станы могут быть однократного и многократного волочения. У первых (рис.3,б) процесс идет следующим образом. Бунт проволоки одевается на фигурку 1, заостренный конец проволоки пропускается через волоку 2 и закрепляется на тянущем барабане 3. При вращении барабана проволока протягивается через волоку.

Дата добавления: 2016-12-16; просмотров: 3508;