Фильтрации масла у современных авиационных ГТД.

Из представленных материалов видна важная роль фильтрующих устройств, обеспечивающих требуемую чистоту масла при высокой эксплуатационной технологичности с учетом соответствующих требований Авиационных правил.

При разработке новых фильтров для авиадвигателей в настоящее время конструкторы руководствуются следующими принципами:

- повышение тонкости фильтрации масла при приемлемых габаритах фильтров, малой их массе и минимально возможном гидравлическом сопротивлении;

- переход с очищаемых фильтроэлементов на одноразовые сменные.

1) Как известно, абсолютная тонкость очистки масла определяется максимальным диаметром частицы искусственного загрязнителя, прошедшей через фильтрующий материал. Многочисленные научные исследования показывают, что за счет чистоты рабочей жидкости может быть продлен срок службы узлов трения компонентов. Одно из самых известных исследований, обосновывающее преимущества сверхтонкой очистки, было проведено П. Макферсоном [18]. При испытании подшипников качения изменяли только фильтрующую способность масляного фильтра, а следовательно, чистоту масла на испытательном стенде. Каждый подшипник испытывали до появления “питтинга”. Результаты испытаний (зависимость относительной долговечности подшипника от абсолютной тонкости фильтрации) показаны на рис.30.

Эти результаты четко показывают, что чем выше тонкость фильтрации (т.е. чем чище рабочая жидкость), тем больше относительный срок службы подшипника. Данная зависимость имеет вид гиперболы. Видно, что резкое увеличение относительной долговечности подшипника достигается при тонкости фильтрации менее 10 мкм.

Таким образом, очевидно, что вопрос о повышении тонкости фильтрации в масляных системах ГТД становится все более актуальным, так как, с одной стороны, имеет место увеличение нагрузок на подшипники и усложнение условий их работы (увеличение рабочих температур), а с другой - экономическая ситуация обуславливает необходимость иметь высокий ресурс двигателя для повышения его конкурентоспособности.

Помимо увеличения долговечности подшипников, система тонкой фильтрации обеспечивает:

- уменьшение трудозатрат и времени на обслуживание масляной системы;

- повышение ресурса насосов;

- повышение ресурса и исключение заклинивания клапанов;

- общее увеличение надежности двигателя.

Рис.30. Влияние степени очистки на долговечность подшипника по Макферсону

2) Вторым важным принципом, которым руководствуются конструкторы при разработке новых фильтров, является отказ от использования набора дисковых сетчатых фильтроэлементов (которые в эксплуатации необходимо промывать, что приводит к увеличению трудоемкости обслуживания двигателя) и переход на фильтроэлементы, подлежащие замене при их засорении выше определенной степени.

При этом важным моментом является рациональный выбор фильтрующего материала. Так, например, в масляных системах промышленных установок широко используют бумажные фильтроэлементы (из-за их относительной низкой стоимости). Но для авиационных двигателей, где температура масла превышает 100оС, их применение практически исключено. Исходя из этого, для авиационных ГТД возникла необходимость в переходе на новые типы фильтроэлементов, лишенные вышеперечисленных недостатков.

Фильтрующий материал для тонкой фильтрации масла в современных авиационных двигателях должен обладать следующими качествами:

- высокой пористостью (живым проходным сечением);

- достаточно высокой удельной грязеемкостью;

- высокими показателями качества фильтрующих свойств (тонкостью фильтрации, удельной пропускной способностью и др.) и не снижать эти показатели в течении заданного времени;

- требуемой механической прочностью, в том числе при воздействии вибрационных и тепловых нагрузок;

- стойкостью к очищаемой жидкости во всем диапазоне рабочих температур;

- отсутствием негативного влияния на физико-химические свойства очищаемого масла и исключение возможности его загрязнения частицами из фильтрующего материала в процессе эксплуатации;

- малым гидравлическим сопротивлением при высокой удельной пропускной способности;

- способностью к полной утилизации (без загрязнения окружающей среды);

-обладать удовлетворительными экономическими показателями – быть недорогим, несложным в производстве, изготавливаться из недефицитного сырья.

В настоящее время рациональным вариантом решения этих проблем является использование материала, состоящего из двух стекловолоконных пористых тканей, между которыми в хаотическом порядке расположены зафиксированные между собой кусочки стеклянных волокон. Размер пор между ними может достигать 0,6 мкм. Стеклянные волокна стойки к агрессивным компонентам синтетических масел. Стекловолоконный фильтрующий материал обладает высокой прочностью и может работать при температуре примерно 400°С. Кроме того, он не склонен к облипанию его волокон слоем поляризованных молекул, резко уменьшающему пропускную способность фильтрующего материала. В процессе работы он не разлагается, а при утилизации из него не выделяются токсические вещества. Материал имеет высокую грязеёмкость и большой срок службы. Фильтрующий материал закрепляют на цилиндрическом гофрированном каркасе фильтроэлемента. В процессе эксплуатации в составе ГТД при срабатывании сигнализации о загрязнении фильтроэлемента его заменяют новым.

Таким образом, необходимо подчеркнуть: по сравнению с металлическими сетками стекловолоконный фильтрующий материал имеет весьма важное преимущество, заключающегося в том, что на нём не происходит прогрессирующего налипания смолистообразных продуктов термического разложения масла. Кроме того, фильтроэлементы из стекловолокна значительно дешевле фильтрующих устройств, использующих металлические сетки. Поэтому прогресс в повышении тонкости фильтрации масла возможен только за счёт использования стекловолоконных фильтрующих материалов.

Конструкция фильтра, представленного на рис.27, после замены в нем фильтропакета гофрированным фильтроэлементом из стекловолокна показана на рис.31.Этот фильтроэлемент состоит из полой втулки (перфорированный цилиндр), гофрированного фильтровального материала и верхнего и нижнего фланцев. В свою очередь фильтровальный материал состоит из наружной и внутренней металлической сетки и двух листов стекловолокна.

Рис.31. Конструкция масляного фильтра с гофрированным фильтроэлементом

1-корпус фильтра; 2-фланец; 3-винт; 4-крышка фильтра; 5-планка; 6-маховик;7-гайка;

8-клапан перепускной; 9-место для датчика перепада давления; 10- фильтроэлемент

Высокие требования, предъявляемые к тонким масляным фильтрам авиационных ГТД, по перечисленным показателям, как было отмечено, отмели все, многие годы используемые традиционные фильтрующие материалы в пользу комбинированного стекловолоконного фильтрующего материала, который будет использован в новых разработках перспективных двигателей.

В настоящее время благодаря развитию фильтрационной техники почти во всех зарубежных крупноразмерных авиационных ГТД абсолютная тонкость очистки масла достигла 25-30 мкм, и ведутся работы по ее дальнейшему повышению. Ведущую роль в этих разработках играет корпорация Pall – крупнейшая в мире фирма в области фильтрации жидкости и газов, работает на этом рынке уже более 50-ти лет. Технический опыт, спектр продукции и сфера влияния компании, в мире, не имеют равных, их продукция широко используется для фильтрации топлива, гидравлических и смазочных масел и др..

Ее партнерами являются такие самолётные компании как Боинг и Эрбас, а также двигательные фирмы Роллс-Ройс, Пратт-Уитни и Дженерал Электрик. В России компания работает уже около 25-ти лет. В настоящее время ведутся совместные разработки с опытно-конструкторскими бюро авиационного моторостроения ЗМКБ «Прогресс» (Запорожье), «Завод им. В.Я. Климова» (Санкт-Петербург), «НПО Сатурн» (Москва). В «ОАО СНТК им Н.Д. Кузнецова» также намечено проведение испытаний на двигателе НК-93 маслофильтра со стекловолоконными фильтроэлементами. с тонкостью очистки масла ~ 20 мкм.

В 2006 году на правительственном уровне было достигнуто соглашение о создании в нашей стране совместного с фирмой Pall предприятия по выпуску фильтроэлементов из стекловолоконного материала, а также фильтров в виде отдельных агрегатов для использования в масляных системах ГТД и в гидросистемах самолётов.

Центрифуги

Опыт эксплуатации авиационных ГТД показывает, что одной из возможных причин нарушения нормальной работы их масляных систем является недопустимое содержание воздуха в масле, поступающем в двигатель.

В процессе смазки и охлаждения подшипников ротора двигателя, приводов агрегатов и зубчатых передач масло интенсивно раздробляется и перемешивается с воздухом, в результате чего образуется масловоздушная смесь (типа эмульсии). К тому же, как ранее было отмечено, откачивающие насосы имеют многократный запас производительности (относительно количества прокачиваемого масла). Поэтому у ГТД в откачиваемой масловоздушной смеси содержание воздуха составляет от 50 до 80%. Учитывая сжимаемость этой смеси, очевидно, что без осуществления ее сепарации невозможно создать требуемую величину давления масла за нагнетающим насосом. Поэтому одним из необходимых условий обеспечения нормального функционирования масляной системы является непрерывное удаление воздуха из масловоздушной смеси, откачиваемой из узлов двигателя, т.е. отделение от масла воздуха.

В зарубежном двигателестроении для сепарации откачиваемой масловоздушной смеси предпочтение отдают статическим воздухоотделителям. Так, фирмы «Дженерал Электрик» и «Пратт Уитни» используют воздухоотделители циклонного типа (с тангенциальным входом масловоздушной смеси), а фирма «Ролс-Ройс» применяет воздухоотделители типа «лоток» (см. рис. .). В отечественном двигателестроении наиболее распространенным способом сепарации масловоздушной смеси, является использование в системе кондиционирования приводных центробежных воздухоотделителей (центрифуг).

К конструкциям центрифуг у современных ГТД предъявляют следующие требования:

- компактность и высокое конструктивно-весовое совершенство;

- обеспечение эффективной сепарации масловоздушной смеси;

- наличие достаточного запаса по пропускной способности агрегата;

- надёжное функционирование в течение установленного ресурса работы двигателя (особенно это важно для конструкции ГТД, в которой центрифуга выполнена встроенной внутри коробки агрегатов);

- технологичность конструкции агрегата;

- минимальная трудоёмкость технического обслуживания.

11.1. Конструкции центрифуг

1) Принцип действия центрифуги основан на разделении фаз масловоздушной смеси в поле центробежных сил. Во вращающемся рабочем колесе воздухоотделителя (крыльчатке) поток закручивается лопатками, воздух поступает через отверстия внутрь полого вала центрифуги и далее отводится, как правило, в маслобак. Масло отбрасывается к периферии крыльчатки, а из нее с высоким давлением поступает в выходной коллектор центрифуги, и далее по трубопроводу - в маслоохладитель.

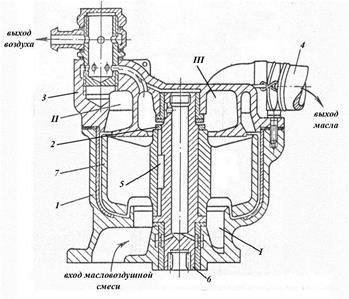

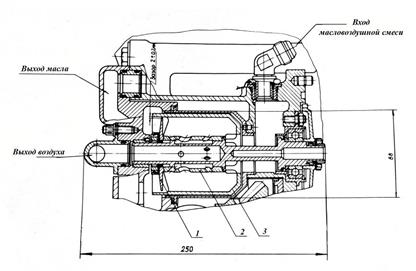

На рис.32 представлена типичная конструкция центробежного воздухоотделителя. В корпусе центрифуги 2 находится вал 5 с установленной на нем крыльчаткой 4, вращающийся на шариковом подшипнике 1 и на подшипнике скольжения. Последний выполнен в виде бронзовой втулки 6, установленной с зазором между валом и корпусом, в данном зазоре находится масло. Масловоздушная смесь из откачивающих насосов поступает во входную полость А, откуда попадает в проточную часть крыльчатки 4 закрытого типа с радиальными лопатками. Масло, отбрасываемое на периферию крыльчатки, проходит в кольцевую щель между ободом крыльчатки и разделительным диском 3, поступает в полость Б (коллектор) и отводится из центрифуги на охлаждение. Воздух вытесняется к оси ротора, а далее через отверстия в ступице крыльчатки и в вале проходит внутрь вала и отводится через патрубок 7 в систему суфлирования.

Рис.32. Центробежный воздухоотделитель:

1 – радиально-упорный подшипник; 2 – корпус; 3 – разделительный диск; 4 – крыльчатка; 5 – вал; 6 – медная втулка; 7 – патрубок отвода воздуха;

А – кольцевая полость подвода масловоздушной смеси; Б – кольцевой коллектор.

Эффективность воздухоотделения в такой центрифуге достигает 98%. Геометрические размеры центрифуг зависят от угловой скорости вращения ее ротора и от объемного расхода масловоздушной смеси.

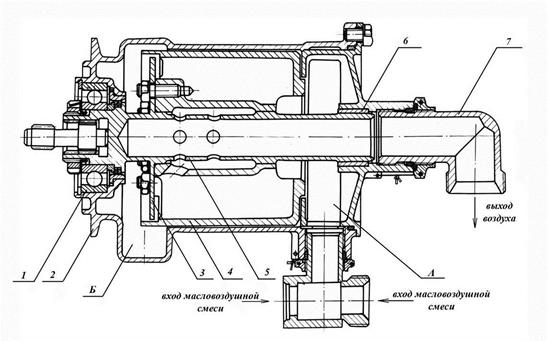

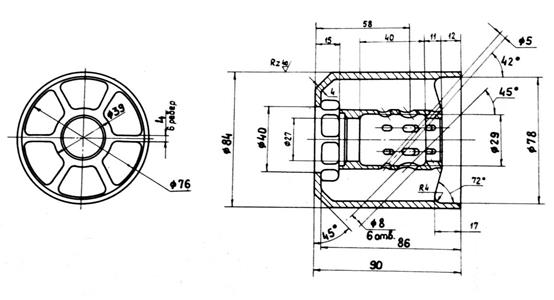

2) На рис.33 показан пример еще одной разновидности конструкции центрифуги. В корпусе центрифуги находится ротор 6, установленный на двух подшипниках скольжения. На роторе зафиксирована шпонкой 5 и закреплена гайкой 2 крыльчатка 7. Масло из откачивающих насосов попадает в кольцевую полость I, а оттуда – внутрь ротора. Под действием центробежных сил масло отбрасывается к периферии и попадает в кольцевую полость II, а затем из патрубка 4 поступает в теплообменник. Воздух проходит в кольцевую полость III и оттуда в систему суфлирования.

Отличительной особенностью данной конструкции является то, что в составе ротора отсутствует разделительный диск, а кольцевая щель, через которую масло выходит из крыльчатки, образована неподвижным диском, связанным со статором 3. Но очевидным недостатком такой конструкции является частичное торможение потока масла о статор на выходе из крыльчатки. А это приводит не только к увеличению мощности, потребной для привода центрифуги, но и вызывает существенное ухудшение ее сепарирующей способности.

Рис.33. Разновидность конструкции центрифуги:

1 – корпус; 2 – гайка; 3 – статор; 4 – патрубок; 5 – шпонка; 6 – ротор; 7 – крыльчатка;

I – кольцевая полость подвода воздушно-масляной смеси; II – кольцевая полость

отвода масла; III – кольцевая полость отвода воздуха;

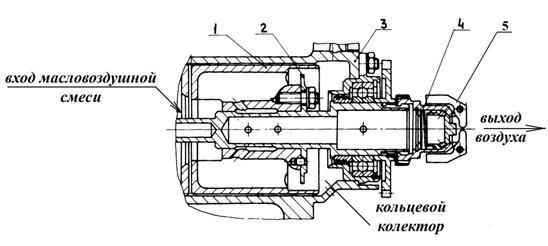

3) Центрифуги могут быть выполнены не только в виде автономного приводного агрегата (рис.32 и рис.33), но нередко их встраивают внутри коробки приводов агрегатов (рис.34 ).

Такое конструктивное решение позволяет уменьшить трудоемкость изготовления центрифуги, упростить конструкцию и снизить массу агрегата.

Наиболее часто в центрифугах в качестве рабочего колеса используется закрытая крыльчатка с 6 - 12 радиальными лопатками и осевым входом. Это обусловлено простотой конструкции и технологичностью изготовления крыльчатки.

4) На рис.36 представлен еще один вид центрифуги, встроенной внутри коробки приводов. Ее особенностью является то, что в конструкцию агрегата введен центробежный клапан.

Рис.34. Центрифуга, встроенная в корпус коробки приводов:

1 – разделительный диск; 2 – ротор; 3 – крыльчатка;

Использование такого типа центрифуг позволяет повысить компактность конструкции, упростить обвязку трубопроводов и несколько уменьшить массу двигателя. Из такой центрифуги воздух отводится не в маслобак, а в коробку приводов, внутри которой установлен динамический суфлер. Причем, при запуске двигателя центробежный клапан открывается только при достижении оборотов ротора, соответствующих режиму «малый газ». А при снижении режима работы двигателя клапан при таком же уровне оборотов закрывается.

.

Рис.35. Крыльчатка

Как видно, работа центробежного клапана основана на использовании сил центробежного поля. Ротор центрифуги приводится во вращение от ротора двигателя, и по мере возрастания частоты вращения, грузики 5 под действием центробежных сил разворачиваются относительно своей оси (расходятся) и нажимают на тарелку клапана, открывая выход воздуху из ротора центрифуги в коробку приводов.

Рис.36. Центрифуга с клапаном на линии сброса воздуха:

1 – ротор; 2 – разделительный диск; 3 – корпус;

4 – центробежный клапан; 5 – поворотные грузики.

.

Однако в связи с частыми западаниями клапана и гистерезисными явлениями, имевшими место в процессе доводки и освоения серийного производства двигателя НК-8-2У, по настоянию ЦИАМ для дальнейших разработок новых двигателей было рекомендовано производить сброс воздуха из центрифуги в маслобак. Поэтому у последующих созданных двигателей «НК» маслобак вновь оказался включенным в схему суфлирования, т.е. в их конструкцию вновь были введены два трубопровода, соединяющих маслобак с центрифугой и с полостью коробки приводов. Такая схема суфлирования масляных полостей реализована на двигателях НК-86 (рис.), НК-22, НК-25 и НК-32.

Уместно отметить, что упомянутый клапан центрифуги двигателя НК-8-2У в процессе серийного производства был доведен до совершенства, и его отказы прекратились.

11.2. Методика расчета геометрических размеров

приводных центробежных воздухоотделителей.

1) Несмотря на широкое применение центрифуг в масляных системах ГТД теоретические вопросы выбора оптимальных условий работы и основных геометрических размеров центрифуг долгое время не были разработаны. В практике конструирования центрифуг доминировали эмпирические методы. Систематизация существующих материалов по теоретическим и экспериментальным исследованиям в этих направлениях была проведена в лётно-исследовательском институте (ЛИИ) [21]. При этом была предложена методика расчета центрифуг. В ее основу положены результаты анализа соответствующих экспериментальных материалов по исследованию характеристик центрифуг, накопленных в ряде ОКБ и в ЛИИ, и математическая обработка этих материалов с использованием критериев, полученных на основании использования метода размерностей.

Методика расчета геометрических размеров приводных центробежных воздухоотделителей, предложенная в [3], предназначена для определения основных конструктивных параметров центрифуг, обеспечивающих высокую эффективность отделения воздуха от масла в масляных системах ГТД.

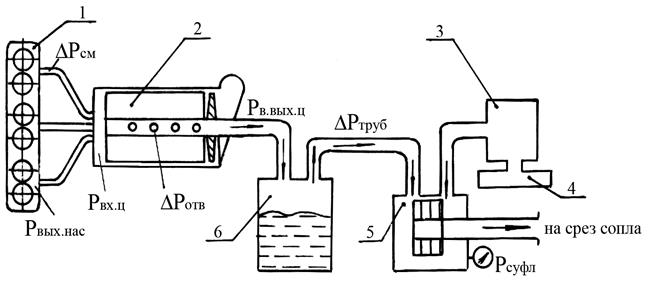

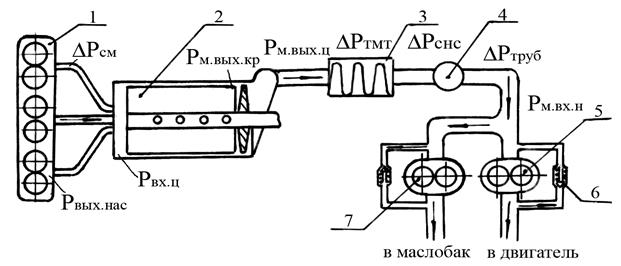

Поскольку центрифуга является основным агрегатом, определяющим согласованное функционирование масляной системы и системы суфлирования масляных полостей двигателя, то очевидно, что расчет потребных геометрических размеров центрифуги должен производиться с учетом пневматической (рис.37) и гидравлической (рис.38) схем её функционирования в составе масляной системы и системы суфлирования масляных полостей двигателя. Все исходные величины давления для расчета центрифуги должны назначаться с учетом соответствующих гидравлических потерь в воздушных и масляных каналах. При этом, поскольку наибольшие нагрузки на центрифугу будут иметь место на максимальном (взлетном) режиме в земных условиях, то именно этот режим должен быть принят в качестве расчетного. Зная прокачку масла через узлы двигателя, уровни давлений в масляных полостях опор и производительности всех откачивающих насосов легко определить расход воздуха  , содержащегося в масловоздушной смеси на входе в центрифугу. Это дает возможность рассчитать потери давления на пути движения этого воздуха из центрифуги к суфлеру.

, содержащегося в масловоздушной смеси на входе в центрифугу. Это дает возможность рассчитать потери давления на пути движения этого воздуха из центрифуги к суфлеру.

2) В пневматической схеме суммарные гидравлические потери складываются из потерь в отверстиях вала ΔРотв, в трубах, соединяющих центрифугу с маслобаком и маслобак с суфлером. А избыточное давление на входе в суфлер (Рсуфл), регламентированное в технических условиях на двигатель, не должно превышать некоторой предельной величины. Перечисленные потери давления рассчитываются при известной величине расходе  для выбранных геометрических размеров и конфигурации вышеперечисленных каналов. При этом величины скоростей в каналах отвода воздуха из центрифуги в маслобак и из маслобака в суфлер не должны превышать 20 м/с (чтобы исключить возможность «запирания» этих каналов вследствие низких скоростей распространения звука в отводимой среде [8]).

для выбранных геометрических размеров и конфигурации вышеперечисленных каналов. При этом величины скоростей в каналах отвода воздуха из центрифуги в маслобак и из маслобака в суфлер не должны превышать 20 м/с (чтобы исключить возможность «запирания» этих каналов вследствие низких скоростей распространения звука в отводимой среде [8]).

Из анализа пневматической схемы (рис.37) видно, что расчётная величина давления масловоздушной смеси на входе в центрифугу будет определяться как сумма трёх составляющих: давления в системе суфлирования, гидравлического сопротивления магистрали отвода отделённого воздуха (от центрифуги до суфлёра) и потерь давления в отверстиях вала центрифуги, через которые осуществляется выход этого воздуха из крыльчатки. Величина рассматриваемого давления на входе в центрифугу (Рвх.ц.)может быть определена по формуле:

Р вх.ц ═ ΔРотв+ ΔРтруб+ Р суфл , МПа (8.5)

Как показывает практика, величина этого давления обычно находится в диапазоне от 0,05 до 0,1 МПА, и в значительной мере она зависит от величины давления в системе суфлирования и от уровня суммарных гидравлических потерь в трубопроводах системы суфлирования.

Из рассмотрения пневматической схемы (рис.37) следует ещё один частный вывод : величины давлений на выходе из откачивающих насосов определяются уровнем давления на входе в центрифугу и гидравлическими сопротивлениями трубопроводов, связывающих каждый из насосов с центрифугой.

Рис.37. Пневматическая схема отвода отсепарированного воздуха

1 – откачивающие насосы; 2 – центрифуга; 3 – опора двигателя;

4– коробка привода агрегата; 5 – суфлер; 6 – маслобак.

Требуемое давление масла на выходе из центрифуги может быть определено следующим образом.

В гидравлической схеме (рис.38) потери давления на пути движения масла намного больше, чем в воздушных каналах. Здесь, помимо потерь в трубах, имеются потери в агрегатах на участке от центрифуги до входа в нагнетающий насос. Примерный уровень потерь давления в этих агрегатах при работе двигателя на максимальном режиме таков: в топливомасляном теплообменнике (  ), в сигнализаторе наличия стружки (

), в сигнализаторе наличия стружки (  ).

).

Кроме этого, в рассматриваемую магистраль при стендовых испытаниях двигателя включают расходомер. Потери давления в нем составляют  .

.

Потери давления в трубах, соединяющих все названные агрегаты, при известной их конфигурации и проходных сечениях, обеспечивающих величину скорости потока масла 3- 5 м/с, могут быть рассчитаны с использованием рекомендаций [22]. Обычно суммарные потери в рассматриваемых трубопроводах составляют ΔРТРУБ = 0,05-0,1 МПа.

В случае использования короткозамкнутой схемы масляной системы должно быть принято во внимание, что подкачивающий насос поддерживает определённое избыточное давление масла на входе в нагнетающий насос, обычно  .

.

С учётом всех этих потерь требуемое избыточное давление масла на выходе из центрифуги может быть определено по формуле:

Р м.вых.ц..= ΔРТМТ +ΔРСНС +ΔРРМ + ΔРтруб + Р м.вх.н.н., МПа (8.6)

Р м.вых.ц..= ΔРТМТ +ΔРСНС +ΔРРМ + ΔРтруб + Р м.вх.н.н., МПа (8.6)

Однако следует учесть, что давление на выходе из крыльчатки центрифуги Р м.вых.кр. (перед разделительным диском) будет выше найденного на величину потерь при входе масла в коллектор и на выходе из него в отводной канал:

Р м.вых.кр...= Рм.вых.ц.+ ΔР вх.кол. + ΔР вых.кол. МПа(8.7)

Рис.38. Гидравлическая схема движения отсепарированного масла

Рис.38. Гидравлическая схема движения отсепарированного масла

1 – блок откачивающих насосов; 2 – центрифуга; 3 – топливо масляный радиатор;

4 – сигнализатор наличия стружки; 5 – нагнетающий насос; 6 – обратный клапан;

7 – подкачивающий насос.

Величину потерь давления масла при входе в коллектор можно определить по формуле:

ΔР вх.кол = 0,5 ξвх·.ρм· V2 к.щ.

где ξвх - коэффициент гидравлического сопротивления при внезапном расширении канала выхода масла из разделительного диска в коллектор;

V К..Щ. –осевая скорость масла в кольцевой щели, м/c.

В первом приближении можно принять ξвх= 1, а величину Vк.щ = 10 м/c. В дальнейшем при проведении окончательного расчёта уже с выбранными величинами проходного сечения кольцевой щели в зоне разделительного диска (F К..Щ.) и плошади поперечного сечения коллектора (F кол.) величина скорости V К..Щ. должна быть уточнена, а коэффициент гидравлического сопротивления определён по формуле:

ξвх = (1 - F К..Щ./ F кол)2.

Потери давления при внезапном сужении сечения на выходе масла из коллектора в отводной канал можно оценить по формуле:

ΔР вых.кол = 0,5 ξвых.ρмV2вых.,

где ξвых- коэффициент гидравлического сопротивления при внезапном сужении проходного сечения, равный ξвых= 0,5 (1- Fвых./ F кол.) ;

Vвых – скорость масла в выходном канале, м/c;

Fвых – площадь сечения канала на выходе масла из коллектора, м2

Таким образом, потребную напорность центрифуги и, соответственно мощность, потребную для привода центрифуги, будет определять разность давлений Рм.вых кри Р вх.ц, найденных по приведенным выше формулам (8.5) и (8.7).

Ниже приведена методика расчета центрифуги, в которой использованы основные рекомендации [18].

3) Использование расчетной методики позволяет определить потребные геометрические размеры проектируемой центрифуги:

- величину диаметра крыльчатки -  ;

;

- длину цилиндрической части крыльчатки -  ;

;

- величину диаметра входной части ротора -  ;

;

- величину диаметра разделительного диска, препятствующего свободному выходу масловоздушной смеси из ротора -  ;

;

- площадь и размеры отверстий в валу для выхода воздуха -  ;

;

Исходными данными для расчета являются:

- величина прокачки масла через центрифугу -  ;

;

- величина отношения прокачки смеси к прокачке чистого масла -  ;

;

- величина давления масловоздушной смеси на входе

в центрифугу РВХ. Ц , Па;

- величина давления масла на выходе из крыльчатки (перед

разделительным диском) РМ, ВЫХ, КР. , Па;

- величина давления масла на выходе из центрифуги - Р М. ВЫХ.Ц , Па;

- величина атмосферного давления Р0, Па;

- температура масла -  ;

;

- плотность масла -  ;

;

- кинематическая вязкость масла -  ;

;

- расход отсепарированного воздуха

- угловая скорость вращения ротора центрифуги -  .

.

Предполагается, что зависимости плотности и вязкости используемой марки масла от его температуры известны. Они могут быть либо в табличной форме (см. приложение А), либо в аналитическом виде. Так, например, для масла ИПМ-10 их можно вычислить по формулам:

(8.7)

(8.7)

(8.8)

(8.8)

При проектировании ГТД расчет потребных геометрических размеров приводных центробежных воздухоотделителей, исходя из требуемой напорности агрегата, производят для нескольких значений угловых скоростей привода. Это связано с тем, что при выборе оптимальной частоты вращения ротора центрифуги должно быть принято во внимание требование обеспечения компактности конструкции коробки приводов.

Внутренний диаметр ротора центрифуги определяют по следующей формуле:

(8.9)

(8.9)

Наружный диаметр ротора принимают равным:

(8.10)

(8.10)

Расчетную длину цилиндрической части ротора можно определить по следующей формуле:

(8.11)

(8.11)

Вычисление диаметра диафрагмы на выходе из ротора центрифуги производят по формуле:

(8.12)

(8.12)

где Р*ВХ. Ц − абсолютное давление на входе в центрифугу, равное:

Р*ВХ. Ц = Р0 + Р ВХ. Ц, Па ;

Диаметр центрифуги на входе выбирают из соотношения:  (8.13)

(8.13)

После проведения вариантных расчетов потребных геометрических размеров центрифуги следует построить графики их зависимости от угловой скорости вращения ротора центрифуги. На основании анализа полученных зависимостей принимают решение по выбору оптимального значения угловой скорости ротора центрифуги (с учетом возможности его реализации без существенного усложнения конструкции коробки приводов).

В последнюю очередь рассчитывают геометрические размеры канала выхода воздуха из ротора центрифуги.

Площадь поперечного сечения этого канала определяют, исходя из следующей зависимости:

(8.14)

(8.14)

где  - величина объёмного расхода воздуха через центрифугу,

- величина объёмного расхода воздуха через центрифугу,  ;

;

- скорость течения воздуха в отверстиях вала (ее величину следует принять в диапазоне от 10 до 20

- скорость течения воздуха в отверстиях вала (ее величину следует принять в диапазоне от 10 до 20  ).

).

Диаметр отверстий может быть определен следующим образом:

(8.15)

(8.15)

Количество отверстий n обычно задают в пределах от 6 до 10, размещая их в два или в три ряда.

4) При компоновке центрифуги, кроме решения вопроса, связанного с выбором места её установки, крепления и привода во вращение ротора, должное внимание должно быть уделено выбору его подшипниковых опор. Также важное значение для осуществления компактной прокладки соответствующих трубопроводов имеет конструктивное оформление арматуры, обеспечивающей подвод на вход в центрифугу масловоздушной смеси, отвод масла (из коллектора) и отделённого воздуха (из полого вала). Геометрические размеры указанной арматуры (штуцеров, угольников, тройников и т.п.) должны быть выбраны, исходя из необходимости обеспечения в подсоединяемых к ним трубопроводах рекомендуемых величин скоростей (см. разд. 13).

Теплообменники

Масляная система является одной из основных систем внутреннего охлаждения ГТД. Она обеспечивает отвод тепла от смазываемых узлов трения двигателя. Происходящий при этом подогрев масла в двигателе ограничен величиной предельно допустимой температуры, при которой еще оказывается достаточной термоокислительная стабильность применяемого масла. Очевидно, что при указанном ограничении обеспечить нормальные условия эксплуатации масляной системы можно только путем снижения уровня температуры масла на входе в двигатель. Приемлемая величина рабочей температуры масла достигается за счет непрерывного отвода от него тепла в специальных маслоохладителях.

С точки зрения используемой терминологии следует отметить, что у первых поколений ГТД маслоохладители именовали «радиаторами», что не соответствует физическому процессу передачи в них тепла от масла к хладагенту, осуществляемому путем конвективного теплообмена двух сред с использованием теплопроводности разделяющих их металлических стенок теплопередающих элементов. Поэтому в настоящее время такие агрегаты стали называть теплообменниками.

Выбор способа охлаждения масла зависит от уровня теплоподвода к нему и от располагаемого хладоресурса рабочего тела, используемого для охлаждения масла. В качестве охладителя могут быть использованы топливо или воздух. В соответствии с этим различают топливомасляные (ТМТ) и воздухомасляные (ВМТ) теплообменники.

12.1. Топливомасляные теплообменники

В современных ГТД (за исключением ТВД и ТВВД), как правило, в качестве охладителя используют топливо, расходуемое двигателем. Ожидаемая температура масла на входе в двигатель для всех условий работы силовой установки может быть оценена расчетным путем, если известны параметры хладагентов, уровень теплоотдачи в масло и характеристики теплообменника.

Для проведения такого качественного анализа можно принять линейный закон изменения температур топлива и масла в ТМТ. Тогда формула для определения температуры масла на входе в двигатель примет вид:

, (12.1)

, (12.1)

где использованы следующие обозначения:

- температура масла на входе в двигатель;

- температура масла на входе в двигатель;

- температура топлива на входе в ТМТ;

- температура топлива на входе в ТМТ;

- расход топлива через теплообменник;

- расход топлива через теплообменник;

- расход масла через теплообменник;

- расход масла через теплообменник;

- теплоемкость топлива;

- теплоемкость топлива;

- теплоемкость масла;

- теплоемкость масла;

- величина теплоотдачи в масло;

- величина теплоотдачи в масло;

- коэффициент теплопередачи от масла к топливу;

- коэффициент теплопередачи от масла к топливу;

- площадь поверхности теплообмена;

- площадь поверхности теплообмена;

Анализ этой зависимости показывает, что основными факторами, влияющими на уровень температуры масла, являются:

- температура топлива на входе в ТМТ;

- величина теплоотдачи в масло в двигателе;

- эффективность процесса охлаждения масла в ТМТ (определяемая величинами расходов масла и топлива, а также геометрическими данными теплообменника).

Как показывает опыт создания и эксплуатации авиационных ГТД, определяющее влияние на величину температуры масла на входе в двигатель оказывает уровень температуры топлива на входе в ТМТ. При этом для наиболее сложных условий работы двигателя на взлетном режиме (H=0км) в расчет закладывают максимальную величину указанной температуры топлива на входе в ТМТ, которая будет иметь место в том случае, если его температура в самолетных баках будет равна плюс 45°С. В полетных условиях изменение температуры топлива в баках у ГТД, установленных на дозвуковых и на сверхзвуковых самолетах, будет происходить по-разному.

У дозвуковых самолетов температура топлива в баках и, соответственно, на входе в ТМТ, в процессе полета неизменно понижается (рис.39). Это обусловлено низкой температурой окружающей среды в высотных условиях.

Уровень теплоотдачи в масло у двигателей таких самолетов, в частности, у ТРДД сравнительно невысок. Поэтому у них максимальная величина температуры масла на входе в двигатель, как правило, не превышает 100°С. Причём, наиболее высокий уровень температуры масла бывает на взлетном режиме при темп

Дата добавления: 2021-03-18; просмотров: 488;