МИКРОСКОПИЧЕСКИЙ МЕТОД ИССЛЕДОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ

Свойства материалов зависят не только от свойств атомов и других, более крупных структурных элементов, образующих данную систему, но и от того, как эти элементы располагаются в пространстве. Другими словами, в формировании свойств материалов существенную роль играет не только их химический (элементный) состав, но и структура (строение). По этой причине, структурным исследованиям, проводимым на различных масштабных уровнях, в материаловедении придают особое значение.

Микроскопический метод исследования металлов и сплавов – микроанализ – это наблюдение и изучение структуры металлических материалов под микроскопом при увеличении более чем в 30 раз. В отличие от микроанализа, макроанализ предполагает исследование строения материалов невооруженным глазом, либо при незначительном увеличении (до 30 раз).

Макроанализ позволяет по виду поверхности излома образца установить характер разрушения материала, оценить качество сварных соединений, выявить и изучить относительно крупные дефекты строения (поры, раковины, неметаллические и шлаковые включения, трещины и т.п.), определить химическую и структурную неоднородность объекта исследования.

Макроанализ часто является лишь предварительным видом исследования. Данные макроанализа обычно используют для выбора участка образца для более детального, микроскопического анализа.

Микроанализ это исследование структуры материалов на другом, более глубоком масштабном уровне. Микроанализ позволяет выявлять и детально исследовать зернистую структуру металлов и сплавов, определять размеры зёрен, их форму и особенности строения, обнаруживать и изучать микропоры, микровключения, микротрещины, а также другие микроскопические детали структуры.

Наблюдаемую в микроскоп картину строения материала принято называть микроструктурой. Микроструктура металлического материала характеризуется количеством, типом, формой и пространственным распределением различных фаз и микроскопических дефектов; размером, формой и ориентацией в пространстве кристаллитов (зёрен), формирующих поликристаллическую структуру металлов и сплавов при обычных условиях затвердевания.

Для наблюдения и изучения микроструктуры металлического материала необходим специальный металлографический микроскоп и особым образом подготовленный образец материала. Такой образец металлического материала, специально подготовленный для исследования микроструктуры, называют микрошлифом.

Процедура проведения микроскопического анализа металлического материала включает:

- приготовление микрошлифа;

- травление шлифа для выявления микроструктуры;

- исследование микроструктуры материала с помощью металлографического микроскопа.

Приготовление микрошлифа. Металлы и сплавы являются непрозрачными материалами, поэтому обычный биологический микроскоп, работающий «на просвет», не годиться для исследования их микроструктуры. В то же время металлические материалы могут хорошо отражать свет. Эта особенность металлов и сплавов учитывается в конструкции металлографических микроскопов, работающих по принципу отражения световых лучей от поверхности исследуемых объектов.

Наилучшей отражающей способностью обладает идеально плоская и ровная поверхность металлического материала. Следовательно, образец металлического материала для исследования микроструктуры (микрошлиф) должен быть соответствующим образом приготовлен. Технология приготовления микрошлифа в общем случае включает следующие операции (этапы):

● вырезание требуемого образца;

● выравнивание его поверхности, выбранной для

исследования;

● шлифование этой поверхности до исчезновения

мелких неровностей;

● полирование поверхности до зеркального блеска;

● травление зеркальной поверхности для выявления деталей микроструктуры.

Приготовление микрошлифа обычно начинается с вырезания образца из определённого участка изучаемого объекта. Этот участок определяется целью проводимого исследования (например, ближе к излому или трещине на изделии). Для вырезания образца используют ножовку, карборундовый круг или другие средства, не допуская при этом перегрева материала.

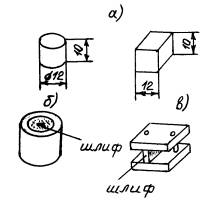

Наиболее удобными для приготовления микрошлифов являются образцы цилиндрического или квадратного сечения диаметром или стороной квадрата от 10 до 20 мм и высотой от 10 до 30 мм. В случае небольших размеров исследуемых объектов (проволоки, тонкого листа, мелких деталей и т.п.) для приготовления микрошлифов используют специальные зажимы (струбцины), либо помещают исследуемые объекты в оправку и заливают их легкоплавкими материалами, такими как сплав Вуда, бакелит, полистирол, эпоксидные смолы и др. (рис. 1).

Рисунок 1 – Варианты металлографических шлифов

а) – шлифы оптимальной формы и размеров;

б) – шлиф, полученный заливкой образца в

легкоплавкий материал;

в) – шлиф, полученный зажимом образца

в струбцину.

Подлежащая исследованию поверхность образца предварительно выравнивается, т.е. затачивается на абразивном круге с периодическим охлаждением образца для предотвращения перегрева. После завершения операции выравнивания переходят к этапу шлифования поверхности.

Шлифование проводят на наждачной шлифовальной бумаге (шкурке) разной зернистости, последовательно переходя от бумаги с крупным абразивным зерном к бумагам все меньшей зернистости. Чтобы получить хорошее качество подготавливаемой поверхности образца шлифование с самого начала надо вести правильно и аккуратно. Нельзя переходить с крупнозернистой шлифовальной бумаги сразу на мелкозернистую. В этом случае грубые риски полностью не устраняются. Также не следует сильно нажимать на образец для ускорения работы, так как это может вызвать заметный нагрев шлифуемой поверхности и внедрение абразивных зёрен в металл, в результате чего на микрошлифе будут чёрные точки.

Шлифование производится вручную или на механическом станке с вращающимися дисками, покрытыми наждачной бумагой, к которой аккуратно прижимается обрабатываемая поверхность образца. При шлифовке вручную наждачную бумагу укладывают на ровную плоскую поверхность и, прижимая образец к абразивному покрытию бумаги, совершают возвратно-поступательные движения в одном направлении. В обоих случаях при переходе с крупнозернистой наждачной бумаги на более мелкозернистую образец очищают от наждачной пыли, поворачивают на 90° относительно первоначального направления шлифования и продолжают шлифовать до полного исчезновения рисок (царапин) от предыдущей обработки. Изменение направления шлифования на 90° при смене шкурки приводит к тому, что риски от новой наждачной бумаги оказываются перпендикулярными к предыдущим рискам. Это позволяет контролировать процесс шлифования, повышает его эффективность и улучшает качество подготавливаемой поверхности.

После шлифования на шкурке с наименьшим абразивным зерном остатки частиц металлического материала и абразива струей воды смывают с подготавливаемой поверхности и переходят к этапу её полирования. Для полирования поверхности образца обычно применяют механический способ. Существуют также химико-механический и электролитический способы полировки.

Механическое полирование отличается от шлифования использованием более мелких абразивных частиц. В результате чего устраняются все мелкие риски от шлифовальной наждачной бумаги и поверхность металлического образца приобретает гладкий зеркальный вид.

Полирование механическим способом осуществляется на специальном станке, представляющем собой вращающийся диск, обтянутый сукном или фетром, постоянно смачиваемым полировальной жидкостью. Частота вращения диска от электродвигателя составляет 700-800 об/мин. Образец шлифованной поверхностью аккуратно прижимается к вращающемуся диску. Во время полирования нужно следить, чтобы диск не оставался сухим, так как при этом шлиф может окислиться и испортиться.

В качестве полировальной жидкости используют взвеси в воде (суспензии) мелких абразивных частиц: оксида алюминия, хрома, магния. Часто для полирования используют пасту ГОИ, которая изготавливается на основе оксида хрома. В ряде случаев, когда шлифы имеют высокую твёрдость, применяют алмазные полировальные пасты.

В случае химико-механической полировки в состав полирующей жидкости вводят химически активное вещество, ускоряющее процесс полирования. При электролитическом способе полирования образец в качестве анода помещают в электролитическую ванну и пропускают по цепи постоянный электрический ток, что приводит к растворению мелких неровностей поверхности образца-анода.

Необходимо отметить, что качество полирования подготавливаемой поверхности сложно оценить невооруженным глазом. Для этих целей можно использовать металлографический микроскоп, в который хорошо видны все мелкие неровности (риски, царапины). Если такие неровности наблюдаются в микроскоп, полирование следует продолжить до полного их исчезновения.

После завершения полирования образец промывается под струёй воды и быстро высушивается прикладыванием полированной стороны к фильтровальной бумаге. Вытирать полированную поверхность и прикасаться к ней пальцами нельзя, так как это портит шлиф.

Зеркальная металлическая поверхность образца полностью отражает в поле зрения металлографического микроскопа все падающие на неё световые лучи, поэтому выглядит под микроскопом как светлая, яркая область. При этом не все элементы микроструктуры материала могут быть обнаружены. На полированной поверхности шлифа под микроскопом можно наблюдать только дефекты строения (царапины, раковины, микротрещины), а также неметаллические включения (оксиды, сульфиды, нитриды, графитные включения и т.п.). Эти элементы хуже, чем металлическая полированная поверхность отражают световые лучи, поэтому отчётливо видны на её светлом фоне (рис. 2).

|  | ||

а) б)

Рисунок 2 – Элементы микроструктуры материала на фоне

полированной (не травленой) поверхности шлифов:

а) дефекты строения на поверхности образца стали;

б) графитные включения в сером чугуне.

Дата добавления: 2021-03-18; просмотров: 258;