Критерии работоспособности валов и осей,

Расчет на прочность

Основнымикритериям работоспособности валов и осей являются усталостная прочность и жесткость. Расчет усталостной прочности ведут, как правило, в два этапа. На первом этапе, который называется проектным расчетом, по известному крутящему моменту Мк, (он численно равен вращающему моменту Т) определяют минимальный диаметр расчетного сечения вала:

,

,

где [τкр] - допускаемое касательное напряжение на кручение.

[τ]=20…30 МПа для трансмиссионных валов;

[s]=12…15 для редукторов.

После разработки конструкции вала на втором этапе выполняют уточненный (проверочный) расчет на усталость и, если требуется, на жесткость. Расчет валов на жесткость выполняют только в тех случаях, когда их деформации существенно влияют на работу сопряженных с валом деталей.

Расчет на усталость заключается в определении расчетных коэффициентов запасов сопротивления усталости (запасов прочности) в опасных сечениях.

При совместном действии изгиба и кручения запас сопротивления усталости определяют по формуле:

,

,

где nt, na – соответственно расчетные коэффициенты запаса прочности на сопротивление изгибу и кручению;

[n] – 1,5...2,5 – допускаемый коэффициент запаса.

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

Основные сведения

Подшипники являются опорами валов и вращающихся осей. В зависимости от вида трения они делятся на подшипники скольжения и подшипники качения. В зависимости от направления воспринимаемой нагрузки подшипники бывают:

радиальные - воспринимают радиальные нагрузки, перпендикулярные оси цапфы;

упорные - воспринимают осевые нагрузки;

радиально-упорные - воспринимают радиальную и осевую нагрузки.

Достоинства подшипников скольжения: надежность при высоких скоростях; способны воспринимать большие ударные и вибрационные нагрузки; работают бесшумно; имеют сравнительно малые радиальные размеры; разъемные подшипники допускают установку их на шейки коленчатых валов.

Недостатки: в процессе работы требуют постоянного контроля за режимом смазки; имеют сравнительно большие осевые размеры; значительные потери на трение в период пуска; большой расход смазочного материала.

Подшипники скольжения применяются:

1) для валов с ударными и вибрационными нагрузками (молоты, поршневые машины и др.);

2) для коленчатых валов;

3) для валов больших диаметров, для которых нет подшипников качения;

4) для высокоскоростных валов (центрифуги и др.);

5) при высоких требованиях к точности работы вала (шпиндели станков и др.):

6) при работе в воде и агрессивных средах, в которых подшипники качения неработоспособны;

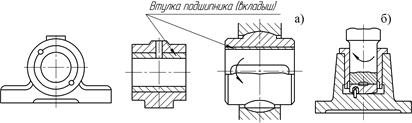

Подшипники скольжения делятся на неразъемные (рис. 26) и разъемные (рис. 28).

| Рис. 26. Неразъемный подшипник | Рис. 27. Самоустанавливающийся подшипник (а) и подпятник (б) |

При большой длине цапф применяют самоустанавливающиеся подшипники (рис. 27 а). Сферические наружные поверхности втулки позволяют подшипнику самоустанавливаться и компенсировать перекосы вала, возникающие из-за неточности его установки. Для вертикальных валов применяют подпятники (рис. 27 б).

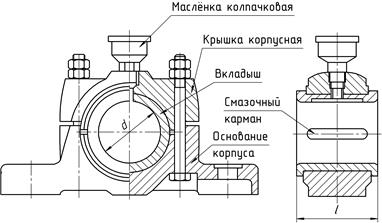

В машиностроении применяются чаще разъемные подшипники, так как они облегчают монтаж валов. Они состоят из основания, крышки и вкладышей.

Материалы вкладышей должны иметь достаточную износостойкость, низкий коэффициент трения и высокую теплопроводность.

Рис. 28. Разъемный подшипник

Бронзовые вкладыши широко используют при средних скоростях и больших нагрузках. Наилучшими антифрикционными свойствами обладают оловянные бронзы (БрОФ10-1, БрОЦС6-6-3 и др.). Алюминиевые (БрАЖ9-4 и др.) и свинцовые (БрС30) бронзы применяют в паре с закаленными цапфами.

Вкладыш с баббитовой заливкой применяют для ответственных подшипников при тяжелых и средних режимах работы (дизели, компрессоры и др.). Лучшими являются высокооловянные баббиты Б89, Б83.

В малоответственных тихоходных механизмах применяют антифрикционные чугуны АЧС-1 и др.

В последние годы большое распространение получили пористые подшипники, изготавливаемые прессованием и спеканием порошков меди, железа, графита и др. Особенностью этих материалов является большая пористость, которая используется для предварительного насыщения горячим маслом. Вкладыши, пропитанные маслом, могут долго работать без подвода смазочного материала.

Самым лучшим неметаллическим материалом для подшипников скольжения является фторопласт.

Дата добавления: 2016-12-16; просмотров: 2314;