Металлокерамических и цельнолитых каркасов

Формировать литниковую систему нужно так, чтобы в ней не возникало напряжений. Для этого нужно следить за тем, чтобы воск, который склеивает литниковый канал, полностью затвердел, а литниковый воск, из которого формируются каналы, нужно как можно меньше подвергать изгибанию.

Рис.1 Рис.2

Рис.1 Рис.2

Рис.3 Рис.4

Рис.5

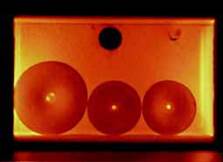

При всех способах и приемах литья расплавленный на поверхности литейной формы сплав нужно подвести к отливке. Это возможно благодаря созданию литниковой системы. При этом добиваются, чтобы все участки отливки находились во время литья в равных условиях, но к более тонким участкам отливок подводился бы наиболее горячий сплав. У толстостенных отливок должны быть дополнительные депо жидкого сплава для предупреждения образованию дефектов (см. рис. 1).

Построение литникообразующей системы в высокоточном литье определяется следующими принципами:

1.• все участки отливки должны находиться в равных условиях при литье;

2.• все толстостенные участки должны иметь дополнительные депо жидкого металла для устранения усадочной раковины, рыхлости и пористости металла;

3.• к тонким участкам должен быть подведен наиболее горячий металл. Литник – это стержень из металла, воска или комбинации, после удаления которого, в форме получается литьевой канал, соответствующий диаметру (см. рис. 1).

На смоделированных из воска деталях литник устанавливается и закрепляется на нерабочую поверхность (на коронках – на небную, зубах – десневую, вкладках – окклюзионную, кламмерах – в отросток). К большим деталям, например, при изготовлении цельнолитого каркаса, бюгельного протеза, возможны разные подходы.

Одни специалисты устанавливают по одному литнику на каждый элемент каркаса, другие в пределах 6–8 литников на весь каркас. Третьи возражают против таких подходов, предлагают лить один литьевой канал, мотивируя тем, что сплав должен течь только в одном направлении, без столкновения потоков, в результате которых на отливке получаются швы (холодный «стык»).

Благодаря этому конструкция протеза находится вне теплового центра опоки, ближе к ее стенкам и охлаждается первой. Это предупреждает образование усадочных раковин. Кроме того, распределительный канал должен быть на 2 мм длиннее с каждой стороны, чем восковая конструкция протеза.

При отливке мостовидного протеза промежуточная его часть требует больше металла. Для этого необходимо смоделировать распределительный канал таким образом, чтобы его объем соответствовал объему промежуточной части (см. рис. 1).

Распределительный канал выполняет роль литьевого резервуара. Он создает достаточное депо металла, как для коронок, так и для промежуточных частей мостовидного протеза. Этим устраняется возможность усадки.

Во избежание усадки, распределительные литьевые каналы для одиночных коронок должны быть диаметром 4 мм и не должны сужаться. Литьевая восковая проволока, связывающая с коронкой, должна быть длиной 1–5 мм и шириной 2,5 мм. Для мостовидных протезов распределительный канал должен иметь диаметр 5 мм.

Восковая проволока диаметром 4 мм достаточна для литников, идущих от воронки резервуара до распределительных каналов.

Если отливается мостовидный протез на весь зубной ряд (по дуге), то распределительный канал разделяется по всему зубному ряду по дуге. Это предотвращает деформацию протеза в ходе остывания (см. рис. 2).

По форме литник лучше делать дугообразным. При кристаллизации он будет распрямляться и в нем не возникнут внутренние напряжения. У места соединения с отливкой делают утолщения – шлакоулавливатели в половину диаметра литника. Для уменьшения усадки вне пределов детали создают «муфты». При затвердевании сплава в последнюю очередь становится твердым тот сплав, который находится в муфте, поэтому затвердевающее изделие как бы пропитывается жидким сплавом.

Снимать восковую конструкцию с модели нужно только после полного формирования и затвердевания всей литниковой системы. При учитывании всех этих факторов снижается вероятность баланса в отлитом металлическом каркасе.

После того, как зубной техник или литейщик обезжирит всю восковую конструкцию специальной жидкостью, нужно дождаться, когда эта жидкость полностью высохнет, иначе на металлическом каркасе будет множество мелких шариков.

Паковка

Паковочная масса и жидкость перемешиваются вручную с помощью шпателя, в соответствии; на 100 г порошка 18–20 мл жидкости 60% концентрата, до образования однородно влажной массы. Полученная масса в течение 60 секунд перемешивается в вакуумном смесителе. Затем масса быстро помещается на вибратор при средней степени интенсивности его работы. Внутренность коронки аккуратно заполняется жидкой массой при помощи канюли (см. рис. 3). Формовочный материал затвердевает наилучшим образом в компрессорной камере в течение первых 10 минут. Затем удаляются муфельные кольца и в течение последующих 20 минут опокам необходимо дать затвердеть перед последующим прогревом. Время схватывания: 30 минут.

Дата добавления: 2016-12-09; просмотров: 1996;