Типы топочных устройств 8 глава

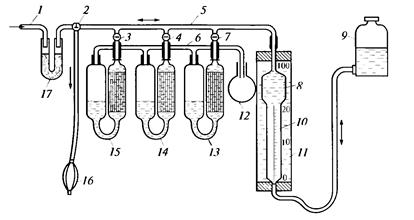

На левом конце распределительной гребенки установлен трехходовой кран 2, сообщающийся с атмосферой посредством трубки, имеющей на конце резиновую грушу 16, и с фильтром 17 для очистки газа, заполненным стекловатой. Фильтр связан с газопод-водящей трубкой /, проложенной от газохода котла.

Сосуд 13 служит для поглощения СО2. В качестве реактива используется водный раствор гидроксида калия (КОН). Сосуд 14 предназначен для поглощения О2. Реактивом служит щелочной раствор пирогаллоловой кислоты [С6Н3(ОН)3]. Поглощение СО происходит в сосуде 15 щелочным раствором СиС12 (хлорид меди (II)).

Рис 12.15. Схема переносного шзоанализатора типа ГХП-ЗМ для сокращенного анализа:

1 — газоподводящая трубка; 2— трехходовой кран; 3, 4, 7— краны; 5 — распределительная гребенка; 6 — стеклянная трубка; 8 — измерительная бюретка;

9 — уравнительным сосуд; 10— шкала; 11 — водяная рубашка; 12 — резиновый мешочек; 13, 14, 15— поглотительные сосуды;10 — резиновая груша; 17— фильтр

Магнитные газоанализаторы служат для определения содержания в дымовых газах кислорода, магнитные свойства которого резко отличаются от магнитных свойств других газов.

Действие электрических газоанализаторов основано на различии теплопроводностей отдельных компонентов газовой смеси и воздуха, определяемых электрическим путем. Чаше всего электрические газоанализаторы используются для измерения содержания в дымовых газах диоксида углерода (СО2 — углекислый газ). Теплопроводность СО2 почти в 2 раза меньше теплопроводности воздуха, тогда как для СО, N2 и О2 этот показатель почти такой же, как у воздуха. Это обстоятельство используется для определения содержания СО2 в дымовых газах по изменению теплопроводности смеси. Влияние водяных паров на теплопроводность газовой смеси устраняется сушкой газа в холодильнике, расположенном перед прибором.

Лекция №13 (2 часа)

Тема: «Автоматизация котельных»

1 Вопросы лекции:

1.1 Виды автоматизации.

1.2 Измерения и контроль технологических параметров.

1.3 Сигнализация. Автоматика безопасности.

1.4 Автоматическое регулирование котельных установок.

1.5 Автоматическое регулирование питания котла.

1.6 Автоматическое регулирование процесса горения.

2 Литература.

2.1 Основная

2.1.1 Амерханов Р.А., Бессараб А.С., Драгонов Б.Х., Рудобашта С.П., Шмшко Г.Г. Теплоэнергетические установки и системы сельского хозяйства/ Под ред. Б.Х. Драганова. – М.: Колос-Пресс, 2002. – 424 с.: ил. – (Учебники и учебные пособия для студентов высш. учеб. заведений).

2.1.2 Фокин В.М. Теплогенерирующие установки систем теплоснабжения. М.: «Издательство Машиностроение-1», 2006. 240 с.

2.2 Дополнительная

2.2.1 Соколов Б.А. Котельные установки и их эксплуатация. – 2-е изд., испр. М.: Издательский центр «Академия», 2007. – 423 с.

2.2.2 Белоусов В.Н., Смородин С.Н., Смирнова О.С. Топливо и теория горения. Ч.I. Топливо: учебное пособие/ СПбГТУРП. – СПб., 2011. -84 с.: ил.15.

2.2.3 Зах, Р.Г. Котельные установки. – М.: Энергия, 1968. – 352 с.

2.2.4 Щеголев, М.М. Котельные установки : учебник для вузов / М.М. Щеголев, Ю.Л. Гусев, М.С. Иванова. – М.: Стройиздат, 1972. – 384 с.

2.2.5. Эстеркин, Р.И. Промышленные парогенерирующие установки. – Л.: Энергия. Ленингр. отд-ние, 1980. – 400 с.

3 Краткое содержание вопросов

3.1 Виды автоматизации.

Системы автоматики современных котлов подразделяются на следующие виды, которые выполняют определенные функции:

1) автоматическое регулирование параметров работы:

• давления пара в барабане паровых котлов или температуры горячей воды для водогрейных;

• расхода воздуха на горение (соотношение расходов газ: воздух);

• разрежения в топке;

• температуры перегрева пара;

• уровня воды в барабане (для паровых котлов);

2) автоматическая защита котла (автоматика безопасности) отключением подачи газа при следующих предаварийных показателях:

• повышение давления пара для паровых котлов и температуры горячей воды для водогрейных;

• повышение или понижение давления газа перед горелками;

• понижение давления воздуха перед горелками;

• понижение разрежения в топке;

• погасание факела;

• повышение или понижение уровня воды в барабане парового котла и отключение циркуляционных насосов для водогрейных котлов;

• отключение электроэнергии;

3) световая и звуковая сигнализация при срабатывании автоматики по п. 2;

4) дистанционный контроль ряда параметров, выносимых на щиты управления и контроля. Набор параметров определяется проектной организацией, как правило, это разрежение в топке, давление воздуха за вентилятором, температура продуктов горения по дымовому тракту, силы тока электродвигателей дымососа и

вентилятора и т.д.;

5) дистанционное управление направляющими аппаратами дымососа и вентилятора, питательным клапаном, регулирующим органом на газопроводе;

6) полуавтоматический или автоматический пуск котла.

3.2 Измерения и контроль технологических параметров.

На каждом теплоэнергетической установке должны быть предусмотрены приборы безопасности, обеспечивающие своевременное и надежное автоматическое отключение котла или его элементов при недопустимых отклонениях от заданных режимов эксплуатации. Паровые котлы должны иметь автоматические регуляторы питания и звуковые сигнализаторы верхнего и нижнего предельных положений уровней воды.

При камерном сжигании топлива все теплоэнергетические установки оборудуются устройствами и приборами, которые автоматически прекращают подачу топлива к горелкам в случаях: а) повышения или понижения давления газообразного топлива перед горелками за пределы установленных норм; б) понижения давления жидкого топлива перед горелками до предельных значений (за исключением ротационных форсунок); в) понижения или повышения уровня воды в барабане; г) погасания факела горелок в топке; д) отключении дымососов и вентиляторов, прекращения тяги, уменьшения разрежения в топке; е) понижения давления воздуха перед горелками (с принудительной подачей воздуха).

Кроме того, в водогрейных котлах, во избежание гидравлического удара трубопроводов, автоматически прекращается подача топлива к горелкам в случаях: а) повышения давления воды в выходном коллекторе более чем на 5 % расчетного или разрешенного давления; б) понижения давления воды в выходном коллекторе котла до значения, соответствующего давлению насыщения; в) повышения температуры воды на выходе из котла до значения, меньшего на 20 °С температуры насыщения; г) уменьшения расхода воды через котел до значения, при котором недогрев воды до кипения на выходе из котла при максимальной нагрузке и рабочем давлении в выходном коллекторе достигает 20 °С.

Регулирование температуры пара в пароперегревателе производится регулятором температуры, воздействующим на охлаждающую питательную воду, поступающую в пароохладитель.

Автоматическое регулирование непрерывной продувки производится при отклонении солесодержания котловой воды от установленной нормы. Основной импульс от датчика солемера котловой воды передается на регулятор, а второй импульс поступает от дифманометра, воспринимающего изменение расхода пара в котле. Регулятор воздействует на клапан непрерывной продувки, изменяя ее значение.

Автоматическое регулирование питания котельного агрегата водой производится авторегуляторами питания, которые воспринимают импульс по уровню воды в барабане котла и по расходу пара из него (двухимпульсные) или по расходу пара и расходу воды (трехимпульсные).

Для автоматического регулирования работы котельных агрегатов применяют различные системы: «Кристалл», АМК-У, КСУ, КУРС и др.

Система автоматического регулирования для котлов ДКВР, ДЕ и водогрейных с температурой воды более 115 °С поддерживает давление пара и уровень воды в барабане котла, разрежение в топке и соотношение «газ – воздух», температуру горячей воды. Система имеет комплекс датчиков (первичных приборов), усилителей, преобразователей, исполнительных механизмов и регулирующих органов.

Первичные приборы контролируют:

• давление пара в барабане котла – манометром электрическим, дистанционным (МЭД);

• соотношение «газ – воздух» и разрежение в топке – дифференциальными тягомерами (ДТ−2);

• уровень воды в барабане – дифманометром (ДМ);

• температуру наружного воздуха – термометром сопротивления (ТС).

Первичный прибор (датчик) реагирует на отклонение регулируемого параметра от заданного значения, преобразует это отклонение в электрический сигнал и подает его на усилитель.

Усилитель транзисторный (УТ) питает первичную обмотку датчика, суммирует сигналы, поступившие от вторичной обмотки датчика и задатчика, усиливает их и подает командный сигнал на исполнительный механизм (ИМ). С помощью УТ осуществляется дистанционное управление ИМ для воздействия на регулирующий орган. Исполнительный механизм может быть гидравлическим (ГИМ), электрическим (ЭИМ) или пневматическим (ПИМ). Регулирующими органами служат: а) мазутный клапан или газовая заслонка – изменяют подачу топлива; б) направляющий аппарат вентилятора – регулирует подачу воздуха в топку и соотношение «газ – воздух»; в) направляющий аппарат дымососа – обеспечивает поддержание устойчивого разрежения в топке в пределах 2…3 кгс/м2 (мм вод. ст.); г) регулятор питания – поддерживает уровень воды в заданных пределах.

На передней панели прибора имеются: сигнальные лампочки, сигнализирующие отклонение того или иного параметра от заданного значения; ручка задатчика; тумблер-переключатель управления режимом работы – «автоматика» или «дистанционное»; тумблер дистанционного управления ИМ – «больше» или «меньше».

Так, например, при повышении давления пара в барабане котла МЭД подает сигнал на УТ, где он суммируется с сигналом устройства обратной связи (задатчика), при несовпадении усиливается, и командный сигнал поступает на ИМ, который воздействует на регулирующий орган, т.е. на газовую заслонку, прикрывает ее, и подача газа уменьшается. При этом нарушается соотношение «газ – воздух», а отклонение данного параметра контролируется датчиком ДТ-2, он срабатывает и дает электрический сигнал на свой УТ, откуда поступает командный сигнал на ИМ вентилятора. Лопатки направляющего аппарата прикрываются, уменьшая подачу воздуха пропорционально количеству газа, и соотношение «газ – воздух» восстанавливается. Разрежение в топке при этом увеличивается, так как количество газов уменьшилось, а дымосос работает с прежней производительностью. На это реагирует датчик разрежения ДТ-2 и подает сигнал на свой УТ, который подает командный сигнал на ИМ дымососа, и лопатки направляющего аппарата прикрываются, а разрежение в топке восстанавливается. При уменьшении горения процесс парообразования уменьшается, и уровень воды в барабане возрастает. Реагирует ДМ и сигнализирует на УТ, откуда командный сигнал идет на ИМ регулятора питания, и подача питательной воды уменьшается.

Такое же пропорциональное регулирование работы системы происходит и при снижении давления пара в барабане.

Система АМК-У предназначена для комплексной автоматизации работы паровых котлов производительностью до 1,6 т/ч и водогрейных котлов, работающих на жидком и газообразном топливе; в зависимости от области применения предусматриваются восемь модификаций системы. Комплект средств управления (КСУ) предназначен для паровых котлов паропроизводительностью до 2,5 т/ч.

Котлы с естественной циркуляцией, принудительной подачей топлива и принудительной тягой комплектуются средствами управления КСУ-2П-1, такие же котлы с топками под наддувом – КСУ-2П-2, а для прямоточных котлов с наддувом – КСУ-2П-3.

3.3 Автоматика безопасности. Сигнализация.

Автоматика безопасности (АБ) состоит из датчиков, щита управления со звуковой и световой сигнализацией, клапанов-отсекателей газа. Датчики контролируют аварийные значения: газа среднего давления, давления пара в котле, давления воды на выходе из котла – электроконтактным манометром (ЭКМ); наличие пламени – фотодатчиком (ФД); газа низкого давления, давления воздуха перед горелкой, разрежения в топке – датчиком тяги (ДТ) или датчиком напора тяги (ДНТ); температуры на выходе из котла – электроконтактным термометром (ЭКТ). Клапаны-отсекатели газа типа ПКН (ПЗК) с электромагнитом и газовые клапаны типа КГ или СВГМ регулируют и отсекают подачу газа. При аварийном значении контролируемого параметра срабатывает соответствующий датчик и подает электросигнал на щит управления, где также срабатывает схема и отключает напряжение с электромагнита ПКН, который закрывает подачу газа (т.е. срабатывает клапан-отсекатель). Одновременно включается звуковая сигнализация и загорается лампочка, показывающая причину отсечки газа.

Оператор проверяет исправность АБ при приеме смены. Слесарь КИПиА один раз в 10 дней в присутствии оператора проверяет исправность АБ имитацией отсечки, а один раз в месяц в присутствии оператора и ответственного за газовое хозяйство проверяет исправность АБ с фактической отсечкой газа, в каждом случае делая запись в журнале АБ.

Надежная, безопасная и экономичная работа оборудования осуществляется персоналом в соответствии с инструкциями и правилами эксплуатации и обеспечивается с помощью КИП и аппаратуры для контроля и управления.

Технологическому контролю подлежат следующие параметры: давление, температура, расход пара; температура уходящих газов и продуктов сгорания; давление и температура воздуха; разрежение в топке и газоходах; количество и качество топлива; качество воды и пара; расход электроэнергии и др.

Для автоматизации управления работой теплоэнергетического оборудования котельных, кроме КИП, применяют:

1) устройства дистанционного управления (электродвигатели, электромагнитные приводы, гидравлические системы), предназначенные для пуска оборудования (топок, вентиляторов, дымососов, насосов) и воздействия на регулирующие и запорные органы;

2) устройства защиты, служащие для предохранения котельных агрегатов и оборудования от аварий;

3) автоматические устройства для управления периодическими операциями пуска и остановки оборудования;

4) автоматические блокировки – устройства, ограждающие оборудование от неправильных операций, выполненных по ошибке персонала, неправильного включения или отключения механизмов; обеспечивающие заданную последовательность операций при растопке котла и автоматическое прекращение подачи топлива при возникновении аварийных режимов;

5) автоматическое регулирование с помощью авторегуляторов для поддержания параметров на заданном значении или изменения их по определенной программе;

6) предупредительную, контрольную, аварийную и командную сигнализацию.

Предупредительная сигнализация служит для извещения персонала о нарушениях нормального режима работы оборудования, связанных с изменением параметров (давления, температуры воды, пара и др.). Контрольная сигнализация предназначена для извещения персонала в данный момент о работе или остановке оборудования, о положении запорных и регулирующих органов и др. Аварийная сигнализация извещает персонал о аварийной остановке оборудования. Командная сигнализация применяется для передачи сигналов (команд) от одного оперативного поста к другому.

Предупредительную и аварийную сигнализации выполняют световой и звуковой (сирена). Контрольная и командная сигнализации осуществляются обычно с помощью световых табло.

3.4 Автоматическое регулирование котельных установок.

Система автоматического регулирования котельных установок обеспечивает изменение производительности установки при сохранении заданных параметров (давления и температуры пара) и максимального КПД установки. Кроме того, повышает безопасность, надежность и экономичность работы котла, сокращает количество обслуживающего персонала и облегчает условия его труда. Автоматическое регулирование котла включает регулирование подачи воды, температуры перегретого пара и процесса горения. При регулировании питания котла обеспечивается соответствие между расходами воды, подаваемой в котел, и вырабатываемого пара, что характеризуется постоянством уровня воды в барабане.

Регулирование питания котлов малой производительности обычно осуществляется одноимпульсными регуляторами, управляемыми датчиками изменения уровня воды в барабане. В котлах средней и большой паропроизводительности с малым водяным объемом применяются двухимпульсные регуляторы питания котла по уровню воды и расходу пара, а также трехимпульсные. Управляющие питанием котла по уровню воды, расходу пара и перепаду давлений на регулирующем клапане.

Регулирование температуры пара осуществляется регулятором, управляемым датчиками изменения температуры перегретого пара на выходе из пароперегревателя, изменения температуры пара в промежуточном коллекторе пароперегревателя и изменения температуры газов в газоходе пароперегревателя, а иногда еще датчиком изменения давления пара.

Регулирование процесса горения в топке котла (в соответствии с расходом пара) осуществляется регуляторами подачи топлива II, воздуха III и регулятором тяги IV (см. рис 13.1). Регуляторы подачи топлива II и воздуха III управляются датчиком изменения давления перегретого пара I, а регулятор тяги IV - датчиком изменения разрежения в топке 7 котла.

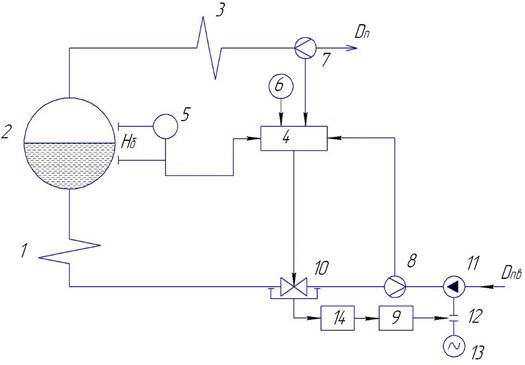

Рисунок 13.1. Схема автоматического регулирования котельной установки:

1 - бункер угля; 2 - шаровая мельница; 3 - сепаратор; 4 - циклон; 5 - бункер пыли;

6 - мельничный вентилятор; 7 - топка котла; 8 - барабан котла;

9 - пароперегреватель; 10 - пароохладитель; 11 - экономайзер;

12 - воздухоподогреватель; 13 - вентилятор; 14 - дымосос; I - датчик измерения давления перегретого пара; II - регулятор топлива; III - регулятор воздуха; IV - регулятор тяги; V - регулятор загрузки мельницы; VI - регулятор температуры мельницы.

В котельных установках, работающих на пылевидном топливе, осуществляется также регулирование работы пылеприготовительной системы регулятором V загрузки мельниц, обеспечивающим постоянство загрузки шаровых барабанных мельниц и регулятором VI температуры пылевоздушной смеси за мельницей.

Для предупреждения персонала о недопустимости отклонения важнейших параметров котельной установки от заданных служат звуковые и световые сигнализаторы предельных уровней воды в барабане, предельных температур перегретого пара и низшего давления питательной воды. Для обеспечения правильной последовательности операций при пуске и остановке механизмов применяется блокировка. Так, при аварийном отключении дымососов отключаются дутьевые вентиляторы и прекращается подача топлива в топку.

3.5 Автоматическое регулирование питания котла.

Автоматизация питания барабанных котлоагрегатов предусматривает автоматическое управление питанием водой как при условиях нормального протекания эксплутационных режимов работы котла, так и при режимах пуска и останова котельного агрегата.

В свою очередь нормальные эксплутационные режимы работы могут протекать при постоянном и переменном (скользящем) давлении свежего пара.

Показателем соответствия материального баланса между паром и водой – расхода свежего пара и расхода питательной воды служит уровень в барабане котла. Отклонение уровня воды в барабане от среднего значения характеризует наличие небаланса между притоком питательной воды и расходом пара. Оно (отклонение) происходит также вследствие изменения паросодержания пара в пароводяной смеси подъемных труб за счет колебаний давления пара в барабане котла или изменений тепловосприятия испарительных поверхностей нагрева.

Так, при увеличении расхода пара в первый момент после возмущения уровень воды в барабане возрастает в результате резкого уменьшения давления пара, что в свою очередь приводит к увеличению паросодержания в подъемных трубах циркуляционного контура и росту уровня. Это явление называется набуханием уровня.

При изменении нагрузки котла и, как следствие, изменении его паропроизводительности средний уровень воды должен поддерживаться постоянным.

Максимально допустимые отклонения уровня воды в барабане составляют + 100 мм от среднего значения, установленного заводом-изготовителем. При этом средний уровень не обязательно должен совпадать с геометрической осью барабана. Снижение уровня ниже видимой части водомерного стекла, установленного на барабане котельного агрегата, считается «упуском» воды, а превышение его верхней видимой части – «перепиткой». Расстояние между этими критическими отметками составляет 400 мм.

Снижение уровня ниже места присоединения опускных труб циркуляционного контура может привести к нарушению питания и охлаждению водой подъемных труб, нарушению их прочности в местах стыковки с корпусом барабана, а в наиболее тяжелых случаях и пережогу.

Чрезмерное повышение уровня может привести к ухудшению действия внутрибарабанных сепарационных устройств, заносу солями пароперегревателя, а также забросу частиц воды в турбину, что может явиться причиной тяжелых механических повреждений лопаток ее ротора.

Снабжение барабана водой осуществляется по одной, реже двум ниткам трубопроводов питательной воды, одна из которых служит резервной.

Схема автоматического регулирования питания котельного агрегата. В АСР питания котла водой реализован принцип комбинированного регулирования по возмущению – при изменении расхода пара или питательной воды и отклонению – при изменении уровня воды в барабане котла.

Регулятор питания должен обеспечить постоянство среднего уровня воды независимо от нагрузки котла и возмущающих воздействий (Рис. 13.2).

В АСР питания используют для этих целей трехимпульсный регулятор питания. Сигналы по возмущению: расход свежего пара Dn, расход питательной воды Dnв. Сигнал по отклонению: уровень в барабане котельного агрегата Hб. Сигнал по расходу питательной воды используется как выключающий для снятия в статике сигнала по расходу пара.

Регулятор питания перемещает регулировочный орган на линии питательной воды при появлении сигнала небаланса между расходами питательной воды и перегретого пара. Помимо этого он воздействует на положение клапана при отклонении уровня воды в барабане котельного агрегата от заданного значения. Использование сигналов Dn и Dnв обеспечивают быстродействие АСР питания, сигнал Hб – заданную точность поддержания уровня в барабане.

В схеме измерительного блока регулятора питания датчики Dn, Dпв и Hб включены таким образом, что при понижении уровня воды в барабане котлоагрегата, увеличении расхода пара, уменьшении расхода питательной воды, они действуют в одном направлении – в сторону открытия питательного клапана, а при повышении уровня, уменьшении расхода пара и увеличении расхода питательной воды в сторону закрытия питательного клапана.

Рис. 13.2 Принципиальная схема регулирования питания барабана котла.

1-экономайзер, 2-барабан котла, 3-пароперегреватель, 4-регулятор питания, 5-датчик уровня, 6-задатчик, 7-датчик расхода пара, 8-датчик расхода питательной воды,

9-регулятор производительности, 10-питательный клапан, 11-питательный насос,

12-гидромуфта, 13-электродвигатель, 14 – дифференциальный манометр.

В качестве регулировочных органов питания используются шиберные клапаны и клапаны золотникового типа.

При полном сбросе нагрузки на котле вследствие повышения давления пара в барабане возможно срабатывание предохранительных клапанов. Количество пара, проходящее через эти клапаны не учитывается датчиком расхода пара. Регулятор питания при этом становится двухимпульсным и будет поддерживать заниженный уровень в барабане в соответствии с неравномерностью регулятора по уровню. Поэтому необходимо выбирать минимально возможную величину неравномерности по уровню, обеспечивающую приемлемые динамические качества АСР питания.

При скользящем (переменном) начальном давлении пара перед турбиной для котла, работающего с ней в блоке, по всему пароводяному тракту отсутствуют дросселирование рабочего тела, а уменьшение давления производится снижением скорости вращения питательного насоса, при этом сокращается мощность, затрачиваемая на его привод. Изменение числа оборотов питательного насоса, (11) связанного гидромуфтой (12) с электродвигателем (13), достигается воздействием регулятора производительности (9) по сигналу перепада давления на питательном клапане (10) от дифманометра (14).

3.6 Автоматическое регулирование процесса горения.

Функции приведения нагрузки котла к заданному значению, функции обеспечения соответствия между подачами топлива и воздуха, стабилизации разрежения в топке возлагаются на регуляторы топлива, воздуха и тяги, комплекс которых называется «регуляторами процесса горения».

Регулирование подачи топлива. В каждый момент времени в топке котла должно сгорать столько топлива, чтобы количество пара, вырабатываемого котельным агрегатом, соответствовало количеству потребляемого пара, т. е. внешней нагрузке котельного агрегата. Показателем такого соответствия является давление пара при выходе из котла.

Если при сгорании топлива выделяется больше тепла, чем это необходимо для производства потребляемого количества пара, то излишнее тепло аккумулируется в котле, что приводит к росту давления. Наоборот, если топливо подается в недостаточном количестве, то потребность в паре покрывается частично за счет тепла, аккумулированного в котловой воде, а давление пара при этом падает. Таким образом, подача топлива должна производится так, чтобы обеспечить постоянное давление пара при выходе из котла.

Регулирование подачи воздуха. Подача воздуха в топку должна обеспечить наиболее экономичный режим горения топлива. Для этого требуется поддерживать соответствие между количеством и качеством подаваемого топлива, с одной стороны, и количеством воздуха, необходимого для горения, с другой. Показателем этого соответствия является коэффициент избытка воздуха в топке αт, который контролируется по данным газового анализа.

Оптимальное значение избытка воздуха зависит от вида топлива, способа его сжигания, конструкции топочного устройства, нагрузки котельного агрегата. В конкретных условиях оптимальное значение αт при различных нагрузках определяется на основании испытаний котельного агрегата.

Значение αт можно оценить по содержанию свободного кислорода О2 в дымовых газах, покидающих топочную камеру.

αт = 21 / 21 - О2

Содержание О2 определяют в поворотной камере газохода за пароперегревателем в %. Оптимальное значение О2 при номинальной нагрузке при сжигании пылевидного топлива – 3-5 %, при сжигании мазута и газа - 0,2-2 %, при этом αт =1,2 – 1,3.

Значительное увеличение избытка воздуха против оптимального приводит к росту потерь тепла с уходящими газами q2, а чрезмерное снижение избытка воздуха увеличивает потери с химической неполнотой сгорания q3.

Регулирование тяги. Регулирование тяги должно обеспечивать полное удаление продуктов сгорания.

В статических (равновесных) режимах производительность дымососов должна в каждый момент времени соответствовать производительности дутьевых вентиляторов. Показателем этого соответствия служит разрежение в топочной камере.

Допускать в топке котельного агрегата избыточное давление нельзя, за исключением котлоагрегатов, работающих под наддувом, т. к. это вызывает выбивание газов и пламени из топки.

С другой стороны, при значительном разрежении в топке возрастают присосы воздуха, снижающие экономичность работы котла за счет потерь с уходящими газами – q2 и увеличения расхода электроэнергии на работу дымососов.

Разрежение в различных зонах топочного пространства котельного агрегата по высоте топочной камеры неодинаково. Вследствие явления самотяги разрежение в верхней части топки бывает обычно примерно на 0,1 кПа больше, чем в нижней. Поэтому поддерживают необходимое минимальное разрежение в верхней части топочной камеры.

Лекция №14 (2 часа)

Тема: «Годовой график теплопотребления»

1 Вопросы лекции:

1.1 Определение годового количества тепловой энергии, вырабатываемого котельной.

1.2 Определение годового расхода топлива.

1.3 Порядок построения годового графика теплопотребления.

2 Литература.

2.1 Основная

Дата добавления: 2016-12-09; просмотров: 2483;