Тепловые станции на жидком топливе.

Мазутное хозяйство состоит из комплекса сооружений, включающих приемно-сливные устройства, мазутохранилища, мазутонасосную станцию, соединительные трубопроводы между насосной и зданием станции и мазутопроводы, расположенные в пределах тепловой станции.

Эти устройства должны обеспечивать безотказную приемку, хранение и подачу требуемого количества мазута в котельную с соответствующей подготовкой его для надежного сжигания в топках котлов (подогрев, отстой от воды и механических примесей). Мазут может быть основным топливом, резервным (в зимние месяцы), аварийным, позволяющим быстро перевести в случае необходимости с одного вида топлива на другой.

Если мазут идет как основное топливо, то вместимость мазутохранилища должна быть из расчета 10 – суточного запаса, а если как аварийное то 3 – суточного.

Типовая схема

1- цистерна железнодорожная

2- приемные емкости

3- фильтры грубой очистки

4- насосы

5- фильтры тонкой очистки

6- емкость мазутохранилища

7- подогреватели

8- насосы

9- горелочные устройства котла.

Рециркуляция мазута предназначена для предупреждения застывания мазута в трубах при уменьшении или прекращении его потребления. Она заключается в возвращении в мазутохранилище избытка мазута по специальному трубопроводу.

Способы подогрева мазута для слива из цистерн:

1) Открытым паром (в цистерну вводят штангу, через которую подают пар).

2) Циркуляционный подогрев. (В начале прогревают отверстие в центре цистерны, а затем центробежным насосом прокачивают мазут через наружный теплообменник для нагрева до температуры на 10 – 20 °С ниже температуры вспышки и подается к брандспойту, установленному в цистерне).

3) В цистерны, оборудованные паровыми рубашками (подают пар нагревая мазут до температуры 80 °С, и мазут стекает к сливному патрубку).

4) Слив мазута под избыточным давлением. (На люк цистерн устанавливают специальную крышку, имеющую патрубки, через которые подается пар или сжатый воздух, и постоянно измеряется давление в цистерне).

5) Разогрев цистерн с помощью тепляков-сараев, в которые подается горячий воздух с температурой ≥ 120 °С.

6) Циркуляционный и электрические подогревы (1- токи Фуко; 2-электро).

Мазутопроводы прокладывают с уклоном 0,01 (для слива мазута в приемник).

Для перекачки мазута устанавливают поршневые, роторно-зубчатые, центробежные насосы.

Подача всех рабочих насосов должна обеспечивать не менее 150% фактически необходимого расхода.

Давление, создаваемое насосом, выбирают от 0,02 до 3,5 МПа, исходя из типа применяемых нагрузок.

При расчете трубопроводов скорость мазута в них принимают 0,8 – 1,0 м/с для всасывающих линий, и 1,0 – 1,5 м/с для нагнетательных.

Мазутохранилища разделяют на наземные, полуподземные (заглубленные) и подземные.

Запас мазута содержится в резервуарах, число которых принимается не менее 2, а их суммарную вместимость от производительности котельной (от 100 до 20000 м3).

Резервуары мазутохранилища обычно выполняют железобетонными или металлическими.

Тепловые станции, работающие на газообразном топливе.

Газовое хозяйство несложно, дешево и надежно в эксплуатации.

При использовании в котле газообразного топлива подготовка последнего сводится к подводу к горелкам и дросселированию до нужного давления.

Газ от магистрали подается на ГРС, где его давление редуцируется до необходимой величины, а затем на ГРП (здесь происходит дальнейшее дросселирование газа до давления, требующегося потребителям газа).

Газопроводы низкого давления до 0,002 МПа для искусственного газа, до 0,003 МПа для природного газа и 0,0035 – 0,004 МПа для сжиженного газа.

Газопроводы среднего давления от 0,005 до 0,3 МПа.

Газопроводы высокого давления свыше 0,3 до 0,6 МПа и от 0,6 до 1,2 МПа.

Шлакозолоудаление.

В процессе сжигания топлива содержащаяся в нем зола выделяется в виде шлака, остающегося в топке, и в виде летучей золы, уносимой продуктами сгорания, частично оседающей в газоходах и улавливаемой в золоуловителях, а частично удаляемой через дымовую трубу в атмосферу.

Наряду с подачей твердого топлива удаление золы шлака являются наиболее трудоемкими операциями.

Основными способами шлакоудаления являются: ручное, механизированное, пневматическое и гидравлическое.

Ручное применяют в небольших котельных.

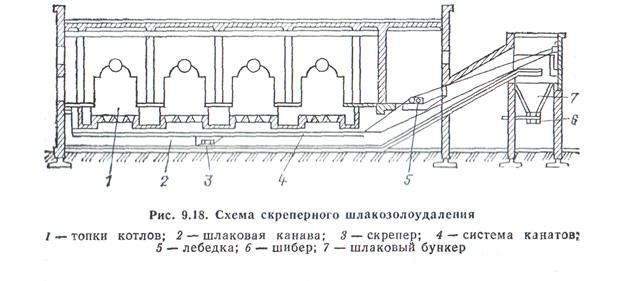

При механизированном периодическом шлакозолоудалении применяют скреперные установки, скиповые подъемники, скребковые транспортеры, шлаковыгружатели.

Наибольшее распространение получили схемы со скреперными установками. Шлак и золу, предварительно залитые водой в бункере, сбрасывают в шлаковый канал, оттуда скрепером подают в сборный бункер, установленный вне здания. Из бункера шлак машинами вывозится в отвал.

Для бесперебойной работы системы шлакозолоудаления рекомендуется предусматривать дублирующую скреперную установку.

Пневмошлакозолоудаление

При этом способе шлак и зола транспортируются воздухом, который подается в трубопроводы высоконапорным вентилятором и поэтому весь тракт находится под давлением.

По всасывающей схеме шлак и зола транспортируются воздухом, всасываемым в систему с помощью различных вакуумных механизмов, при этом вся система находится под разрежением.

Для создания вакуума используют высоконапорные вентиляторы, вакуум-насосы, пароструйные эжекторы.

Шлак из шлаковых бункеров поступает на дробилку, где измельчается до размеров 20мм. Дробленый шлак, а также зола из газоходов котлоагрегата и из золоуловителей поступает во всасывающие насадки, где подхватываются воздухом, перемешиваются с ним, и по трубопроводам транспортируются в циклон, где отделяется от воздуха. Воздух отсасывается через пылеуловитель паровым эжектором, создающим разрежение в системе, и вместе с паром выбрасывается в атмосферу через дымовую трубу. Из циклона шлак и зола через клапан-мигалку сбрасываются в сборный бункер, откуда автомашинами или ж/д вагонами вывозятся на золоотвал.

Скорость воздуха в трубопроводе при его сечении 90 – 100мм должна быть не менее 25м/с для шлака.

Концентрация взвешенных в воздушном потоке частиц шлака не должна превышать 3,5 – 7,0 мг/кг воздуха.

Производительность одной системы составляет до 30 т/ч шлака и золы.

Расстояние, на которое могут транспортироваться шлак и зола составляет 150 – 180м.

В случае увеличения этого расстояния до 800 – 3000м применяют всасывающе-напорную схему, т.е. от шлакового бункера котельного агрегата до сборного бункера применяют всасывающую схему, а от сборного бункера и дальше транспортируют очаговые остатки напорным пневмотранспортом.

К преимуществам систем пневмошлакоудаления относятся: компактность, простота устройства и обслуживания, хорошие санитарно-гигиенические условия, возможность использования шлака и золы для строительных целей.

Недостатки этой системы: большой расход электроэнергии на транспортировку шлака и золы, повышенная стоимость установки из-за наличия большого количества аппаратов, трубопроводов, циклонов, вакуум-насосов и др., значительный износ оборудования (дробилок, циклонов).

Пневматическое шлакоудаление в котельных малой и средней мощности при необходимости сохранения шлака и золы в сухом виде для их дальнейшего использования.

| На отвал |

Схемы гидрошлакозолоудаления разделяют на: низконапорные с применением багерных насосов или гидроаппаратов инженера Москалькова, смешанные (гидропневматические) с эрлифтнасосами и самотечные.

Гидрошлакозолоудаление применяют в котельных при удалении шлака и золы более 10 т/ч при достаточной близости золоотвала.

Часто используют смешанную схему гидрошлакозолоудаления, т.е. в пределах помещения, где установлены котельные агрегаты, шлак и зола транспортируются по самостоятельным каналам до прокачивающей насосной станции, а от станции до золоотвала производится перекачка гидромассы по напорным трубопроводам с помощью различных агрегатов.

Шлаковые каналы имеют уклон 1,5%, зольные 1%. Минимальная скорость течения по каналам при транспортировке шлака 1,5м/с, при транспортировке золы – 1,0м/с.

По пути движения гидромассы устанавливают побудительные сопла для лучшего движения по самотечному каналу крупных кусков шлака.

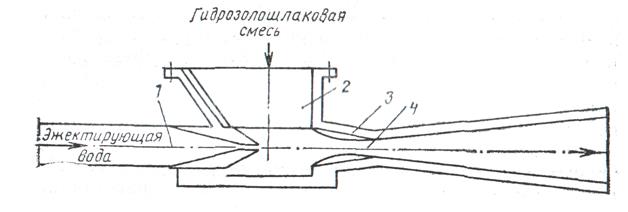

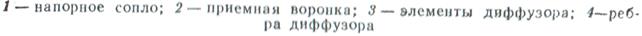

Гидроаппарат инженера Москалькова представляет собой водоструйный эжектор. Вода с помощью высоконапорного насоса подается в гидроаппарат под давлением (от 2,4 до 6,4)•106 Па. Вытекая с большой скоростью из сопла, она эжектирует гидромассу из приемной воронки гидроаппарата в диффузор, при ударе о стенки последнего происходит дробление шлака размерами от 100 -140мм до 30 – 40мм.

При давлении воды перед аппаратом 3 -3,5 МПа гидропульпа может транспортироваться на расстояние до 2км.

Схема гидроаппарата инженера Москалькова

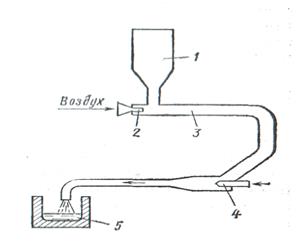

Схема пневмогидрозолоудаления

/ — золовой бункер; 2 — золопри-

емная насадка; 3 —золопровод;

4 — водовоздушный эжектор; 5 —

канал гидрозолоудаления.

Известно, что зола плохо смачивается водой, поэтому часто применяют пневматическое транспортирование золы от зольных бункеров до каналов системы гидрозолоудаления.

Под зольным бункером установлена золоприемная насадка, в которую поступает наружный воздух под действием разрежения, создаваемого водовоздушным эжектором. Зола подхватывается потоком воздуха и транспортируется им до водовоздушного эжектора. Эта часть системы является пневматической.

Далее золовоздушная смесь смешивается с водой и транспортируется ею до канала гидрозолоудаления, где воздух отделяется и уходит в атмосферу, а гидрозольная смесь с общим потоком гидромассы направляется к багерным насосам.

Значительный расход воды и электроэнергии на транспортировку гидропульпы, а также низкий КПД установки (6 – 10%) являются недостатками гидроаппаратов.

Тепловые схемы.

Тепловая схема представляет собой графическое изображение основного и вспомогательного оборудования тепловых станций, объединяемого линиями трубопроводов.

Различают следующие виды тепловых схем: принципиальную, развернутую и рабочую (или монтажную).

В принципиальной схеме указывают условно лишь основное оборудование (теплоагрегаты, подогреватели, деаэраторы, насосы) и трубопроводы, не указывая арматуру, вспомогательные устройства и второстепенные трубопроводы и не уточняя количество и расположение оборудования.

Развернутаятепловая схема содержит все устанавливаемое оборудование, а также все трубопроводы, с расположенной на них арматурой.

Рабочуюсхему обычно выполняют в ортогональной (иногда в аксонометрической) проекции с указанием отметок расположения трубопроводов, их наклона, арматуры, креплений и т.д. Здесь же сообщают и все необходимые сведения о марке стали или о металле данного узла, о массе деталей и т.д. (т.е. составляют спецификацию).

Развернутая и рабочая схемы могут быть составлены лишь после разработки принципиальной тепловой схемы и ее расчетов, на основе которых выбирают оборудование.

По результатам расчета тепловой схемы определяют суммарную теплопроизводительность котельной установки.

Расход пара кг/с определяют по формуле

,

,

где D— расход пара, кг/с;Dnp — расход пара на технологические нужды, кг/с; т и n - коэффициенты, зависящие от производительности котлов (P ≤ 10 т/ч m = 1,16, n = 0,17, при 75> P >10 m =1,22, n =0,18),  - доля возвращаемого конденсата.

- доля возвращаемого конденсата.

Для отопительных котельных суммарную ее теплопроизводительность определяют из выражения

Q = QОB + QГB+ QПP

где QОВ – расход теплоты на отопление, вентиляцию, кВт; QГВ – то же, на горячее водоснабжение, кВт; QПР – расход тепла на прочие нужды, кВт.

Найдя величины расхода пара и теплоты, можно определить число котельных агрегатов каждого типа.

установив вид и параметры теплоносителя, число и тип котлов, составляют тепловую схему котельной, которая представляет собой схему движения и распределения теплоносителя в ее пределах.

Для паровой и пароводогрейной котельной эта схема движения и распределения воды и пара, для водогрейной котельной – схема движения и распределения холодной и горячей воды.

Таким образом, тепловая схема показывает, как соединены котельные агрегаты, теплообменники, устройства водоподготовки, питательные и сетевые насосы и другое оборудование.

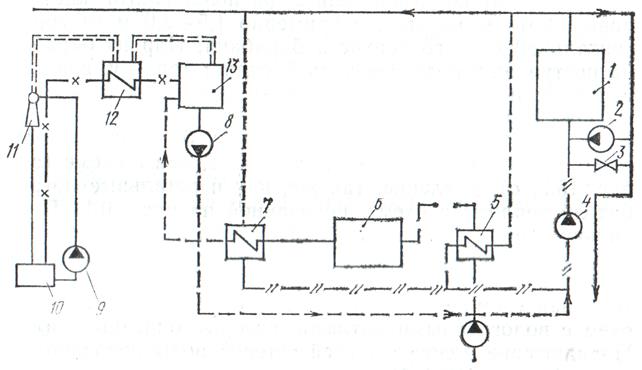

Принципиальная тепловая схема с водогрейными котлами

1 – котел водогрейный; 2 – насос рециркуляционный; 3 – линия обратной воды;

4 – насос сетевой; 5 – подогреватель сырой воды; 6 – химводоочистка;

7 – подогреватель химически очищенной воды; 8 – насос подпиточный; 9 – насос рабочей воды; 10 – бак рабочей воды эжектора; 11 – эжектор; 12 – охладитель выпара;

13 – деаэратор вакуумный

Естественная тяга в газовоздушном тракте котельной установки.

Движущая сила, обусловленная разностью статических давлений между поступающим в топочную камеру воздухом и покидающими котельную установку продуктами сгорания, называется естественной тягой.

Простейшим тяговым устройством для создания естественной тяги служит дымовая труба.

Дымовая труба создает тягу, для преодоления гидравлических сопротивлений газового тракта котельного агрегата.

Силу тяги определяют из соотношения

Сила тяги тем больше, чем выше дымовая труба и больше температура уходящих газов и чем ниже температура наружного воздуха.

Но в газоходах есть собственная сила тяги называемая самотягой.

,

,

где H – высота газохода, м; t', t'' – температуры продуктов сгорания на входе и на выходе данного газохода, °C.

Очевидно, что во всех газоходах, в том числе и в топочной камере, где продукты сгорания имеют восходящее движение, величина требуемой силы тяги на преодоление аэродинамических сопротивлений уменьшается на величину самотяги.

Наоборот, в тех газоходах, где газы движутся сверху вниз, величина необходимой силы тяги должна быть повышена на величину самотяги, поскольку в этих газоходах она препятствует движению продуктов сгорания.

В современных котельных установках при значительном снижении температуры уходящих продуктов сгорания и больших аэродинамических сопротивлений применяют уравновешенную искусственную тягу с установкой дымососов и дутьевых вентиляторов. В этом случае основным назначением дымовой трубы является отвод продуктов сгорания в атмосферу на высоту, определяемую санитарно-гигиеническими и противопожарными требованиями.

В задачу расчета искусственной тяги входят выбор типа дымососа и дутьевого вентилятора, конструктивных размеров дымовой трубы.

Тяговые и дутьевые установки рассчитывают на максимальную нагрузку котельного агрегата.

Необходимую производительность дымососа определяют исходя из количества газов, покидающих котлоагригат, с учетом присоса воздуха па пути до дымососа и с введением поправки на действительную температуру продуктом сгорания.

Ррасч = βг ΣРп

βг – коэффициент запаса по давлению, принимаемый равным 1,2;

Рп – перепад полного давления газового тракта с учетом самотяги трубы или воздушного тракта, Па.

Перепад полного давления газового тракта

ΣРп равен величине суммарных сопротивлений, преодоление которых должен обеспечить дымосос. Эти суммарные сопротивления должны быть больше на величину разрежения вверху топочной камеры, т.е. на 20-40 Па.

Давление вентилятора при уравновешенной тяге должно обеспечить преодоление всех суммарных сопротивлений воздушного тракта от входного патрубка вентилятора до топки, включая ее сопротивление и учитывая самотягу. Эти суммарные сопротивления должны быть меньше на величину разрежения вверху топки, создаваемого дымососом, т.е. на 20-40 Па.

Выбор дымососов и вентиляторов и их компоновка.

Выбор дымососов и дутьевых вентиляторов производят по производительности и давлению, которое должны создавать дымосос и вентилятор.

Современные котельные агрегаты оборудуют индивидуальной дутьевой и дымососной установкой.

Давление

Подбор ведем по монограммам, на которых даны характеристики дымососов и вентиляторов.

По оси абсцисс – нагрузка (производительность) в м3/ч×103, а по оси ординат – давление в Па.

Нужно стараться выбирать дымосос и вентилятор с h = 0,75hmax и выше и смотреть на частоту вращения лопаток дымососа при Gp ≥ 75000 м3/ч n = 750 об/мин, при Gp≤75000 n = 970 мин -1.

Дымососы и вентиляторы размещают, как правило, на нулевой отметке.

Всасывающие патрубки дымососов присоединяют или непосредственно к дымоходу, отводящему продукты сгорания от котлоагрегата, или к общему дымоходу (борову) перед дымовой трубой, а нагнетательные патрубки дымососов присоединяют с помощью диффузоров непосредственно к дымоходу.

Дымоходы и воздуховоды могут быть подземными и надземными. Сечение воздуховодов определяют исходя из скорости движения воздуха, принимаемой в пределах 6-10 м/с.

Для кирпичных боровов скорость движения продуктов сгорания принимают 2-6 м/с, а для стальных газоходов – 8-10 м/с.

На всасывающем и нагнетательном патрубках каждого дымососа и вентилятора устанавливают шиберы для отключения агрегатов (в случае необходимости). Между дымососами и вентиляторами делают проходы шириной не менее 800 мм для их осмотра, ремонта и обслуживания.

Дымовые трубы.

Дымовые трубы бывают кирпичные, железобетонные, металлические.

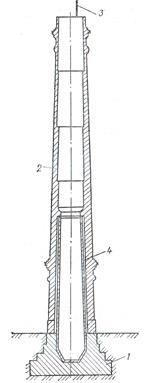

Основными элементами дымовой трубы являются: фундамент трубы 1(цоколь) и ствол 2.

1 – цоколь; 2 – ствол трубы; 3 – молниеотвод; 4 – футеровка.

В цоколе предусматривают, как правило, не более двух вводов для боровов (дымоходов).

При введении в дымовую трубу нескольких боровов (дымоходов) внутри выкладывают направляющие перегородки (рассечки)

В боровах и у основания дымовой трубы предусмотрены отверстия — лазы для удаления золы.

Кирпичные трубы сооружают высотой 30—70 м, диаметром не менее 600 мм.

Железобетонныетрубы, выполненные применяют обычно для котельных агрегатов большой мощности. Высотой от 80 до 200 м.

Металлическиедымовые трубы изготовляют из стальных листов толщиной от 3 до 15 мм.

Труба состоит из отдельных звеньев, соединенных между собой сварными швами. Устойчивость трубы достигается с помощью растяжек из круглой стали диаметром 5 – 7 мм, прикрепленных к кольцам. Растяжки укрепляют па высоте  трубы. Стальные трубы сооружают высотой не более 30—40 м. Срок службы стальных труб до 10 лет, и он значительно сокращается при сжигании высокосернистых топлив.

трубы. Стальные трубы сооружают высотой не более 30—40 м. Срок службы стальных труб до 10 лет, и он значительно сокращается при сжигании высокосернистых топлив.

Дата добавления: 2016-11-29; просмотров: 2234;