ХОЛОДНАЯ ОБЪЕМНАЯ ШТАМПОВКА

Обычно под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке, такой процесс деформирования соответствует условиям холодной деформации. Отсутствие окисленного слоя на заготовках (окалины) при холодной штамповке обеспечивает хорошее качество поверхности детали и достаточно высокую точность размеров. Это уменьшает объем обработки резанием или даже исключает ее.

Основные разновидности холодной объемной штамповки - холодное выдавливание, холодная высадка и холодная штамповка в открытом штампе.

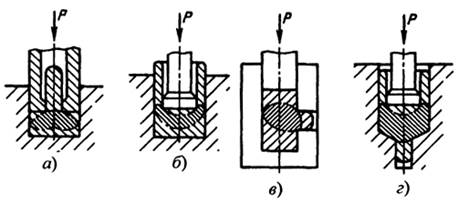

Рис. 3.46. Схемы выдавливания

При холодном выдавливаниизаготовку помещают в полость, из которой металл выдавливают в отверстия, имеющиеся в рабочем инструменте. Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штампах, рабочими частями которых являются пуансон и матрица. Различают прямое, обратное, боковое и комбинированное выдавливание.

При прямом выдавливании (см. рис. 3.6, г) металл вытекает в отверстие, расположенное в донной части матрицы, в направлении, совпадающем с направлением движения пуансона относительно матрицы. Так можно получать детали типа стержней с утолщениями (болты, тарельчатые клапаны и т.п.). При этом зазор между пуансоном и цилиндрической частью матрицы, в которой размещается исходная заготовка, должен быть небольшой, чтобы металл не вытекал в зазор.

Если на торце пуансона (см. рис. 3.15, а) имеется стержень, перекрывающий отверстие матрицы до начала выдавливания, то металл выдавливается в кольцевую щель между стержнем и отверстием матрицы. В этом случае прямым выдавливанием можно получать детали типа трубки с фланцем, а если исходная заготовка имела форму толстостенной чашечки, то и детали в виде стакана с фланцем.

При обратном выдавливании направление течения металла противоположно направлению движения пуансона относительно матрицы. Наиболее часто встречающейся схемой обратного выдавливания является схема, при которой металл может вытекать в кольцевой зазор между пуансоном и матрицей (рис. 3.46, б). По такой схеме изготовляют полые детали типа туб (корпуса тюбиков), экранов радиоламп и т.п.

Реже применяют схему обратного выдавливания, при которой металл выдавливается в отверстие в пуансоне, для получения деталей типа стержня с фланцем (рис. 3.46, а).

При боковом выдавливании металл вытекает в отверстие в боковой части матрицы в направлении, не совпадающем с направлением движения пуансона (рис. 3.46, в). Таким образом можно получить детали типа тройников, крестовин и т.п. В этом случае, чтобы обеспечить удаление заготовок после штамповки, матрицу выполняют состоящей из двух половинок с плоскостью разъема, совпадаюшей с плоскостью, в которой расположены осевые линии заготовки и получаемого отростка.

Комбинированное выдавливание характеризуется одновременным течением металла по нескольким направлениям и может быть осуществлено по нескольким из рассмотренных ранее схем холодного выдавливания. На рис. 3.46, г приведена схема комбинированного выдавливания для изготовления обратным выдавливанием полой, чашеобразной части детали, а прямым выдавливанием - стержня, отходящего от ее донной части.

Основной положительной особенностью выдавливания является возможность получения без разрушения заготовки весьма больших степеней деформации, которые можно характеризовать показателем k = F0/F1 (F0 и F1 - площади поперечного сечения исходной заготовки и выдавленной части детали). Для весьма мягких, пластичных металлов k > 100 (алюминиевые тубы со стенкой толщиной 0,1 ... 0,2 мм при диаметре тубы 20 ... 40 мм). Возможность получения столь больших степеней деформации обеспечивается тем, что пластическое деформирование при выдавливании происходит в условиях всестороннего неравномерного сжатия.

Однако то же всестороннее сжатие приводит и к отрицательным явлениям. Чем больше степень деформации, тем больше сила деформирования, и удельные силы, действующие на пуансон и матрицу, могут достичь значений, больших в несколько раз предела текучести деформируемого металла и превышающих значения, допустимые для инструмента по условиям его прочности или стойкости.

Высокие удельные силы выдавливания определяют достижимые степени деформации и сдерживают широкое применение этого процесса в производстве. Удельные силы выдавливания изменяются в ходе деформирования и зависят от высоты подвергающейся деформированию части заготовки. При выдавливании пластическая деформация обычно охватывает не весь объем заготовки, а лишь часть его - очаг деформации (см. рис. 3.46). До тех пор пока высота очага деформации меньше, чем высота деформируемой заготовки, удельные силы по ходу пуансона изменяются незначительно. Однако, когда высота деформируемой части заготовки становится меньше высоты естественного очага деформации, удельные силы начинают интенсивно возрастать. Это обстоятельство ограничивает допустимую (по условиям достаточной стойкости инструмента) толщину фланца или донышка штампуемой детали.

Для уменьшения удельной силы выдавливания при проектировании штампуемой детали необходимо стремиться к такой ее конфигурации, при которой отсутствовали бы застойные зоны под торцом пуансона (см. рис. 3.46, б) или у рабочей поверхности матрицы.

Основное технологическое мероприятие, направленное на снижение удельных сил выдавливания, - применение различных смазывающих материалов или покрытий заготовок для уменьшения сил трения. В обычных условиях выдавливания силы трения препятствуют пластическому истечению металла и существенно увеличивают силу деформирования.

Холодную высадку выполняют на специальных холодновысадочных автоматах. Штампуют от прутка или проволоки. Пруток подается до упора, поперечным движением ножа отрезается заготовка требуемой длины и с помощью специального механизма последовательно переносится в позиции штамповки, на которых из заготовки получают деталь.

На холодновысадочных автоматах штампуют заготовки диаметром 0,5 ... 40 мм из черных и цветных металлов, а также детали с местными утолщениями сплошные и с отверстиями (заклепки, болты, винты, гвозди, шарики, ролики, гайки, звездочки, накидные гайки и т.п.). На рис. 3.47 показаны последовательные переходы штамповки двух характерных деталей. Название этих автоматов связано с тем, что основной выполняемой на них операцией является высадка (уменьшение длины части заготовки с получением местного увеличения поперечных размеров). Однако при штамповке на холодновысадочных автоматах все шире используют другие операции штамповки сортового металла, в частности операцию холодного выдавливания, что расширяет номенклатуру изготовляемых деталей.

Штамповкой на холодновысадочных автоматах обеспечиваются достаточно высокая точность размеров и хорошее качество поверхности, вследствие чего некоторые детали не требуют последующей обработки резанием. Так, в частности, изготовляют метизные изделия (винты, болты, шпильки), причем и резьбу получают на автоматах обработкой давлением - накаткой.

Рис. 3.47. Последовательность переходов изготовления деталей на холодновысадочных автоматах: а - винта; б – колпачка

Штамповка на холодновысадочных автоматах высокопроизводительна: 20 ... 400 деталей в минуту (большая производительность для деталей меньших размеров). Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования металла. Средний коэффициент использования металла 95 % (только 5 % металла идет в отход).

Холодная штамповка в открытых штампахзаключается в придании заготовке формы детали путем заполнения полости штампа металлом заготовки. Схема холодной штамповки аналогична схеме горячей объемной штамповки, показанной на рис. 3.27, а.

Холодная объемная штамповка требует значительных удельных сил вследствие высокого сопротивления металла деформированию в условиях холодной деформации и упрочнения металла в процессе деформирования. Упрочнение сопровождается и уменьшением пластичности. Для уменьшения вредного влияния упрочнения и облегчения процесса деформирования при холодной штамповке оформление детали обычно расчленяют на переходы,

между которыми заготовку подвергают рекристаллизационному отжигу. Отжиг снижает удельные силы при штамповке на последующих переходах и повышает пластичность металла, что уменьшает опасность разрушения заготовки в процессе деформирования и увеличивает допустимую степень деформации.

Каждый последующий переход осуществляют в специальном штампе, хотя иногда несколько переходов выполняют в одном штампе. В последнем случае между переходами обрезают облой для уменьшения силы деформирования и повышения точности размеров штампованных деталей. Холодную объемную штамповку обычно осуществляют в открытых штампах, так как при этом удельные силы меньше, чем при штамповке в закрытых штампах (возможность вытекания металла в облой облегчает деформирование). В закрытых штампах в условиях холодной деформации штампуют реже и главным образом из цветных металлов.

Холодной объемной штамповкой можно изготовлять пространственные детали сложных форм (сплошные и с отверстиями). Холодная объемная штамповка обеспечивает также получение деталей со сравнительно высокими точностью размеров и качеством поверхности. Это уменьшает объем обработки резанием или даже исключает ее. Так как штампуют обычно за один ход ползуна пресса, то холодная штамповка (даже при использовании нескольких переходов со своими штампами) характеризуется большей производительностью по сравнению с обработкой резанием. Однако, учитывая, что изготовление штампов трудоемко и дороже изготовления инструмента, используемого при обработке резанием, холодную штамповку следует применять лишь при достаточно большой серийности производства.

Рекомендации по конструированию деталей применительно к изготовлению их холодной штамповкой сходны с рекомендациями, приведенными для ранее рассмотренной горячей объемной штамповки. Отметим, что допустимые углы наклона и радиусы скруглений обычно меньше, чем углы наклона и радиусы скруглений при горячей штамповке.

В будущем ожидается расширение области применения холодной объемной штамповки путем снижения удельных сил и применения более стойких инструментальных сталей для пуансонов и матриц.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Каким способом целесообразно изготовить поковку вала гидротурбины массой 3000 кг при величине партии 50 шт.?

2. Каковы будут основные технологические переходы процесса изготовления поковки крюка подъемного крана с габаритными размерами 200 × 150 × 50 мм при выпуске 5000 шт. в год?

3. Изобразите поковки одной и той же детали - кольца при трех вариантах их штамповки: в открытом штампе, в закрытом с одной плоскостью разъема, в закрытом штампе с двумя плоскостями разъема.

4. Из каких соображений выбирают плоскость разъема штампов при проектировании поковки?

5. Для поковок всех деталей, изображенных на рис. 3.19, выберите рациональный способ штамповки и штамповочное оборудование в условиях крупносерийного производства.

6. Сравните распределение твердости в тарелке и стержне клапана, полученного холодным выдавливанием, и в головке и стержне болта, полученного холодной высадкой, если заготовкой в обоих случаях был горячекатаный стальной пруток.

Дата добавления: 2016-10-07; просмотров: 6523;