СТРУКТУРА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ

Общий технологический процесс изготовления поковок горячей объемной штамповкой состоит обычно из следующих этапов: отрезки проката на мерные заготовки; нагрева; штамповки; обрезки облоя и пробивки пленок; правки; термической обработки; очистки поковок от окалины; калибровки; контроля готовых поковок.

Для осуществления всех этих этапов штамповочные цехи могут иметь соответствующие отделения, участки или в составе автоматических линий необходимое для них оборудование.

После формоизменения в штамповочных ручьях с поковкой выполняют ряд отделочных или завершающих технологический процесс штамповки операций. Все поковки, штампуемые в открытых штампах, имеют облой в плоскости разъема, а в поковках с внутренними отверстиями остаются пленки между наметками (исключая поковки, штампуемые на горизонтально-ковочных машинах).

Обрезку облоя и пробивку пленоквыполняют с помощью штампов, устанавливаемых на кривошипных прессах, по принципу действия аналогичных кривошипным штамповочным прессам.

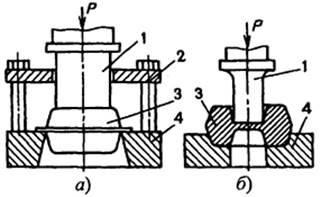

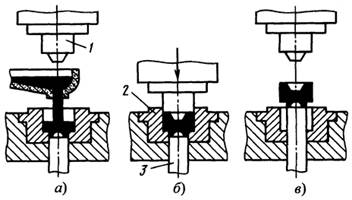

При обрезке облоя (рис. 3.41, а) поковку 3 укладывают в матрицу 4 так, что она своим облоем ложится на режущие кромки матрицы. При нажатии пуансоном 7 на поковку 3 режущие кромки матрицы срезают облой по всему периметру поковки, которая после этого проваливается вниз. Облой остается на матрице, а чтобы он не застревал на пуансоне, применяют съемник 2.

При пробивке пленки (рис. 3.41, б) поковку 3 укладывают в матрицу 4 и с помощью пуансона 1 пробивают; отход проваливается через отверстие матрицы в тару, установленную под столом пресса. Существуют штампы совмещенного действия, в которых обрезают облой и пробивают пленки за один ход пресса.

Рис. 3.41. Схемы обрезки заусенца (а) и пробивки пленки (б)

Обрезку и пробивку поковок можно выполнять в холодном и горячем состояниях: для мелких поковок из низкоуглеродистой и низколегированной сталей - в холодном состоянии. В остальных случаях обрезают облой и пробивают пленку сразу же после штамповки на обрезном прессе, установленном непосредственно около штамповочной машины.

Правку штампованных поковоквыполняют для устранения искривления осей и искажения поперечных сечений, возникающих при затрудненном извлечении поковок из штампа (вследствие застревания поковки в полости штампа), после обрезки облоя, а также после термической обработки. Крупные поковки и поковки из высокоуглеродистых и высоколегированных сталей правят в горячем состоянии либо в чистовом ручье штампа сразу после обрезки облоя, либо на обрезном прессе (обрезной штамп совмещается с правочным), либо на отдельной машине, установленной рядом со штамповочным оборудованием (см. 7 на рис. 3.44).

Мелкие поковки можно править в холодном состоянии после термической обработки.

Очистка поковок от окалиныоблегчает условия работы режущего инструмента при последующей обработке резанием, а также контроль поверхности поковок. Очистку осуществляют в барабанах, дробью, травлением.

В барабанах поковки очищают следующим образом. Поковки загружают в барабан с наклонной осью вращения, в котором находятся стальные звездочки. При вращении барабана поковки трутся и ударяются друг о друга и о звездочки, благодаря чему окалина сбивается. При очистке тяжелых поковок на их поверхности образуются забоины, поэтому таким способом их не очищают.

Дробеструйная очистка заключается в том, что металлическая дробь размером 1 ... 3 мм с большой скоростью ударяет о поверхность поковки и сбивает с нее окалину. Скорость дроби задается сжатым воздухом в специальных аппаратах. Этим способом очищают мелко- и среднегабаритные поковки.

Травлением в водных растворах кислот, нагретых до температуры 40 ... 60 °С, очищают крупногабаритные поковки сложных конфигураций.

Калибровка поковок повышает точность размеров всей поковки или ее отдельных участков. Таким образом, последующая механическая обработка устраняется полностью или ограничивается только шлифованием. Различают плоскостную и объемную калибровку.

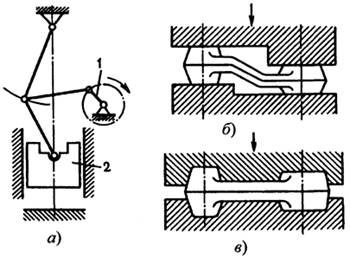

Плоскостная калибровка служит для получения точных вертикальных размеров на одном или нескольких участках поковки, ограниченных горизонтальными плоскостями (рис. 3.42, б). При плоскостной калибровке поковку правят в холодном состоянии на кривошипно-коленных прессах (рис. 3.42, а). Механизм кривошипно-коленного пресса обеспечивает получение больших усилий на ползуне 2 при сравнительно малом крутящем моменте на валу 1.

Поскольку калибруют с небольшой степенью деформации (менее 5 ... 10 %), необходимо заранее при штамповке предусматривать припуск на калибровку. Причем с увеличением припуска точность размеров после калибровки уменьшается, а качество поверхности улучшается. Обычная точность после калибровки составляет ± (0,1 ... 0,25) мм, а допуск при калибровке с повышенной точностью в 2 раза меньше.

Объемной калибровкой (рис. 3.42, в) повышают точность размеров поковки в разных направлениях и улучшают качество ее поверхности. Калибруют в штампах с ручьями, соответствующими конфигурации поковки.

Контроль качества необходим не только для готовых поковок, но и для условий их изготовления на всех этапах, начиная от получения исходных заготовок.

При контроле готовых поковок их осматривают, выборочно измеряют геометрические размеры, твердость. Размеры контролируют универсальными измерительными инструментами (штангенциркулями, штангенвысотомерами, штангенглубиномерами и др.) и специальными инструментами (скобами, шаблонами и контрольными приспособлениями). Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеновским просвечиванием.

Рис. 3.42. Кинематическая схема кривошипно-коленного пресса (а) и схемы плоскостной (б) и объемной (в) калибровок

Автоматизациягорячей объемной штамповки предъявляет к структуре технологического процесса определенные требования. Например, стремятся увеличить число переходов штамповки для снижения нагрузок на инструмент. При автоматической штамповке инструмент работает в более высоком темпе, интенсивно нагревается вследствие длительного контакта с горячим металлом и имеет, как правило, более сложную конструкцию.

Автоматизируют как отдельные этапы технологического процесса горячей объемной штамповки, так и весь его комплекс. Широко применяют средства автоматизации для подачи заготовок в нагревательные устройства, их нагрева, подачи нагретых заготовок к кузнечно-прессовым машинам. Наиболее трудные для автоматизации операции - подача и укладка заготовки в штамп, перенос ее из ручья в ручей, удаление поковки из штампа. Для некоторых из этих операций при штамповке на молотах применяют механические кантователи, поворачивающие заготовку вокруг оси в подкатных и протяжных ручьях; механические укладыватели заготовок в ручей штампа; механические съемники поковок и облоя у обрезных прессов.

Такие особенности горячештамповочных кривошипных прессов, как постоянство хода ползуна, безударный характер нагрузки, наличие боковых окон в станине пресса, облегчают механизацию и автоматизацию штамповки. Существуют устройства (перекладчики) для передачи поковки из чернового в чистовой ручей и удаления ее из штампа и более сложные механизмы (манипуляторы) для подачи заготовок на штамп, их последовательного перемещения из ручья в ручей и удаления поковок из штампа. Эти устройства могут приводиться в действие от коленчатого вала пресса или от его ползуна.

В массовом производстве поковок шестерен, колец, гаек и тому подобных деталей массой до нескольких килограммов применяют автоматы для горячей штамповки, производительность которых достигает 200 изделий в минуту.

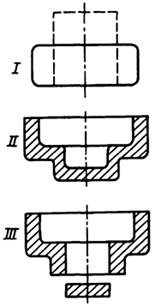

По своей конструкции горячештамповочный автомат - кривошипный пресс, на ползуне которого закреплены пуансоны. Через систему зубчатых передач от коленчатого вала вращение передается на боковые распределительные валы, от которых приводятся в действие механизмы отрезки заготовок от прутка и их переноса между позициями штамповки. Автоматы, как правило, имеют три штамповочные позиции; штамповка производится одновременно на всех позициях с выдачей готовой поковки после каждого хода ползуна. Пруток подается в индукционный нагреватель, а из него непосредственно в автомат на позицию отрезки штучных заготовок. На первой позиции (рис. 3.43) происходит осадка отрезанной заготовки с целью ее уширения и удаления окалины; на второй - предварительная штамповка, на третьей окончательно формуется поковка с прошивкой отверстия; после прошивки отход проталкивается из нее под действием силы тяжести через наклонное отверстие, а поковка снимается с пуансона жестким съемником.

Рис. 3.43. Переходы штамповки на горячештамповочном автомате

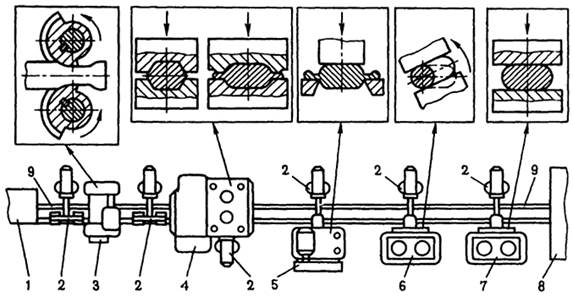

Рис. 3.44. Схема автоматической линии для штамповки поковок коленчатых валов

В цехах горячей штамповки работают комплексные автоматические линии, на которых все этапы изготовления поковки автоматизированы. Например, одна из самых крупных автоматических линий для штамповки коленчатых валов (рис. 3.44) содержит индукционное нагревательное устройство 1, ковочные вальцы 3, горячештамповочный пресс 4, обрезной пресс 5, выкрутной гидравлический пресс б и гидравлический пресс для правки поковок 6, установки для термической обработки 8 и для дробеструйной очистки поковок от окалины. Установки связаны между собой конвейерами 9; роботы 2 осуществляют подачу заготовок в зону деформирования, передачу поковки из ручья в ручей, укладку поковок на конвейер.

ЖИДКАЯ ШТАМПОВКА

Жидкой штамповкой называют технологический процесс получения заготовок деталей, при котором кристаллизация жидкого металла, залитого в полость инструмента, происходит под высоким давлением. Это обеспечивает повышение коэффициента теплоотдачи и, следовательно, скорости охлаждения, поэтому структура металла получается более мелкозернистой, чем в отливках. Кристаллизация под давлением и деформирование предотвращают образование усадочных раковин и газовой пористости (так как растворимость водорода растет с повышением давления). В соответствии с этим получают повышенные механические свойства поковок. Наличие высоких давлений улучшает заполнение полостей штампов и качество поверхности. Используют разные схемы технологического процесса штамповки. По основной схеме металл заливают в полость штампа 2 (рис. 3.45, а), соответствующую форме поковки, сжимают пуансоном 1 и производят, таким образом, кристаллизацию под давлением (рис. 3.45, б). Вторая схема предусматривает частичное затвердевание металла под давлением в полости, отличной от окончательной формы поковки; затем следует деформация в полужидком состоянии до получения окончательных размеров поковки. В третьем случае после полной кристаллизации давлением следует деформация в твердом состоянии для получения окончательных размеров поковки. Эту схему надо отличать от встречающегося на производстве процесса горячей штамповки заготовки - отливки, кристаллизация которой происходила не под высоким давлением.

Рис. 3.45. Стадии процесса жидкой штамповки

Выплавка и дозированная заливка металлав полость штампа - первая стадия технологического процесса при всех схемах технологического процесса жидкой штамповки.

Выплавку металла могут производить или в объеме, необходимом для получения одной поковки, или в плавильном агрегате большего объема (чем необходимо для штамповки одной поковки) с последующей дозировкой при заливке металла в штамп. Каждый из этих способов имеет свои преимущества и недостатки: в первом случае металл находится в расплавленном состоянии короткое время, что обеспечивает сохранение его химического состава, а плавильно-разливочные устройства с индукционным нагревом можно устанавливать на прессе непосредственно. В другом случае трудно поддерживать химический состав металла при длительной выдержке при температурах, выше температуры плавления; технически сложно дозировать жидкий металл на порции заданной массы. Однако необходимость плавления при первом способе каждой порции шихты с высокой скоростью (время расплавления 4 ... 10 мин) для поддержания рабочего такта пресса требует индукционных нагревателей высокой мощности и большого расхода электроэнергии.

Для сталей считают предпочтительной выплывку в плавильно-разливных устройствах; для цветных металлов плавление и поддержание температуры расплавленного металла можно осуществлять в печах с большей емкостью.

При заливке очень важно поддерживать оптимальную температуру металла, достаточную для обеспечения его жидкотекучести и заполнения полости штампа и, с другой стороны, исключающую перегрев металла. Последний повышает термические нагрузки на инструмент и ухудшает структуру металла поковки. Необходимо исключить при заливке попадание шлаковых включений в расплавленный металл. Скорость заливки металла в штамп не должна быть излишне высокой, чтобы не разрушать рабочую поверхность штампа и исключить сварку заготовки со штампом. Для этого же используют защитное покрытие полости штампа на основе извести, графита, каолина и др.

Штамповку жидкого металлавыполняют на специализированных гидравлических и фрикционных прессах. Специализация прессов обусловлена необходимостью большой скорости холостого хода; регулируемым, плавным нажимом на пуансон без резких скачков его перемещения; необходимостью наличия выталкивателей и возможности монтажа плавильно-заливочных устройств. При установке штампа на пресс должна обеспечиваться тепловая изоляция между ними.

Штампы для жидкой штамповки в большинстве случаев состоят из трех формообразующих частей: вкладыша 2 (рис. 3.45), выталкивателя 3 (образующих матрицу) и пуансона 1, устанавливаемого на подвижном ползуне пресса. Большое значение имеет правильный зазор между пуансоном и матрицей, поскольку при большом зазоре возможно заклинивание, а при малом - приварка пуансона к вкладышу - матрице или задиры на контактирующих поверхностях. Материал штампов - чаще легированные молибденом стали; для цветных металлов рекомендуют углеродистые стали с максимальным содержанием углерода около 0,5 %.

Процесс штамповки - кристаллизация и последующая деформация металла в штампе - определяет качество полученной поковки. При этом важный параметр процесса - время от конца заливки матрицы жидким металлом до начала кристаллизации под необходимым минимальным давлением, а решающее условие получения качественной поковки - это время должно быть больше (или равно) времени подхода пуансона от верхнего исходного положения до закрытия штампа и времени, затрачиваемого на развитие минимально необходимого давления в полости штампа. Кристаллизация под таким давлением - определяющий фактор для формирования мелкозернистой, плотной структуры металла и повышения его механических свойств. Величину давления рекомендуют применять в диапазоне 100 ... 500 МПа, а время выдержки под давлением зависит от сложности и размеров поковки и составляет 2 ... 10 с.

Область применения жидкой штамповкиопределяют прежде всего преимущества этого процесса перед литейной технологией и традиционными процессами горячей объемной штамповки. По сравнению с отливками поковки, изготовленные методом жидкой штамповки, обладают более высокими механическими и эксплуатационными характеристиками; более высокой точностью размеров, меньшим расходом металла (нет прибылей, литниковых систем и т.д.). В отличие от поковок, полученных традиционными способами горячей объемной штамповки, жидкой штамповкой изготовляют поковки как с толстыми, так и с тонкими стенками; без перемычек в отверстиях; с меньшим числом переходов; с меньшими затратами на механическую обработку и другими материально-энергетическими затратами.

Вместе с тем процесс жидкой штамповки требует больших затрат на инструмент, усугубляющихся его недостаточной стойкостью, особенно при штамповке стали. Так, число поковок, отштампованных на одном штампе из стали, составляет несколько сотен, а поковок из цветных металлов - несколько десятков тысяч.

Жидкой штамповкой производят для нужд машиностроения и приборостроения большое число разных по сложности поковок массой ориентировочно до 10 кг.

Дата добавления: 2016-10-07; просмотров: 4603;