ДИАГРАММА СОСТОЯНИЯ

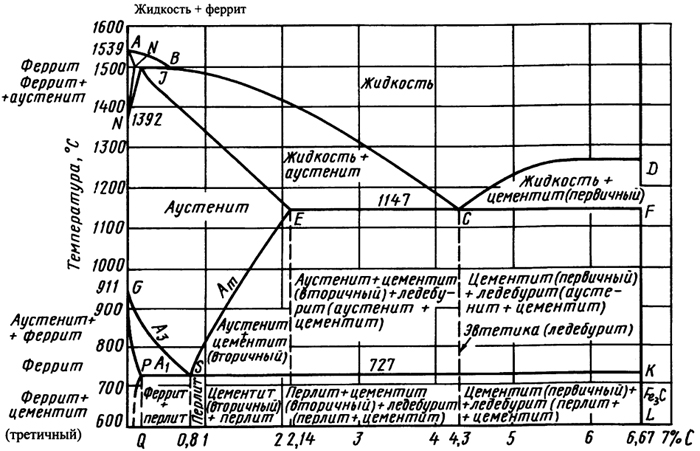

Диаграммой состояния называется графическое изображение, показывающее фазовый состав сплавов в зависимости от температуры и концентрации химических компонентов в условиях равновесия. Фазой называется однородная часть системы, отделенная от других частей поверхностью раздела, при переходе через которую свойства сплава изменяются скачкообразно. На рис. 1.9 изображена диаграмма состояния железоуглеродистых сплавов, имеющая большое практическое значение.

Структурные составляющие железоуглеродистых сплавов. В зависимости от температуры и концентрации углерода железоуглеродистые сплавы имеют следующие составляющие.

Аустенит - твердый раствор углерода в γ-железе с предельной концентрацией углерода 2,14 % при температуре 1147 °С; с понижением температуры до 727 °С концентрация углерода уменьшается до 0,8 %; сталь со структурой аустенита имеет высокие пластичность и вязкость. Аустенит не магнитен.

Феррит - твердый раствор углерода в α-железе с предельной концентрацией углерода 0,02 % при температуре 727 °С; сталь со структурой феррита ферромагнитна вплоть до температуры Кюри 770 °С, имеет малую твердость и высокую пластичность.

Цементит - химическое соединение железа с углеродом Fe3C (6,67 % С); ферромагнитен до температуры Кюри 210 °С, имеет высокие твердость и хрупкость.

Перлит - механическая смесь (эвтектоид) феррита и цементита, образующаяся при эвтектоидном распаде аустенита (0,8 % С); сталь, имеющая структуру перлита ферромагнитна, обладает повышенными прочностью и твердостью.

Ледебурит (4,3 % С) - механическая смесь (эвтектика) аустенита и цементита; ниже температуры 727 °С аустенит превращается в перлит, при этом образуется смесь перлита и цементита - превращенный ледебурит.

Графит - углерод в свободном состоянии, образующийся в чугунах в результате распада цементита при медленном охлаждении. Графит не магнитен, мягок и обладает низкой прочностью.

Рис. 1.9. Диаграмма состояния железо - цементит

Диаграмма состояния железоуглеродистых сплавов.Основные свойства сплава определяются содержанием углерода. Взаимодействие углерода с α- или γ-модификациями железа приводит к образованию железоуглеродистых сплавов, различных по строению и свойствам. Построение диаграммы состояния железо - углерод (цементит) дает представление о температурах и концентрационных границах существования этих сплавов.

На диаграмме состояния железо - цементит (см. рис. 1.9) линия ABCD - линия ликвидуса, выше нее сплав находится в жидком состоянии; линия AECF - линия солидуса, ниже нее сплав находится в твердом состоянии. При температурах, соответствующих линии AECF, заканчивается первичная кристаллизация. В точке С при концентрации углерода 4,3 % образуется эвтектика, которая носит название ледебурит. Линия PSK - линия эвтектоид-ного превращения, на которой заканчивается процесс вторичной кристаллизации. Линия PS - линия нижних критических точек А1. Линия GSE - начало процесса вторичной кристаллизации твердого раствора. Линия GS - линия верхних критических точек А3; она показывает температуру начала выделения феррита из аустенита. Линия SE - линия верхних критических точек Ат, она показывает температуру начала выделения вторичного цементита и является линией, определяющей предельную растворимость углерода в аустените. Сплавы, содержащие до 2,14 % С, условно называют сталями, более 2,14 % С - чугунами. Сталь, содержащая 0,8 % С, называется эвтектоидной сталью; сталь, содержащая менее 0,8 % С, - доэвтектоидной. Сталь, содержащая более 0,8 % С, - заэвтектоидной.

Практическое применение диаграммы Fe-Fe3C.Диаграмму Fe-Fe3C используют для определения видов и температурных интервалов термической обработки стали; для назначения температурного интервала при обработке давлением; для определения температуры плавления и заливки сплавов.

Температуру плавления определяют по линии ликвидуса. Температура заливки должна быть выше линии ликвидуса. Температурный интервал при горячей обработке давлением находится ниже линии солидуса на 100 - 150 °С (верхний предел) и выше линии критических точек А3, на 25 - 50 °С (нижний предел).

Основой процесса термической обработки является полиморфизм железа и его твердых растворов на базе α- и γ-железа. Полиморфные превращения стали данного состава происходят в определенном интервале температур, ограниченном нижней А1 и верхними А3 и Ат критическими точками.

В результате полиморфизма происходит перекристаллизация в твердом состоянии. Перекристаллизация - это изменение кристаллического строения стали при ее нагреве или при охлаждении до определенных температур.

Таким образом, термическая обработка заключается в нагреве сплавов до определенных температур, выдержке их при этих температурах и последующем охлаждении с различной скоростью. При этом изменяются структура сплава, а следовательно, и его свойства. Изменяя скорость охлаждения, можно получить различные физико-механические свойства и структуры железоуглеродистых сплавов.

Основные виды термической обработки - отжиг, нормализация, закалка и отпуск.

Отжиг - нагрев доэвтектоидной стали выше точки А3, заэвтектоидной - выше точки Ат с последующим охлаждением вместе с печью. После полного отжига структура сплава состоит из феррита и перлита (доэвтектоидные стали). Отжиг снимает внутреннее напряжение, снижает твердость и повышает пластичность, устраняет химическую неоднородность. Неполный отжиг - нагрев выше точки А1, но ниже А3; происходит неполная фазовая перекристаллизация.

Нормализация - нагрев выше точки А3, охлаждение на воздухе; нормализация приводит к измельчению зерна и повышению прочности.

Закалка - нагрев выше точки А3 быстрое охлаждение в воде или масле; повышает твердость и прочность, снижает пластичность.

Регулируя скорость охлаждения стали из аустенитного состояния, можно получать различные структуры: мартенсит, троостит, сорбит, перлит.

Структура мартенсита образуется при быстром охлаждении в результате бездиффузионного (сдвигового) перехода γ-железа (аустенита) в α-железо (феррит) без выделения углерода из раствора. Переход γ-железа в α-железо сопровождается изменением кристаллических решеток, что вызывает появление внутренних дополнительных напряжений. Мартенсит представляет собой пересыщенный раствор углерода в α-железе с искаженной кристаллической решеткой. Сталь со структурой мартенсита обладает высокими твердостью и прочностью.

Структура троостита образуется при более медленном охлаждении и представляет собой смесь феррита и цементита с высокой дисперсностью. Троостит имеет меньшие твердость и прочность, чем мартенсит.

Структура сорбита образуется при еще более медленном охлаждении. Зерна феррита укрупняются, образуется мелкодисперсная ферритно-карбидная смесь.

Структура перлита образуется в результате очень медленного охлаждения сплава вместе с печью и является у эвтектоидных сталей конечной структурой распада аустенита; у доэвтектоидных сталей конечной структурой будет грубая смесь феррита и перлита; у заэвтектоидных сталей - смесь перлита и цементита.

Отпуск - нагрев ниже точки А1 и медленное охлаждение; его применяют как сопутствующую операцию после закалки для получения более устойчивых структур. Высокий отпуск (нагрев до температуры 700 °С) применяют для повышения пластичности и обрабатываемости при небольшом снижении прочности закаленной стали; низкий отпуск (нагрев до температуры 250 °С) применяют для повышения вязкости закаленной стали при сохранении прочности.

Дата добавления: 2016-10-07; просмотров: 5896;