Производства дрожжей

Процесс получения хлебопекарных дрожжей на дрожжевых заводах складывается из нескольких стадий:

– прием, хранение и гомогенизация мелассы;

– приготовление питательной среды;

– выращивание маточных и товарных дрожжей;

– выделение дрожжей из бражки;

– формование и упаковывание дрожжей;

– сушка дрожжей (при необходимости).

Прием, хранение и гомогенизация мелассы. Меласса поступает на завод в железнодорожных цистернах и через сливную воронку, расположенную между рельсами, сливается в приемный резервуар, а затем с помощью шестеренчатого насоса перекачивается в хранилище. Состав мелассы непостоянен. При хранении она расслаивается, что затрудняет ее переработку. Поэтому производят гомогенизацию мелассы путем многократного перекачивания или перемешивания сжатым воздухом.

Подготовка питательной среды. Основной питательной средой для хлебопекарных дрожжей служит меласса — побочный продукт свеклосахарного производства, являющийся сырьем сложного и неоднородного состава. В мелассе содержится большое количество не только нужных для выращивания дрожжей, но и ненужных, и даже вредных веществ. Содержатся также вещества, интенсивно окрашенные, ухудшающие товарный вид продукции. Поэтому мелассные растворы перед подачей в производство очищают и добавляют в них вещества, без которых невозможно или неэффективно выращивать дрожжи.

Осветление малассы проводят на специальных сепараторах при разных температурных режимах: холодном и горячем.

При холодном режиме осветления мелассу разводят в воде в соотношении от 1:1 до 1:3. Для подавления микрофлоры добавляют хлорную известь из расчета 0,6–0,9 кг активного хлора на 1 т мелассы, перемешивают и оставляют в покое на 0,5 ч, после чего в раствор добавляют серную кислоту в количестве, необходимом для создания рН 4,4–5,0. При этом происходит коагуляция коллоидов, а также прекращается развитие бактерий. Подкисленный раствор сепарируют.

В случае использования сильно инфицированной мелассы, а также при подготовке сусла для начальных стадий размножения дрожжей, требующих повышенной стерильности питательной среды, прибегают к горячему осветлению мелассного раствора. При этом мелассу разводят в горячей воде в соотношении 1:1, раствор нагревают до температуры 105–108 °С в зависимости от степени инфицирования, выдерживают 15–60 с, охлаждают до температуры 80–85 °С и сепарируют. При очистке мелассного раствора центрифугированием из него удаляют вещества, ухудшающие цвет и качество готовых дрожжей.

Недостающее в мелассе количество азот- и фосфорсодержащих солей целесообразно добавлять в питательную среду непосредственно при выращивании дрожжей, отдельно от мелассного сусла. Для удобства дозирования солей готовят их водные растворы концентрацией 10–12 % в отдельном для каждой соли сборнике.

В качестве ростостимулирующего вещества при производстве дрожжей в питательную среду добавляют кукурузный экстракт – отход производства кукурузного крахмала. Из-за большой обсемененности посторонними микроорганизмами его предварительно стерилизуют. Для этого экстракт разбавляют водой в соотношении 1:1 и нагревают до кипения. Затем его охлаждают и вносят биомицин в количестве 5–10 % от массы экстракта. Кукурузный экстракт добавляют в питательную среду в количестве 6 % от массы мелассы.

Технология выращивания засевных дрожжей. В связи с тем, что при производстве дрожжей из одной пробирки исходной чистой культуры необходимо получить сотни тонн дрожжей, их выращивание производят многоступенчато.

Под общим названием засевные дрожжи объединены дрожжи чистой культуры (ЧК) и естественно-чистой культуры (ЕЧК). Дрожжи, полученные из музейной культуры в ряде последовательных лабораторных стадий и стадий отделения чистой культуры, называют дрожжами ЧК. Дрожжи, полученные из дрожжей ЧК, называют дрожжами ЕЧК. Засевные дрожжи используют для засева товарных дрожжерастильных аппаратов.

При выращивании засевных дрожжей особое внимание необходимо обращать на стерильность процессов, так как даже очень небольшое количество посторонних микроорганизмов в чистых культурах может привести к порче больших объемов товарных дрожжей.

Размножение начинают с высева чистой культуры дрожжей из пробирки с агаро-солодовым суслом, получаемой заводами из отраслевых микробиологических лабораторий. Высев производят в пробирки, содержащие 100 мл субстрата, состоящего из солодового сусла с массовой долей сухих веществ 12–14 %, витаминизированного томатным или морковным соком. Размножение ведут в термостате при температуре 26–30 °С в течение 18–24 ч.

На второй стадии размножения содержимое пробирки высевают в колбу, содержащую 700 мл того же субстрата. Размножение ведут в тех же условиях.

На третьей стадии размножения содержимое колбы высевают в бутыль, содержащую 6 л того же субстрата. Размножение ведут при тех же режимах. На этой стадии уже получают 0,3 кг дрожжей из расчета на прессованную массу влажностью 75 %.

Дальнейшие три стадии размножения ведут в цехе чистой культуры. На стадии «ЧК–1» размножение ведут в дрожжерастильном аппарате рабочей вместимостью 3,5 м3. Питательной средой является мелассное сусло с массовой долей сухих веществ 12 %, величиной рН 4,5, с добавлением питательных солей. Температура размножения 33°С, время – 15–17 ч. Питательную среду непрерывно аэрируют (жидкость продувают воздухом). На данной стадии получают 100 кг дрожжей в расчете на прессованные (влажность 75 %).

На стадии «ЧК–2» размножение ведут в дрожжерастильном аппарате рабочей вместимостью 15 м3. Процесс ведут по воздушно-приточному методу, для чего в аппарат сначала подают 3 % мелассного раствора, стерильную воду из расчета массовой доли сахара в растворе 3,0–3,5 %, добавляют 10 % потребного количества растворов солей и начинают аэрацию из расчета 30–40 м3/ч на 1 м3 среды. Вводят дрожжи, полученные на стадии «ЧК–1». В дальнейшем по мере потребления дрожжами сахара, из субстрата по определенному графику осуществляют приток мелассного раствора, раствора солей, добавляют подачу воздуха. На этой стадии накапливается 580 кг дрожжей влажностью 75 %.

На стадии «ЧК–3» размножение ведут в дрожжерастильном аппарате рабочей вместимостью 56 м3 по воздушно-приточному методу, как и на стадии «ЧК–2». На стадии «ЧК–3» получают 4800 кг дрожжей из расчета на влажность 75 %.

Культуру «ЧК–3» готовят периодически один раз в 3–4 недели. В течение этого времени ее сохраняют и расходуют по мере надобности при производстве товарных дрожжей. Для лучшей сохранности дрожжи отделяют от субстрата на сепараторах, промывают водой. Концентрат хранят при температуре 6 °С, а прессованные дрожжи — при 2–4 °С.

Выращивание товарных дрожжей. Выращивание товарных дрожжей в производственных условиях проводят в одну или две стадии, в зависимости от принятой технологической схемы. В двухстадийной схеме первую стадию называют генерацией «Б», или стадией засевных дрожжей товарной стадии, вторую — генерацией «В», или товарной стадией.

В соответствии со схемой ВНИИХП, дрожжи товарной стадии выращивают в два этапа. Первый — засевные дрожжи товарной стадии (аппарат «Б»), второй — товарные дрожжи (аппарат «В»).

Засевные дрожжи товарной стадии (аппарат «Б») выращивают в дрожжерастильном аппарате рабочей вместимостью 30 м3. Режим выращивания дрожжей на этой стадии одинаков для технологических схем как с 20-, так и с 12-часовыми периодами размножения дрожжей. Режим выращивания дрожжей в аппарате «Б» — воздушно-приточный.

В аппарат подают воду, мелассу, соли, ростовые вещества, пеногаситель и затем вносят дрожжи ЕЧК. Включают аэрацию. Расход воздуха на этой стадии — 80 м3/ч на 1 м3 среды. Затем притоком каждый час в аппарат поступает мелассовое сусло и минеральное питание. За 11 ч роста накапливается 1100 кг дрожжей при температуре 30 °С и рН 4,5.

Дрожжи товарной стадии (аппарат «В») получают в дрожжерастильных аппаратах общей вместимостью 100 м3 по технологической схеме с 20- или 12-часовым периодом размножения дрожжей и с 12- и 4-часовыми периодами отбора дрожжевых клеток.

В дрожжерастильный аппарат общей емкостью 100 м3 набирают воду, мелассовое сусло, раствор аммония, диаммонийфосфата, ростовые вещества и пеногаситель и засевают дрожжи, полученные на предыдущей стадии (все содержимое аппарата «Б»). Включают аэрацию. Расход воздуха на этой стадии — 100 м3/ч на 1 м3 культуральной среды. Дрожжи выращивают в два этапа: первый — накопительный, второй — отборочный. На первом этапе дрожжи выращивают по воздушно-приточному способу, а на втором — воздушно-проточному способу.

Накопительный период продолжается 7 ч. К концу накопительного периода заполняют всю полезную емкость аппарата «В» и получают 3400 кг дрожжей. С восьмого часа начинают отбор культуральной среды — по 11 м3/ч в отборочный аппарат. Расход воздуха в отборочном аппарате снижают до 40–50 м3/ч на 1 м3 среды. Во время отборов дрожжей количество почкующихся клеток в дрожжерастильном аппарате составляет 40–50 %, формольное число — 0,7–0,8 см3 0,1 М раствора щелочи. При снижении формольного числа до 0,4–0,5 см3 0,1 М раствора щелочи дополнительно добавляют азотное питание — аммиачную воду или сернокислый аммоний в зависимости от рН среды.

По режиму ВНИИХП на 20-й час выращивания в аппарат не подают питательных веществ. Дрожжи дозревают. Дозревание соответствует стационарной фазе развития дрожжей. От стадии дозревания в большой мере зависит качество хлебопекарных дрожжей. Во время дозревания происходит перестройка ферментных систем с активного синтеза биомассы на обменные процессы, поддерживающие нормальные функции клетки. В процессе созревания дрожжевые клетки потребляют остаточное количество питательных веществ среды, завершается процесс почкования, отпочковавшиеся клетки вырастают, биомасса увеличивается в основном за счет роста клеток. Во время дозревания биомасса увеличивается на 5–10 %, при этом количество почкующихся клеток понижается до 1–2 %.

Дозревание дрожжей продолжается в течение 1 ч, после чего их отправляют на сепарирование.

Выделение дрожжей из жидкой среды. По окончании дозревания дрожжи необходимо как можно быстрее выделить из культуральной среды. Длительное время пребывания дрожжей в бражке приводит к ухудшению их ферментной активности, что отрицательно влияет на стойкость готовых дрожжей.

Дрожжи выделяют из культуральной среды на сепараторах в три ступени. На первой ступени происходит отделение дрожжей от бражки: дрожжевая суспензия разделяется на дрожжевой концентрат (10–15 %) и бражку (85–90 %). Дрожжевой концентрат направляют в промежуточную емкость, куда подают холодную воду для промывки. Из промежуточной емкости промывную суспензию направляют на вторую ступень сепарирования. Дрожжевой концентрат направляют во вторую промежуточную емкость, в которую тоже подают промывную воду. Дрожжевую суспензию подают на третью ступень сепарирования, где происходит сгущение дрожжей до 450–700 г/л. Промытые сгущенные дрожжи охлаждают в пластинчатом теплообменнике до температуры 4–8 °С.

Фильтрование дрожжевого концентрата. Сгущенное дрожжевое молоко после охлаждения перекачивается насосом на барабанные вакуум-фильтры. Указанные фильтры позволяют получать дрожжи с массовой долей влаги 75 %.

Формование и упаковывание дрожжей. Прессованные дрожжи поступают к потребителю в фасованном виде. Дрожжи формуют, фасуют в брикеты и завертывают в этикерованную бумагу на автоматических линиях, в состав которых входят: машина для формования дрожжей и заверточный аппарат. Выпускают брикеты дрожжей массой 50, 100, 500 и 1000 г.

Спрессованные на вакуум-фильтре дрожжи направляют в формовочную машину, из которой дрожжевая масса в виде бесконечного бруска поступает в заверточную машину. Эта машина обеспечивает резку дрожжей на бруски, подачу и резку бумаги, завертывание дрожжей в бумагу и транспортирование отходов дрожжей в формовочную машину. Фасованные дрожжи укладывают в картонные короба или деревянные ящики и далее направляют на склад, где они хранятся при температуре 1–4 °С.

Сушка дрожжей. Сушеные дрожжи выгодно отличаются от прессованных способностью длительно сохраняться в том случае, если они высушены до остаточной влажности 5–8 % и при этом в них сохранены исходные ферментные свойства. В герметичной упаковке они могут сохранять активность в течение нескольких лет при хранении при комнатной температуре. Сохранность сушеных дрожжей обусловлена качеством прессованных дрожжей, режимом сушки и герметичностью упаковки.

Обычные способы сушки при высокой температуре неприемлемы для дрожжей, так как высушенные дрожжи должны сохранять жизнеспособность без потерь их биологических свойств. При высушивании дрожжи переводят в состояние, близкое к анабиозу. В благоприятных условиях такие дрожжи быстро восстанавливают свои жизненные функции.

Прессованные дрожжи, предназначенные для сушки, должны выращиваться по особой технологии, обеспечивающей следующие показатели их качества:

– подъемная сила, мин 55–60

– стойкость при 35 °С, не менее 72

– осмоустойчивость, мин, не более 10,5

– выживаемость клеток при высушивании, %, не менее 70

– содержание влаги, %, не более 70

Влага в дрожжах состоит из внеклеточной и внутриклеточной влаги. Внеклеточная влага составляет 15–28 %.

Для отделения и вывода влаги теплоносителем парциальное давление паров в воздухе должно быть меньше, чем парциальное давление на поверхности высушиваемого материала. Если их значения равны, высушивание прекращается, если давление паров воздуха выше, дрожжи увлажняются.

Основным условием сушки является поддержание температуры дрожжей на уровне 30 °С.

Процесс обезвоживания проходит в три стадии:

I — снижение влажности до 52 % (удаление внеклеточной влаги);

II — уменьшение влажности от 52 до 16–18 % (удаление свободной внутриклеточной влаги);

III — снижение влажности с 16–18 до 8–7,5 % (удаление части связанной внутриклеточной влаги).

Остаточная влага (7–8 %) является химически связанной, и дальнейшее ее удаление приведет к денатурации белков, и следовательно, к гибели клетки. Если же влажность окажется более высокой, например до 10 %, то в клетках будут продолжаться реакции обмена, которые приводят к их автолизу и потере хлебопекарных свойств товарной продукции.

Для сохранения ферментативной способности дрожжей особенно важно форсировать съем влаги в первый период сушки. Температура теплоносителя в этот период может быть достаточно высокой, от 50 до 140 °С в зависимости от интенсивности сушки. При этом температура дрожжей не превышает критических пределов вследствие «самоохлаждения» за счет потерь тепла на испарение влаги (скрытая теплота парообразования). Чем интенсивнее идет съем влаги, тем выше может быть температура теплоносителя.

Скорость воздуха обычно находится в пределах 1–2,5 м/с, при увеличении скорости от 1 до 2 м/с продолжительность сушки уменьшается на 30–40 %. При скорости воздуха около 4 м/с слой влажных дрожжей в виде гранул различных размеров переходит во взвешенное состояние.

Качество сушеных дрожжей и их способность сохранять ферментативную активность в процессе хранения тем выше, чем быстрее происходит высушивание.

Для ускорения процесса влагоудаления дрожжи измельчают в формовочных машинах либо в гидравлических прессах и подают на сушку в виде гранул или вермишели диаметром около 1 мм.

Применяются сушилки различных конструкций.

Сушка дрожжей в шахтной сушилке. Дрожжи сушат в непрерывном потоке. Подготовленную дрожжевую вермишель раскладывают на полки с помощью специальной каретки. Далее продукт пересыпается с полки на полку, проходя две зоны сушки: верхнюю (11 полок) при температуре 80–95 °С и нижнюю (9 полок) при температуре не более 63 °С. Оптимальная длительность сушки в верхней зоне 55 мин (5 мин на каждой полке), в нижней зоне — 90 мин (10 мин на каждой полке). Общая длительность сушки 2,5–5 ч.

Сушка дрожжей в виброкипящем слое. На сушилках непрерывного действия итальянской фирмы «Прессиндустрия» производительностью 80–100 кг/ч дрожжи сушат в виброкипящем слое, применяют мягкий режим. Нагрузка на 1 м2 сита не должна превышать 84 кг.

В установке выполняются следующие операции: гранулирование прессованных дрожжей, подготовка сушильного агента, сушка гранулированных дрожжей, передача сушеных дрожжей на упаковку и улавливание дрожжей (пыли) из отработанного воздуха в батарее циклонов. Сушка дрожжей осуществляется в виброкипящем слое. Температура входящего воздуха в I и II зонах 60 °С, в III — 42–48 °С, а в IV зоне — 36–39 °С.

Температура отработанного воздуха I и II зонах 25–28 °С, а в IV зоне — 29–30 °С.

Сушка дрожжей под вакуумом. В сушилках шведской фирмы СИА активный съем влаги происходит в начале высушивания при атмосферном давлении и температуре воздуха 50 °С в течение 6–7 ч, содержание влаги доводится до 15–22 %. Досушивание производится под вакуумом.

Высушенные дрожжи через сепаратор поступают в конвейер, откуда направляются на упаковку.

Дрожжи, высушенные таким способом, отличаются хорошей подъемной силой (45–70 мин) и повышенной стойкостью при хранении.

Сушка дрожжей методом сублимации. Сущность метода заключается в удалении влаги путем возгонки льда из замороженного продукта по схеме: жидкость — твердая фаза (лед) — пар. Структура исходного материала при этом сохраняется почти без изменений. Высушенный продукт отличается значительной дисперсностью и пористостью. Последнее обусловливает быстрое восстановление первоначальных свойств при увлажнении.

Сушка дрожжей сублимацией обеспечивает лучшее сохранение активности ферментов, лучшие порстость, цвет, вкус, стойкость при хранении и обводняемости, чем при тепловой сушке.

Сушеные дрожжи фасуют в мелкую тару и в бумажные мешки и хранят при температуре 15.

Контрольные вопросы:

1. Охарактеризуйте стадии развития хлебопекарных дрожжей.

2. Какие факторы влияют на жизнедеятельность дрожжей?

3. Какие компоненты входят в состав питательных сред для выращивания дрожжей?

4. Какие Вам известны способы производства дрожжей?

5. Назовите основные стадии технологического процесса производства дрожжей.

6. Каковы основные стадии выращивания засевных дрожжей?

7. В каком оборудовании выращивают товарные дрожжи?

8. Какие факторы влияют на сохранность сушеных дрожжей?

9. В чем особенности сушки дрожжей в сушилках различных конструкций?

ТЕХНОЛОГИЯ ХЛЕБА

Технологическая схема производства хлеба и хлебобулочных изделий включает в себя следующие этапы:

− хранение и подготовка сырья к производству;

− приготовление и разделка теста;

− выпечка хлеба;

− хранение хлеба.

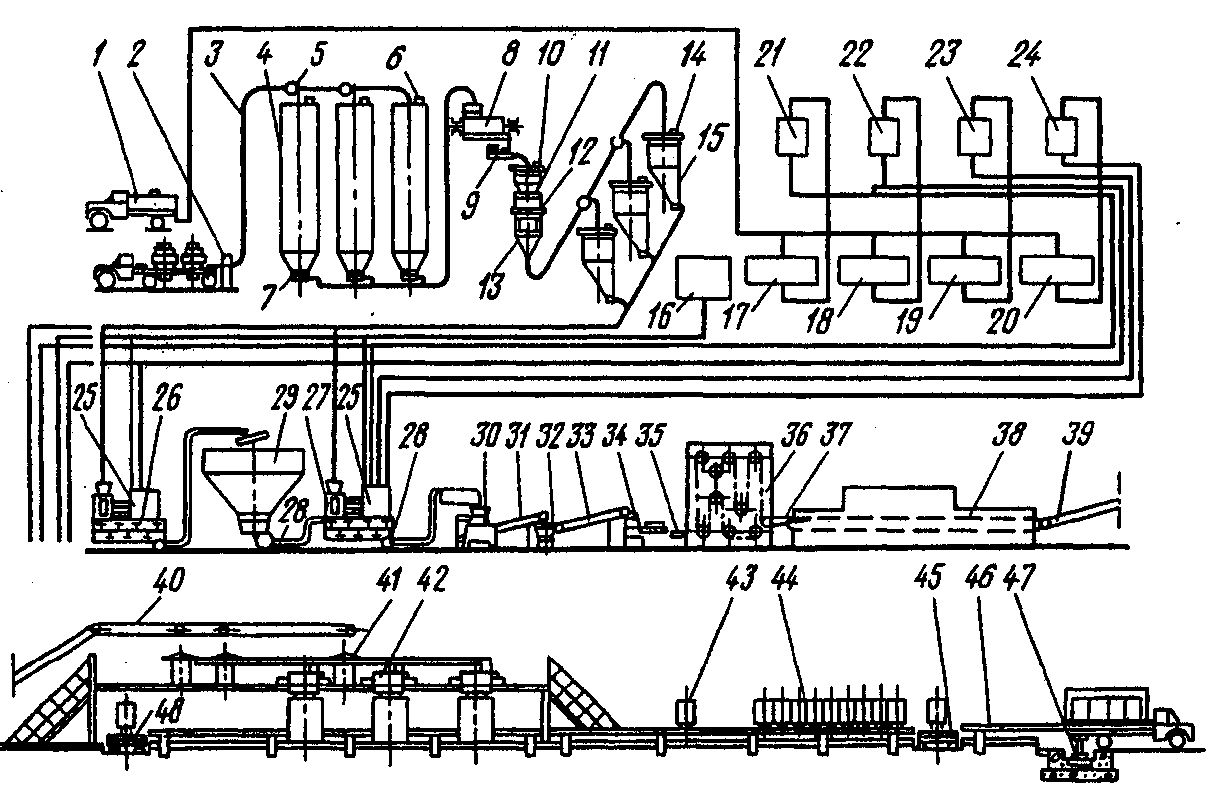

На рис. 1.14 приведена аппаратурно-операционная схема технологического процесса производства хлеба.

Муку доставляют на хлебозавод автомуковозами 2, а дополнительное сырье – автомашинами 1. По трубопроводу 3мука через дисковые переключатели 5поступает в силосы 4 для хранения. Фильтры 6, 10, 14 служат для очистки транспортирующего воздуха от мучной пыли. Затем роторными питателями 7 мука из силосов направляется в промежуточную емкость 8, которая находится над просеивателем 9, и далее в промежуточную емкость 11. После взвешивания на весах 12 мука ссыпается в бункер 13,а затем по мукопроводу поступает в производственный бункер 15.

Рис. 1.14. Аппаратурно-операционная схема технологического

процесса производства хлеба

Вода подготавливается в водомерных бачках 16, а дополнительное сырье в виде растворов – в сборниках 17–20. Для замеса теста в тестомесильную машину 26 бункерного тестоприготовительного агрегата 29 дозатором 25 отмеривается мука, а из бачков постоянного уровня 21–24дозатором 27 подаются растворы дополнительного сырья. Выброженное тесто питателем 28 направляется в делитель 30, откуда в виде кусков определенной массы транспортерами 31, 33 – в округлитель 32, а затем в закаточную машину 34.

Укладчик-манипулятор 35 перекладывает тестовые заготовки на люльки расстойного шкафа 36. Расстоявшиеся заготовки транспортером 37подаются на под туннельной печи 38. Выпеченный хлеб транспортером 39 направляется на распределительный транспортер 40или тележку 48. С помощью устройств для ориентирования 41 хлеб поступает на хлебоукладочный агрегат 42, а затем на полки контейнеров 43. Для подсортировки заказов торговой сети служит комплектующая тележка 45. Загруженные контейнеры собираются в накопителях 44, откуда они перемещаются загрузочным контейнером 46к хлебовозам, которые с помощью стыковочного механизма 47 крепятся к местам погрузки на рампе экспедиции.

Дата добавления: 2021-01-11; просмотров: 959;