Технологические процессы получения заготовок литейным методом

Под литейным методом понимают процесс получение заготовок путем заливки расплавленного металла заданного химического состава в литейную форму, полость которой имеет конфигурацию заготовки. Основные термины и определения технологической оснастки литейного производства представлены в [6].

В современном литейном производстве наиболее часто применяются два основных способа литья:

– литье в песчаные-глинистые формы,

– специальные способы литья

Литье в песчаные-глинистые формы является самым распространенным способом изготовления отливок. Этим способом изготавливают отливки из чугуна, стали, цветных металлов в широком диапазоне весов и размеров. Сущность этого процесса заключается в получении отливок из расплавленного металла, затвердевшего в литейных формах, которые изготовлены из формовочных смесей путем их уплотнения с использованием модельного комплекта.

Литейная форма – это система элементов, образующих рабочую полость, при заливке, которой жидким металлом формируется отливка. Формы изготавливают из формовочной смеси, состоящей из формовочных материалов (песка, глины и добавок воды и связующих материалов). Формовочную смесь засыпают в литейные опоки и выполняют в них отпечаток модели. Литейная опока – это приспособление для удержания формовочной смеси при изготовлении литейной формы, ее транспортировке и заливке жидким металлом. Модель используют для образования в литейной форме отпечатка, соответствующего конфигурации и размерам отливки. В современном литейном производстве модели изготавливают из металлов или пластиков способом быстрого прототипирования, также используют деревянные модели.

Внутренняя поверхность отливок формируется с помощью литейного стержня, который устанавливают в форму. Литейный стержень – элемент литейной формы для образования отверстия, полости или иного сложного контура в отливке. Литейные стержни выполняют из стержневой смеси, состоящей из песка и связующих материалов. Между полостью формы и стержнем образуется пространство, заливаемое жидким металлом. После его затвердевания образуется отливка. Литейную форму заливают расплавленным металлом из ковша через литниковую систему. Под литниковой системой понимают совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы. Полученные отливки принудительно охлаждают водой или воздухом, а затем извлекают из формы путем ее разборки или разрушения. Затем отливки очищают от пригара, остатков формовочной и стержневой смесей с наружных и внутренних поверхностей отливок.

Упрощенная схема технологического процесса изготовления отливок в песчано-глинистых формах представлены на рисунке 7.1.

Рисунок 7.1 – Этапы технологического процесса изготовления отливок в песчано-глинистых формах

Преимуществами этого способа литья являются: универсальность по применяемы литейным сплавам, возможность получения заготовок практически любых размеров и массы, низкая себестоимость процесса. Вместе с этим литье в песчано-глинистые формы имеет и свои недостатки. К ним следует отнести невысокие механические свойства отливок, малую размерную точность и низкую чистоту поверхности отливок Это приводит к необходимости иметь в отливках повышенные припуски на механическую обработку, что удорожает ее, увеличивая расход металла

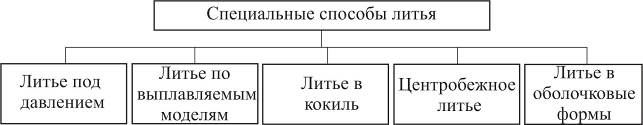

В современном литейном производстве широкое применение получили специальные способы литья, которые отличаются от литья в песчаные формы следующими признаками: конструкцией литейных форм, материалом литейных форм, использованием внешних воздействий для заполнения форм. Основные специальные способы литья классифицированы и показаны на рисунке.7.2.

Рисунок 7.2 – Специальные способы литья

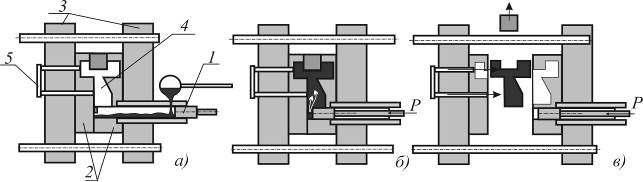

Литье под давлением – это процесс литья, когда расплавленный материал подается в литейную форму под достаточно большим давлением, что позволяет значительно снизить риск получения брака в виде раковин и пористости, (рисунок 7.3). Сначала металл доставляется в камеру прессования (рисунок 7.3, а), затем подается в полость пресс-формы (рисунок 7.3, б). После затвердевания отливки пресс-форма раскрывается, стержень извлекается, и отливка удаляется из рабочей полости пресс-формы (рисунок 7.3, в). Этим процессом получают отливки из цинковых и магниевых сплавов. Литье под давлением используют при изготовлении тонкостенных отливок, с высокой точностью размеров и малой шероховатостью поверхности. Недостатками этого способа являются: высокая стоимость пресс-формы и оборудования, ограниченность габаритных размеров и массы отливок, наличие воздушной пористости в массивных частях отливки.

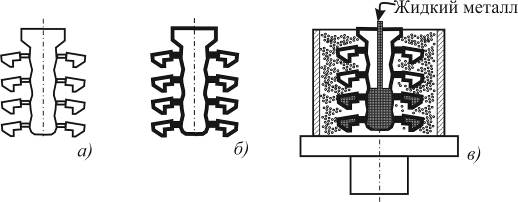

Литье по выплавляемым моделям – это процесс, когда модели изготавливают в пресс-формах из легкоплавкого материала (воск или стеарин) (рисунок 7.4, а), которые попеременно погружают в клеевой состав и в "кипящий" песок, наращивая тем самым слой склеенного песка на поверхностях моделей. Затем все это помещают в печь или кипяток, где легкоплавкий материал моделей расплавляется и вытекает из форм и они помещаются в печь для прокаливания.

Рисунок 7.3 – Схема процесса литья под давлением: заливка металла (а), прессование (б), извлечение заготовки (в); 1– поршень давления, 2 – части формы, 3 – поддерживающие элементы, 4 – полость пресс-формы, 5 – выталкиватель

Получается прочная, но хрупкая оболочка (рисунок 7.4, б), в которую заливают расплавленный материал (рисунок 7.4, в), а после затвердевания отливки форма легко разрушается от небольшой динамической нагрузки, например, от удара молотком или от небольшого нажатия прессом. Литьем по выплавляемым моделям изготавливают детали для приборостроительной и авиационной промышленности. Используют при литье жаропрочных труднообрабатываемых сплавов, коррозионностойких сталей, углеродистых сталей. Недостатком этого способа является сложность и длительность процесса производства отливок, применение специальной дорогостоящей оснастки.

Литье в кокиль – это процесс литья в металлическую форму многоразового использования (кокиль). Формирование отливки происходит при интенсивном отводе теплоты от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах. Литье в кокиль применяют для изготовления отливок из чугуна, стали и сплавов цветных металлов. Литье в кокиль позволяет сократить или избежать расхода формовочных и стержневых смесей, трудоемких операций формовки и выбивки форм, повысить точность размеров и снизить шероховатость поверхности, улучшить механические свойства. Недостатки кокильного литья: высокая трудоемкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

Рисунок 7.4 – Схема процесса по выплавляемым моделям: восковая модель (а), оболочковая форма (б), процесс заливки (в)

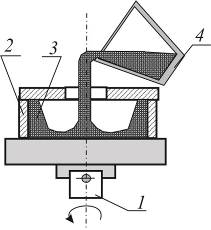

Центробежное литье – это процесс, когда литейная форма должна вращаться при подаче в нее расплавленного материала, который под действием центробежных сил прижимается к стенкам формы (рисунок 7.5). Центробежные силы способствуют уплотнению материала отливки, снижая риск получения брака в виде пористости и раковин. Центробежным литьем изготавливают отливки из чугуна, стали, сплавов титана, алюминия, магния и цинка (трубы, втулки, кольца, подшипники качения). Недостатки способа заключаются в наличии неметаллических включений на внутренних поверхностях отливок, возможности появления дефектов в виде продольных и поперечных трещин, газовых пузырей. Преимущества – получение внутренних полостей трубных заготовок без применения стержней, экономия сплава за счет отсутствия литниковой системы, возможность получения многослойных заготовок.

Рисунок 7.6 – Схема процесса вертикального центробежного литья (а); 1– двигатель для вращения, 2 – изложница, 3 – расплавленный металл, 4 – ковш

Наиболее подробно со способами литья в песчано-глинистые формы и специальными способами литья Вы познакомитесь на лабораторных работах №1 и №2.

Контрольные вопросы к лекции 7:

1. В чем состоит сущность литейного метода.

2. Какие способы получения заготовок методом литья используют в машиностроении.

3. Для чего используют стержни и стержневые ящики при литье в песчано-глинистые формы.

4. Из каких этапов состоит технологический процесс литья в песчано-глинистые формы.

5. Какие преимущества и недостатки имеет способ литья в песчано-глинистые формы.

6. Перечислите специальные способы литья.

7. Опишите процесс центробежного литья. Какие преимущества и недостатки имеет этот способ.

8. Опишите процесс литья в оболочковые формы. Какие преимущества и недостатки имеет этот способ.

9. Опишите процесс литья под давлением. Какие преимущества и недостатки имеет этот способ.

| <== предыдущая лекция | | | следующая лекция ==> |

| Атака на основе невыполнимых дифференциалов | | | Технологические процессы получения заготовок методом обработки металлов давлением. Прокатка, прессование и волочение |

Дата добавления: 2016-09-26; просмотров: 2804;