Концентрическое сжигание

На рис. 1.10 представлена схема сжигания, не требующая установки дополнительного яруса горелок. В этой схеме восстановительная зона формируется в центральной части топки, вдали от топочных экранов, что позволяет избавиться от таких побочных явлений, как шлакование топочных экранов или их высокотемпературная коррозия. Эта схема получила название «концентрическое сжигание» и в последние годы она все чаще используется для снижения выбросов NОх при сжигании высокореакционных углей на электростанциях Европы, США и Японии /11/.

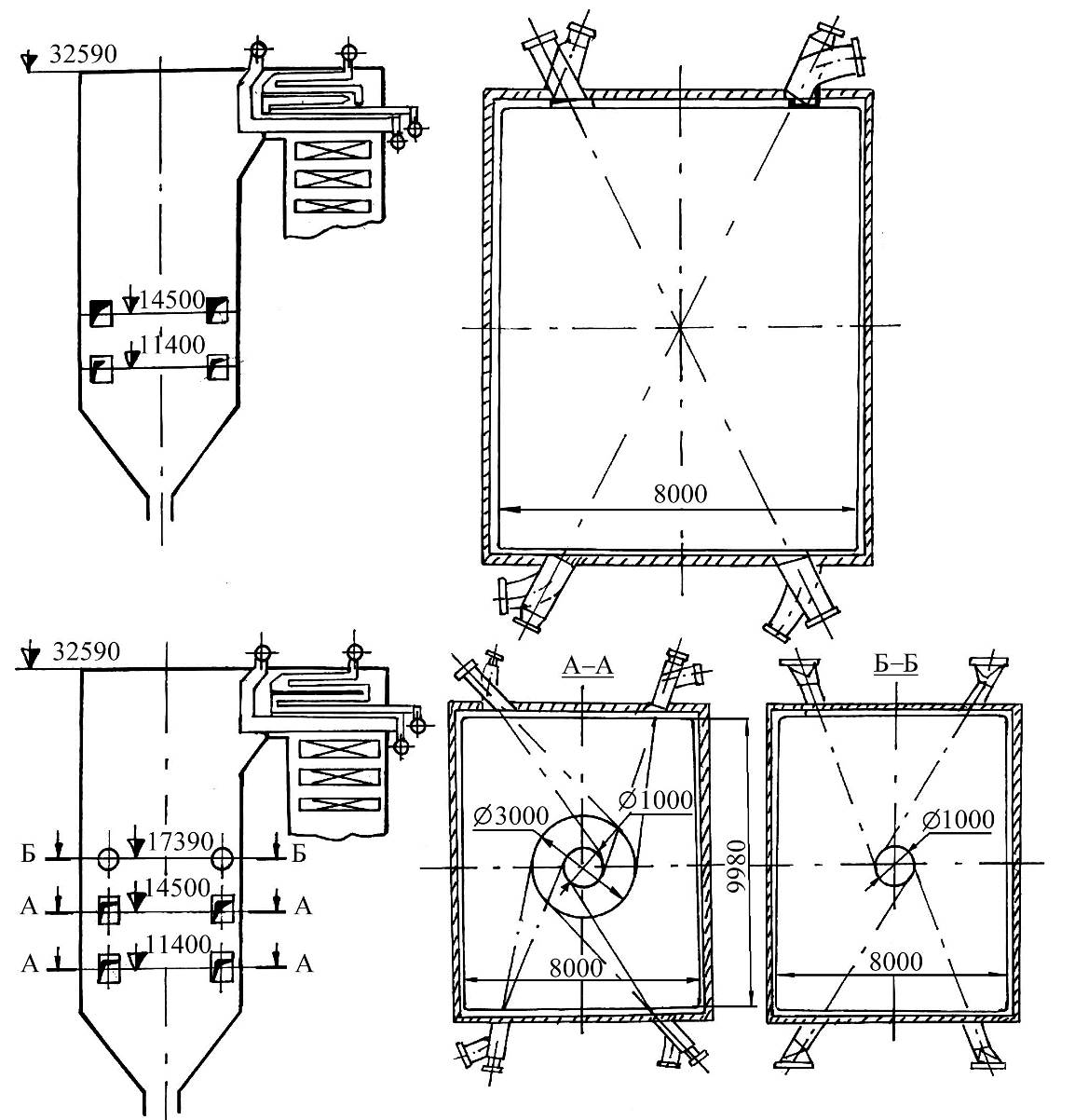

В России концентрическая схема сжигания была внедрена в 90-х годах специалистами ВТИ сначала на котле ПК-24 (Иркутская ТЭЦ-10, энергоблок № 4 мощностью 50 Мвт), (рис. 1.11) Одна из последних работ такого типа выполнена на Иркутской электростанции №9. Котёл ТП-85 изготовленный ПО «Красный котельщик», имеет номинальную производительность 420 т/ч при параметрах пара 14 Мпа, 650 °С. Фактическая нагрузка котла составляла не более 380 т/ч. Котёл барабанного типа с П-образной компоновкой. Топочное устройство – с твёрдым шлакоудалением и с двусветным экраном, разделяющим топку пополам. Размеры полутопок в плане 7552x7040 мм. Каждая полутопка имеет по восемь прямоточных горелок, расположенных на фронтовом и заднем экранах, вблизи углов, в два яруса по высоте. Оси горелок направлены в центр топки. Система пылеприготовления с промежуточным бункером, пыль подаётся к горелкам сушильным агентом /6/.

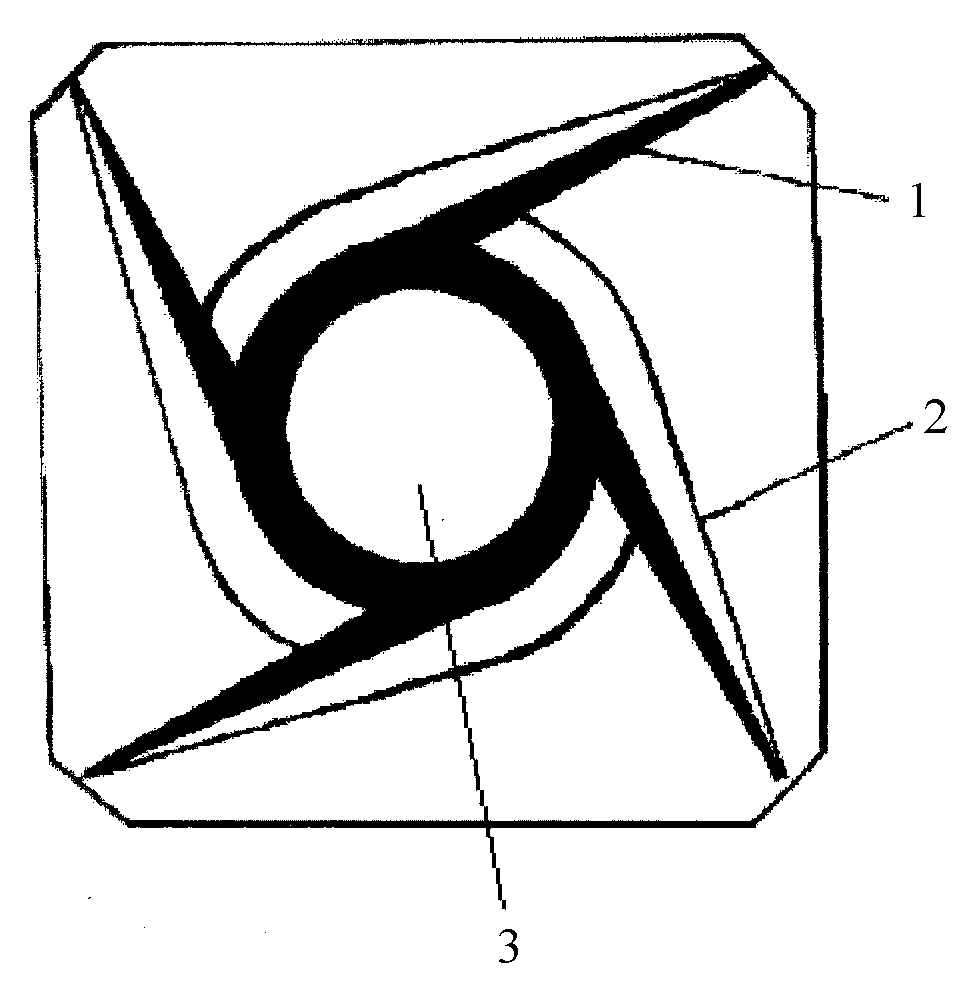

Рис. 1.10. Принципиальная схема концентрического сжигания: 1 – поток первичного воздуха с угольнойпылью; 2 – вторичный воздух; 3 – зона, обогащенная топливом

На котле был реализован метод концентрического сжигания в сочетании с упрощённой схемой трёхступенчатого сжигания. Концентрическое сжигание – это создание обогащенной топливом среды в центре топки и обеднённой топливом зоны по периферии, вблизи экранов. Такая схема была обеспечена путём установки новых горелок, в которых струи аэросмеси были направлены тангенциально, т.е. по касательной к окружности малого диаметра, а большую (верхнюю) часть вторичного воздуха можно было направить по касательной к окружности большего диаметра. Кроме того, был снижен избыток воздуха в горелках верхнего яруса аг=0,9. Недостающий воздух поступал в топку через сопла третичного воздуха, расположенные на отметке 16800.

После реконструкции котла были проведены две серии испытаний, результаты которых показывают, что при максимальных нагрузках, с которыми работает котёл, концентрация NOx снизилась примерно от 1100 до 7000 мг/м3 (в пересчёте на О2=6 %), т.е. на 36 %. В этих опытах шиберы на третичный воздух были открыты на 2/3, содержание горючих в уносе не превышало 1%, а концентрация СО в дымовых газах составляла 110–128 млн. (при фактическом избытке воздуха а=1,49–1,57).

При сниженных нагрузках концентрация NOx до реконструкции составляла 1320–1460 мг/м3. Примерно такой же уровень был получен в феврале 1993г. на соседних котлах, работающих по заводской схеме; котёл №1 при D=220 т/ч – 1397 мг/м3 (в пересчёте на а=1,4т.е. О2=6 %). Таким образом, в диапазоне нагрузок от 230 до 340 т/ч, когда котёл работает с повышенными избытками воздуха (О=7–9 %), выбросы NOx в результате реконструкции снизился в среднем на 43 %.

При работе котла на сниженных нагрузках была обнаружена возможность дополнительного снижения выбросов NOx: если при D=270 – 290 т/ч работать не на 13–14 горелках (как это часто практикуется), а только на восьми (т.е. отключить 50 % горелок), то на реконструированном котле концентрация NOx снижается до 450 мг/м3 (а=1,4) без заметного увеличения потерь с химическим и механическим недожогом.

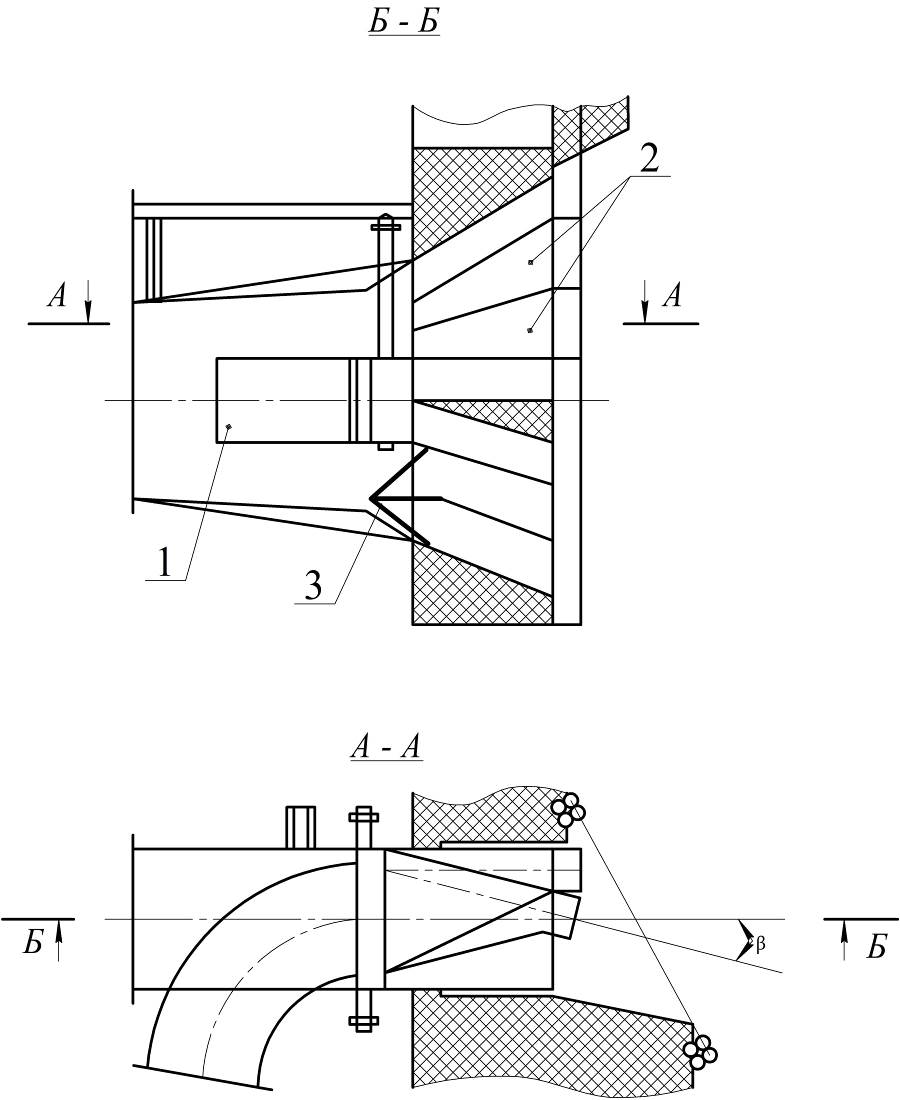

Оси горелок направлены в центр топки. На котле был реализован метод концентрического сжигания в сочетании с упрощенной схемой трехступенчатого сжигания. Такая схема была обеспечена путем установки новых горелок, в которых струи аэросмеси были направлены тангенциально, т.е. по касательной к окружности малого диаметра, а большую (верхнюю) часть вторичного воздуха можно было направить по касательной к окружности большого диаметра. Кроме того, был снижен избыток воздуха в горелках верхнего яруса (aг = 0,9). Недостающий воздух поступал в топку через сопла третичного воздуха, расположенные на отметке 17390.

После реконструкции котла были проведены две серии испытаний, результаты которых показывают, что при максимальных нагрузках, с которыми работает котел, концентрация NОx снизилась примерно от 1100 до 700 мг/м3 (в пересчете на О2 = 6 %), т. е. на 36 %. В этих опытах шиберы на третичный воздух были открыты на 2/3, содержание горючих в уносе не превышало 1 % (при фактическом избытке воздуха a = 1,49-1,57).

При сниженных нагрузках концентрация NОx до реконструкции составляла 1320-1460 мг/м3. Примерно такой же уровень был получен на соседних котлах, работающих по заводской схеме: котел № 1 при D = 200 т/ч – 1397 мг/м3 (в пересчете на a = 1,4, т. е. О2 = 6 %). Таким образом в диапазоне нагрузок от 230 до 340 т/ч, когда котел работает с повышенными избытками воздуха (О2 = 7–9 %), выбросы NОx в результате реконструкции снизились в среднем на 43 %.

Сотрудниками ВТИ совместно с конструкторами «ЦКБ Энергоремонт» разработана малотоксичная прямоточная горелка для сжигания бурых и каменных углей с высоким выходом летучих (марок Г и Д).

Рис. 1.11. Схема котла ПК-24 Иркутской ТЭЦ до реконструкции (а) и после внедрения концентрической схемы сжигания со ступенчатым вводом воздуха (б)

Эта горелка отличается тем, что часть вторичного воздуха отклоняется от направления струи аэросмеси. Благодаря этому в котлах с тангенциальными топками организуется «концентрическое» сжигание, при котором в центре топочной камеры (в поперечном сечении) образуется среда, обогащенная топливом, а по периферии, ближе к топочным экранам, – обогащенная воздухом. Такая организация топочного процесса снижает шлакование и опасность коррозии экранных труб, но главное – создается ступенчатое сжигание по горизонтали. В центральной части топки азот топлива переходит в молекулярный азот N2, в результате чего снижаются выбросы оксидов азота.

Ступенчатость по горизонтали дает почти такой же эффект, как и ступенчатость по вертикали. На котле ТП-85 Иркутской ТЭЦ-9 при сжигании азейского бурого угля концентрация оксидов азота снизилась (при нагрузке, близкой к номинальной) от 1100 до 650–700 мг/м3 [6] (рис. 1.12).

Рис. 1.12 .Прямоточная пылеугольная горелка конструкции ВТИ-ЦКБ Энергоремонт для организации концентрического сжигания: 1 – аэросмесь; 2– верхнее поворотное сопло вторичного воздуха; 3 – поворотная заслонка для регулирования расхода нижнего потока вторичного воздуха

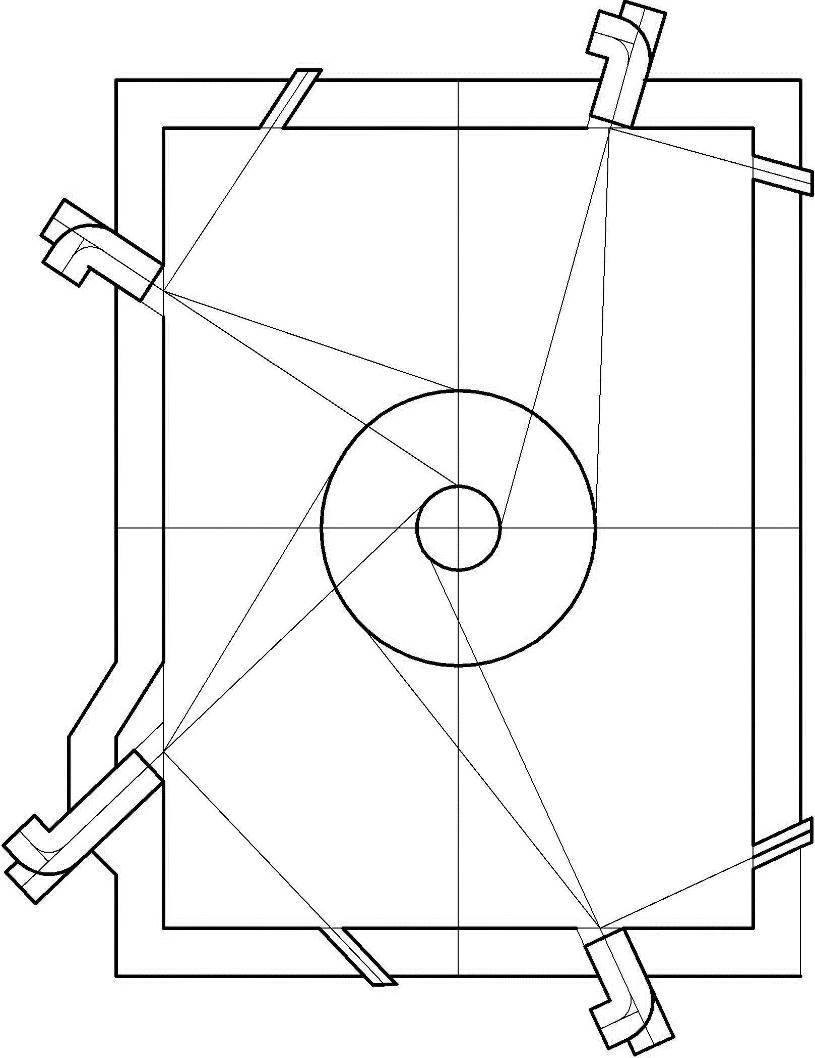

Последним примером организации концентрического сжигания служит котел, станционный № 6, Закамской ТЭЦ-5, на котором по просьбе руководства ТЭЦ была демонтирована схема встречно-смещенного сжигания. После установки малотоксичных горелок по концентрической схеме сжигания (рис.1.13) в нижней части топки сформировалось четко выраженное ядро горения, а температура на выходе из топки снизилась настолько, что существующей поверхности пароперегревателя оказалось недостаточно для обеспечения требуемой температуры пара (поверхность пароперегревателя оказалась меньше расчетной на 10 % в результате периодического отключения дефектных змеевиков).

Несмотря на этот безусловно отрицательный побочный эффект, основная задача реконструкции была выполнена: по измерениям сотрудников Уральского отделения ОРГРЭС (г. Екатеринбург), концентрация оксидов азота в дымовых газах при нагрузке, близкой к номинальной, снизилась до 430 мг/м3 (в пересчете на NO2 при нормальных условиях и О2 = 6 %).

Из-за необходимости приблизить температуру перегретого пара к расчетному значению (420 °С) котел, станционный № 6, при сжигании угля с подсветкой газом приходилось эксплуатировать с повышенными избытками воздуха, в результате чего концентрация NOx за котлом составляла 500–570 мг/м3. На этом же котле сотрудниками ВТИ были проведены опыты при сжигании природного газа. Оказалось, что и на газе малотоксичные горелки, обеспечивающие концентрическое сжигание, снизили содержание NOx до 88 мг/м3, что значительно ниже допустимых значений в соответствии с техническими нормативами.

В США схема концентрического сжигания широко внедряется как путем реконструкции действующих котлов, так и при сооружении новых котельных установок, рассчитанных на сжигание каменных и бурых углей. В результате новой организации топочного процесса на всех котлах удалось снизить концентрацию оксидов азота в дымовых газах в 1,5–2 раза, а экономичность котлов осталась практически на прежнем уровне.

Эффективность схемы концентрического сжигания определяется степенью обогащения топливом центральной зоны топочной камеры и, соответственно, обогащения воздухом периферийной зоны, примыкающей к топочным экранам. Понятно, что увеличивая долю вторичного воздуха, который отклоняется от направления струй топливо-воздушной смеси, и увеличивая угол (в плане) между этими двумя потоками, мы можем добиться более глубокого снижения выбросов оксидов азота. Однако пребывание топлива в зоне с недостатком окислителя тормозит скорость вьггорания коксового остатка, а время пребывания в верхней части топки, после ввода третичного воздуха, ограниченно существующими размерами топочной камеры. Неполное сгорание топлива, как известно, увеличивает потери тепла с механическим недожегом и снижает качество летучей золы. Поэтому при внедрении схемы концентрического сжигания необходимо знать зависимость степени снижения выбросов NОх от конструктивных параметров концентрической схемы, а также влияние степени концентричности на содержание горючих в уносе.

Рис. 1.13. Установка горелок при реконструкции котла, станционный № 6 Закамской ТЭЦ-5

Дата добавления: 2016-09-26; просмотров: 2994;