Структура и свойства стеклопластиков

Структура стеклопластиков определяется в основном видом, соотношением размеров армирующих элементов и расположением их в полимерной матрице. Механические характеристики стеклопластиков, в свою очередь, определяются главным образом арматурой. Исследования показывают, что структура оказывает определенное влияние также на теплофизические, светотехнические, радиотехнические, электротехнические и другие свойства композитных материалов. Это относится, прежде всего, к ориентированным стеклопластикам, свойства которых можно широко варьировать изменением структуры за счет изменения, как типа армирующего материала, так и схемы его ориентации.

Упругие и прочностные свойства ориентированных стеклопластиков.

В зависимости от расположения армирующих элементов можно выделить три основные группы материалов однонаправленные, слоистые и пространственно-сшитые.

Если в качестве армирующего материала используются волокна, уложенные параллельно друг другу, то композит имеет однонаправленную структуру и является трансверсально-изотропным материалом в плоскостях, перпендикулярных направлению армирования. При получении стеклопластика слоистой структуры в качестве армирующего материала используют ровинги, нетканые армирующие материалы, а также ткани различного переплетения. Слоистые композиты могут быть ортогонально армированы с различным соотношением продольных и поперечных слоев арматуры, т. е. ортотропными в осях, совпадающих с направлениями армирования. Волокна могут быть уложены и под другими произвольными углами. В зависимости от числа направлений армирования в слое материал называют двух-, трех- и n-направленным. При достаточно большом n получаем материал с веерным армированием. Материалы третьей группы, простраветвенносшитые, получают на основе многослойных или так называемых объемных тканей. Такие композиты называют трехмерно-армироваными структурами.

Таким образом, все ориентированные стеклопластики: однонаправленные, слоистые и трехмерно-армированные имеют регулярную структуру, следовательно, обладают четко выраженной анизотропией упругих и прочностных свойств.

2.1.1 Влияние содержания компонентов

Содержание наполнителя также является важнейшим фактором, влияющим на прочность и модуль упругости композита. Исходя из того, что основную нагрузку несет арматура, а ее упругопрочностные характеристики почти на полтора порядка выше, чем у матрицы, можно было бы предположить, что увеличение содержания наполнителя вплоть до теоретического предела (90% объемных) будет приводить к росту прочности и жесткости стеклопластика.

Таблица 3 - Прочностные свойства стеклопластиков на основе многослойных тканей и связующего ЭДТ-10

| Марка ткани | Разрушающее напряжение при растяжении, МПа | Разрушающее напряжение при сжатии, МПа | Разрушающее напряжение при изгибе, МПа | |||

| по основе | по утку | по основе | по утку | по основе | по утку | |

| МТБС-6,0 | ||||||

| МТБС-5,2 | ||||||

| МТБС-4,35 | ||||||

| ИТМ |

Однако это не всегда наблюдается на практике. Существует определенное оптимальное содержание, которое зависит от используемых компонентов, вида деформации, профиля поперечного сечения арматуры, условий эксплуатации и т.д. Армирующему материалу каждого типа соответствует его оптимальное содержание, обеспечивающее максимальную прочность композита. Это объясняется тем, что для получения стеклопластика с высоким, содержанием арматуры требуется применение больших давлений. Однако чрезмерно высокое давление разрушает наполнитель и ослабляет материал.

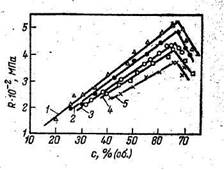

: 1 - 14,5 мкм; 2 - 19,5; 3 - 12,5; 4 - 9,5; 5 - 6,5 мкм

: 1 - 14,5 мкм; 2 - 19,5; 3 - 12,5; 4 - 9,5; 5 - 6,5 мкм

Рис. 1. Зависимость разрушающего напряжения прирастяжении стеклопластика СВАМ отобъемного содержания волокон различного диаметра

В стеклопластике типа СВАМ оптимальное объемное содержание волокон составляет 65°/о; при увеличении содержания волокон прочность и модуль упругости падают, очевидно, вследствие недостатка связующего для образования сплошной полимерной пленки, между волокнами. Такой же вывод был сделан для стеклопластиков на эпоксидном связующем.

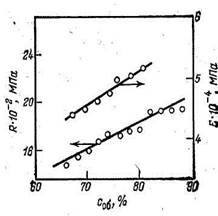

В ряде работ отмечалось, что максимально достижимое содержание волокон для однонаправленного стеклопластика составляет 75% (об.). Между тем на примере стеклопластика однонаправленной структуры с диаметром волокна 9-11 мкм было показано, что с увеличением содержания волокна упруго-прочностные характеристики композита при растяжении непрерывно растут и какого-либо максимума, после которого прочность начала бы падать, не наблюдается (рис. 3.9). При этом было достигнуто содержание наполнителя, близкое к теоретическому пределу. В исследованном диапазоне прочность и модуль упругости стеклопластика при растяжении подчинялись закону смеси:

|

|

| Рисунок 2 - Зависимость модуля упругости от объемной концентрации волокон различного химического состава: 1 - бесщелочного; 2 - щелочного. | Рисунок 3 - Влияние объемного содержания волокна на прочность и модуль упругости при растяжении однонаправленного стеклопластика. |

Рекомендации по оптимальному содержанию арматуры при работе стеклопластика на сжатие и сдвиг отличаются. Исследования однонаправленных стеклопластиков на основе эпоксидного связующего показали (рис. 4), что зависимости прочности при сжатии и межслойном сдвиге носят экстремальный характер, при этом максимальная прочность соответствует содержанию волокна, равному 71 - 73% (об.).

Рисунок 4 - Зависимость прочности стеклопластиков при сжатии и сдвиге от объемного содержания волокна.

Рисунок 4 - Зависимость прочности стеклопластиков при сжатии и сдвиге от объемного содержания волокна.

Повысить содержание волокна - основного несущего элемента — можно за счет применения волокон различных диаметров. У однонаправленных стеклопластиков с достаточно регулярной структурой толщина полимерной прослойки должна быть пренебрежимо мала по сравнению с диаметром волокна. Следовательно, при больших толщинах часть связующего не выполняет своей основной функции - вовлечения в работу композита армирующих элементов и поэтому является балластом. Если заполнить промежутки между основными волокнами арматурой меньшего диаметра, то балластная доля связующего уменьшится, а содержание волокон увеличится.

В идеализированном случае непосредственного контакта цилиндрических волокон одного диаметра наиболее вероятны гексагональная и октаэдрическая схемы расположения арматуры. Соотношение основных и промежуточных волокон (nR:nr) для этих схем ответственно составляет 1:2 и 1:1. Если считать, что обе схемырасположения волокон в композите равновероятны, то теоретический предел содержания стекловолокна без промежуточных волокон составит 0,846, а с использованием промежуточных волокон радиуса 0,16 R для гексагональной схемы и 0,42 R для октаэдрической, составит 0,935. Располагая арматуру таким образом, можно значительно повысить ее содержание в стеклопластике.

2.1.2 Влияние геометрических характеристик волокон

При получении высокопрочных ориентированных стеклопластиков используют, как правило, волокна диаметром от 5 до 11 мкм. Наряду с этим при создании материалов с повышенной прочностью при сжатии используют толстые стеклянные волокна диаметром до 100 мкм и выше.

В зависимости от диаметра волокон, определяющего технологию их применения, может быть предложена следующая классификация волокон: а) утолщенные стеклянные волокна диаметром 13 - 30 мкм, используемые в виде первичных нитей, а также в виде ровингов; б) стеклянные волокна диаметром 31 - 100 мкм, используемые в виде оплетенных нитей; в) грубые стеклянные волокна диаметром более 100 мкм, переработанные в намоточные изделия однопроцессным методом или используемые в виде намоточных препрегов. Выбор необходимого диаметра волокна определяется диаметром намоточного изделия. Если радиус намотки составляет, например, 75 мм, а диаметр волокна 0,15 мм, то в волокне возникают напряжения изгиба около 100 МПа, которые соизмеримы с разрушающими напряжениями для волокон такого диаметра.

Рисунок 5 - Зависимость прочности кольцевых стеклопластиковых образцов при растяжении (1) и сжатии (2) от диаметра волокон.

Рисунок 5 - Зависимость прочности кольцевых стеклопластиковых образцов при растяжении (1) и сжатии (2) от диаметра волокон.

Исследования показывают, что разрушение стеклопластиков в условиях сжимающих нагрузок происходит в результате потери устойчивости армирующими элементами, следовательно, увеличение диаметра стеклянных волокон должно способствовать созданию композитов с повышенной прочностью при сжатии.

Механические характеристики стеклопластиков могут быть значительно улучшены путем изменения профиля поперечного сечения армирующих волокон. Так использование стекловолокна с сечением в виде полого шестигранника (рис. 6) позволяет достичь большой плотности упаковки, в результате чего получается композит с высоким содержанием волокон при малой массе. Достаточно сказать, чтоплотность композита на основе полых гексагональных волокон вдвое ниже плотности обычного конструкционного стеклопластика.

Рисунок 6 – Теоретическая (1) и эксперементальные (2, 3) зависимости отношения жесткостей стеклопластиков равного веса на основе полых и сплошных волокон и плоских (2) и кольцевых (3) образцах от коэффициента капиллярности.

Рисунок 6 – Теоретическая (1) и эксперементальные (2, 3) зависимости отношения жесткостей стеклопластиков равного веса на основе полых и сплошных волокон и плоских (2) и кольцевых (3) образцах от коэффициента капиллярности.

Основной характеристикой полого стеклянного волокна, определяющей его свойства и свойства стеклопластиков на его основе, является коэффициент капиллярности К, представляющий собой отношение внутреннего диаметра волокна к наружному. Значение коэффициента капиллярности равное 0,5 - 0,6 принято считать оптимальным. Несмотря на то, что с увеличением К значение удельных механических характеристик композита возрастает, переработка жгутов, для которых К-0,6, вызывает большие затруднения.

Исследование механических характеристик стеклопластиков на основе полых волокон свидетельствует о перспективности применения этих волокон для изделий, работающих под действием сжимающих нагрузок. Удельная прочность при сжатии для стеклопластиков на основе полых волокон с К=0,6 оказалась на 33% выше чем для стеклопластиков на основе сплошных волокон

Если прочность стеклопластиков на основе полых волокон при сжатии в направлении оси волокон высока, то в направлении, перпендикулярном оси волокон, прочность при сжатии значительно ниже, чем для стеклопластиков на основе сплошного волокна. Это связано с раздавливанием тонких стенок полых волокон. Необходимо также иметь в виду, что различные дефекты в стенках долых волокон (пустоты, включения) резко снижают их прочность, поэтому большое значение имеет качество применяемых волокон.

Одно из главных преимуществ композитов со сплошными профильными волокнами состоит в том, что увеличиваются их механические характеристики в направлении, перпендикулярном оси волокон. Было показано, что использование треугольных волокон вместо круглых позволяет повысить поперечную жесткость на 20 - 50% в зависимости от содержания арматуры. Еще большее увеличение жесткости получается при применении волокон эллиптического сечения.

2.1.3 Масштабный эффект прочности

Хаотически армированные композиционные материалы характеризуются не только хрупким разрушением, но и макронеоднородностью структуры, что порождает существенное рассеивание прочностных характеристик этих материалов. Статистическая природа прочности в свою очередь приводит к тому, что наблюдается ясно выраженный масштабный эффект прочности (масштабный фактор). С увеличением размеров деталей в соответствии с концепцией наислабейшего звена увеличивается вероятность появления наиболее опасного дефекта, определяющего прочность изделия, что обусловливает уменьшение среднего значения прочности, среднёквадратического отклонения и коэффициента вариации.

Статистическая теория хрупкой прочности в наибольшей степени пригодна для описания масштабного фактора, выраженного через длину деталей.

Таблица 2 - Статистические параметры распределения прочности при растяжении в зависимости от длины рабочей части образцов

| Длина рабочей части образца, мм | Число испытаний | Прочность растяженив при sx МПа | Среднеквадратическое отклонение S(sx), МПа | 90%-ный доверительный интервал для sх> МПа | Коэффициент вариации, % | |||

| экспериментальная | расчетная | экспериментальное | расчетное | экспериментальный | расчетный | |||

| 58,0 | 58,0 | 16,7 | 14,0 | 52,5 - 63,5 | 28,8 , | |||

| 50,0 | 53,0 | 8,1 | 11,8 | 47,5 - 52,5 | 16,2 | |||

| 46,0 | 45,0 | 6,8 | 8,8 | 42,5 - 49,5 | 14,8 | |||

| 40,0 | 43,0 | 5,6 | 8,0 | 37,0 - 42,5 | 14,0 |

С увеличением длины рабочей части образцов уменьшаются среднее значение прочности, среднеквадратвдеское отклонение, а в большинстве случаев и коэффициент вариации.

Число армирующих элементов в объеме композиции определяется соотнощением их геометрических размеров и размеров образца. Поэтому можно ожидать повышения прочности как при уменьшении геометрических размеров армирующих элементов (соотношение l/dи размеры образцов не изменяются), так и при увеличении размеров образцов (размеры армирующих элементов и отношение l/dне изменяется).

Дата добавления: 2021-01-11; просмотров: 194;