Объемы САО, образующихся на заводе Thorp

| Тип отходов | Объем отходов в кондиционированной форме, м3/т | a-активность, ТБк/тU | b-активность, ТБк/тU |

| Твердые отходы узла резки-выщелачивания | 0,372 | 0,05-0,1 | 57-133 |

| Жидкие отходы узла резки-выщелачивания | 0,316 | 0,16 | 20,3 |

| Кондиционированные солесодержащие отходы | 0,09 | 0,004 | 0,15 |

| Смешанные твердые отходы | 0,36 | 0,17 | 4,5 |

В 1990 г. в Селлафилде вошла в строй установка WVP, на которой осуществляется двухстадийный непрерывный процесс остекловывания ВАО. На первой стадии упаренный концентрат ВАО превращают в кальцинат во вращающейся трубчатой печи, а на второй стадии образуется стеклопродукт из кальцината и стеклообразующих добавок. Производительность WVP по концентрату ВАО – 143 м3/год, по стеклопродукту – 25 кг/час. WVP будет производить по 3 контейнера со стеклопродуктом в сутки, или 300 контейнеров в год.

Целью BNFL является получение стеклопродукта, содержащего до 25% ВАО. Видимо, это предполагает осуществить, смешивая ВАО завода Thorp и магноксового, и благодаря такому смешиванию сократить объем ВАО до 83 л/т U.

Установка SIXEP была построена с целью снизить радиоактивность сбросной воды. На этой установке обрабатывается охлаждающая вода бассейнов хранения ОЯТ при помощи неорганического ионообменника - клиноптилолита. Производительность установки – 4000 м3/сут. Коэффициенты очистки от Sr – 500, от Cs – 2000.

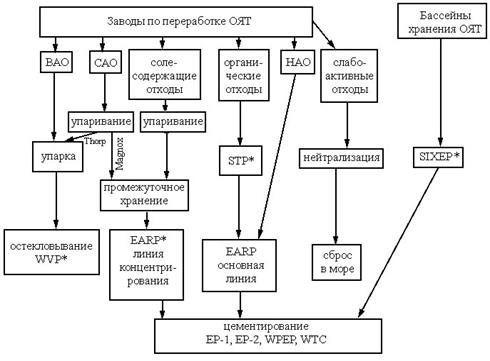

WVP – Waste Vitrification Plant – установка остекловывания,

STP – Solvent Treatment Plant – установка для уничтожения экстрагента,

SIXEP – Site Ion Exchange Effluent Plant – установка для ионообменной очистки сбросов,

EARP – Enhanced Actinide Removal Plant – установка для извлечения актиноидов,

EP – Encapsulation Plant – установка капсулирования,

WPEP – Waste Packing and Encapsulation Plant – установка для упаковки и цементирования отходов,

WTC – Waste Treatment Complex – комплекс для обработки отходов.

Рис. 2.6.2. Схема обработки жидких РАО в Селлафилде

В 1992 г. введена в эксплуатацию установка EARP с общей производительностью 6000 м3/год. Две линии EARP, предназначенные для извлечения актиноидов из жидких РАО (САО и НАО), используют метод соосаждения. К жидким РАО добавляют NaOH для увеличения рН среды до 9-10,5; при этом образуется осадок гидроксида железа, поскольку в потоках РАО присутствует достаточное для образования осадка количество железа. На осадке гидроксида железа соосаждаются нерастворимые гидроксиды An и некоторых продуктов деления. Если в жидких РАО присутствует цезий, то добавляют гексацианоферрат никеля для его соосаждения. Осадок от маточного раствора отделяют при помощи двухстадийной перекрестнопоточной ультрафильтрации. На первой стадии образуется концентрат, содержащий несколько процентов твердого вещества, на второй стадии происходит обезвоживание концентрата.

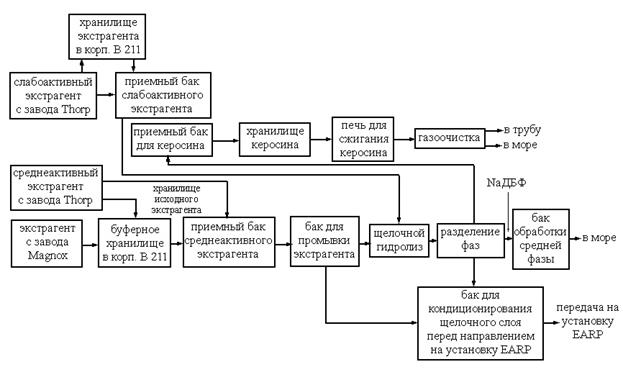

Для переработки отработанного экстрагента, 20-30% раствора ТБФ в очищенном керосине, был разработан процесс щелочного гидролиза и гидролиза под действием Н2О2 с катализатором. На рис. 2.6.3 представлена схема процесса обработки экстрагента, реализованного на установке STP. Гидролиз ТБФ под воздействием щелочи эффективно протекает при следующих условиях:

- соотношение молярных объемов NaOH к ТБФ – 3:1,

- концентрация раствора NaOH – 7,5 М,

- температура процесса – 125 °С,

- продолжительность процесса с частичным рефлаксом и дистилляцией разбавителя – 3 часа.

Дистилляция части разбавителя сопровождается уносом образованного при гидролизе ТБФ бутанола. По завершении реакции гидролиза в гидролизере остается три фазы: нижний щелочной слой содержит свыше 90% радионуклидов, средний слой водного раствора NaДБФ содержит все оставшиеся радионуклиды и верхний, практически чистый от радиоактивности, слой, состоящий из смеси керосина и бутанола.

Если отработанный экстрагент сильно загрязнен радионуклидами, то перед направлением на гидролиз его промывают растворами соды, для того чтобы удалить вместе с радионуклидами уран, что предотвращает возможность осаждения диураната натрия, затрудняющего разделение фаз после гидролиза.

Нижний слой из гидролизера передают на установку EARP, средний слой может быть сброшен в море (если характеризуется низкой токсичностью), где NaДБФ будет подвергаться процессам биодеградации. При необходимости NaДБФ может быть превращен в неорганический фосфат при помощи кислотного гидролиза, химического окисления или микробиологического разложения. Верхний слой направляют в печь для сжигания.

Рис. 2.6.3. Блок-схема современного процесса переработки экстрагента

в Селлафилде

Более 20 лет фирма BNFL проводила НИОКР, посвященные изучению различных матриц для отверждения САО, среди которых были цемент, полимеры, битумы, цемент, модифицированный полимерами, керамики. Каждая матрица была оценена по ряду параметров: физическим, химическим, термическим и радиационным характеристикам и механической прочности. В результате оценки была выбрана цементная матрица. В 90-х годах в Селлафилде было построено 4 установки для цементирования разных типов САО (табл. 2.6.3), а в 2001 г. ожидается пуск в эксплуатацию пятой установки.

Современные и будущие САО будут цементировать в 500-литровых бочках из нержавеющей стали и хранить в приповерхностном хранилище до ввода в строй геологического могильника.

Ранее образованные САО перед операцией цементирования требуют проведения предварительной обработки (концентрирования, сушки, прессования и т. д.), характер которой зависит от типа САО.

Таблица 2.6.3

Установки для цементирования РАО в Селлафилде

| Название установки | Дата ввода в эксплуатацию | Тип отходов |

| Magnox Encapsulation Plant (EP-1 или MEP) | Магноксовые оболочки | |

| Waste Encapsulation Plant(EP-2 или WEP) | Взвеси и твердые отходы завода Thorp, а также шламы из баков хранения магноксовых оболочек | |

| Waste Packing and Encapsulation Plant (WPEP) | Взвеси, флокуляционные осадки с установки удаления актиноидов из жидких отходов | |

| Waste Treatment Complex (WTC) | Материалы, загрязненные плутонием и/или ТПЭ | |

| Box Encapsulation Plant (BEP) | Различные твердые отходы, накопленные в Селлафилде (“исторические отходы”) |

Для изъятия старых отходов из баков и бункеров хранения строятся три установки:

- SEP – Silo Emptying Plant 1, 2, 3, предназначенная для изъятия осадков взвесей, шламов и др.,

- SEF – SIXEP Emptying Facility, предназначенная для извлечения осадков и отработанных фильтрующих материалов установки SIXEP,

- WRP – Waste Retrieval Plant, предназначенная для изъятия твердых САО и подготовки их к цементированию.

Около 25% всех САО составляют разнообразные материалы, загрязненные Pu и ТПЭ. Среди этих отходов детали вышедшего из строя оборудования, резина, бумага, пластики и т. д. В 1997 г. был введен в эксплуатацию комплекс WTC (Waste Treatment Complex) для обработки этих отходов. Обработка включает сортировку, а затем, в зависимости от химической природы САО, их направляют на измельчение, сжигание, прессование, извлечение Pu и, наконец, цементирование.

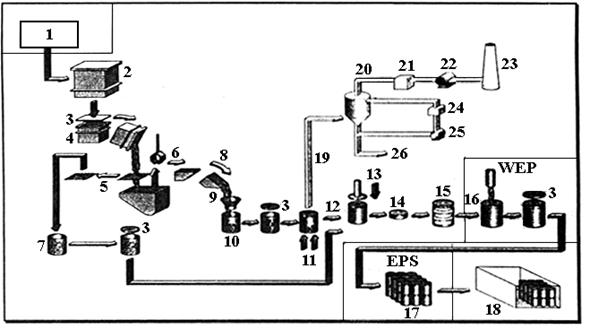

Используя накопленный опыт по сокращению текущих объемов САО, BNFL приняла решение построить установку SDP – Sellafield Drypac Plant – для сокращения объемов “исторических” САО, хранящихся на территории Селлафилда в ~ 20 бункерах и баках. Установка будет сдана в эксплуатацию в 2003 г. Последовательность операций на SDP представлена на рис. 2.6.4.

1 – прием САО из установок SEP и SEF, 2 – контейнер, 3 – крышка, 4 – ковш, 5 – решето, 6 – черпак, 7 – заполнение контейнера материалом, оставшимся на решете, 8 – загрузочное устройство, 9 – сбор частиц материала, прошедшего через решето, 10 – заполнение контейнера мелкими частицами, 11- нагрев, 12 – сушка, 13 – прессование, 14 – спрессованная упаковка, 15 – заполнение бочки, 16 – заливка цементным раствором, 17 – хранение бочек, 18 – бочки в могильнике, 19 – пар, водород, 20 – скруббер, 21 – фильтр, 22 – вентилятор, 23 – труба, 24 – теплообменник, 25 – насос, 26 – жидкость на обработку сбросов

Рис. 2.6.4. Последовательность процессов на SDP

Отходы будут доставляться на SDP по рельсовой дороге в вагонетках, в которые будут загружены контейнеры с САО. Контейнеры будут оборудованы съемным дном. На заводе SDP предполагают проводить раздельную обработку САО из бункеров 1-12 (ранние отходы) и бункеров 13-18 (более поздние), а также отходов ионообменников. Об источнике загруженных в контейнер отходов свидетельствует обязательный идентификационный знак, которым метят контейнер. В камере разделения САО из контейнера выгружают на орошаемое водой вибрационное решето. Мелкие частицы, проходящие через отверстия в решете, собирают в специальный контейнер; контейнер закрывают крышкой и, после присвоения ему идентификационного знака, передают на операцию сушки, устанавливая на стеллаж в сушильной камере. Оставшийся на решете материал сдвигают в положение, в котором САО можно дистанционно рассортировать, дополнительно переработать, а затем их затаривают в контейнеры. Контейнеры закрывают крышками и передают на операцию прессования.

SDP будет оборудован 20 сушильными камерами, каждая из которых способна принять 4 контейнера для сушки. Общий цикл сушки продолжается от 12 до 30 часов в зависимости от количества воды в контейнере и заданного режима нагрева. В систему газоочистки сушильных камер поступают пары воды, содержащие следы водорода, выделяющиеся из оболочек, и небольшое количество аэрозолей. Благодаря установленным скрубберам, конденсорам и фильтрам выбросы не содержат радионуклидов.

В узле компактирования установлено два 2000-тонных пресса, которыми прессуют контейнеры с САО (рис. 2.5.10), уменьшая их высоту при сохранении диаметра примерно в 3 раза. Для каждой полученной упаковки регистрируют вес, высоту и измеряют содержание делящихся материалов перед направлением в буферное хранилище. Из буферного хранилища упаковки поступают в узел затаривания контейнеров для захоронения. Контейнеры для захоронения представляют собой 500-литровые баки с двойными стенками, пространство между которыми заполняется цементной массой. Спрессованные упаковки укладывают в контейнер, пустотное пространство в нем заливают цементным раствором. Контейнер закрывают крышкой, а затем его направляют в хранилище капсулированных отходов.

Для сокращения объемов твердых НАО в Селлафилде построена установка прессования WAMAC с производительностью от 12000 до 18999 м3/год по обрабатываемым отходам. Пресс может дистанционно менять конфигурацию, приспосабливаясь для прессования как 1 м3 коробов, так и двухсотлитровых бочек, развивая при этом давление 5000 т/м2. Спрессованные отходы загружают в стандартные контейнеры и направляют в Дригг, где расположен могильник НАО (в 5 км от Селлафилда). В Дригге контейнеры заливают цементным раствором перед укладкой в могильник.

6.4 Разработки, направленные на усовершенствование технологии переработки ОЯТ и РАО на ПО “Маяк”

Проводимые НИОКР посвящены усовершенствованию существующих технологических операций, а также разработке альтернативных процессов, приемов, оборудования. Ниже приводится краткий и далеко не полный перечень исследований, проводимых в области только водно-экстракционной технологии:

· Усовершенствование фильтрационного оборудования для осветления исходных растворов и оборотного экстрагента, оптимизация режимов фильтрации и способов регенерации фильтрующей способности.

· Разработка принципиальных схем водно-экстракционной технологии переработки смешанного окисного топлива реакторов на быстрых нейтронах с совместной или раздельной реэкстракцией урана и плутония.

· Проверка этих технологий на реальных растворах топлива в трех типах экстракторов (смесителях-отстойниках, колонных и центробежных экстракторах).

· Исследования радиационной и химической стойкости водно-экстракционных систем PUREX-процесса.

· Поиск способов стабилизации заданных валентных состояний Pu(4+), Pu(3+), Np(6+), Np(4+) с помощью бессолевых реагентов, например гидразина или органических производных гидразина и гидроксиламина, позволяющих существенно снизить солесодержание растворов, в том числе концентрацию Fe2+, и эффективно разделить плутоний и нептуний.

· Изучение необходимости введения и поведения гомогенных поглотителей нейтронов в технологическом процессе регенерации ядерного топлива на операциях экстракции (борсодержащие экстрагенты и разбавители), на осадительных операциях, на операциях сорбционной очистки (борсодержащие аниониты).

· Разработка процесса регенерации экстрагента.

· Разработка оптимальных экстрагентов для извлечения остатков U, Pu из ВАО и для более глубокого извлечения ТПЭ из ВАО.

· Синтез и целенаправленный поиск новых разбавителей для повышения растворимости сольватов металлов в экстрагенте.

· Изучение механизмов экстракции и соэкстракции ряда особоопасных радионуклидов (Zr, Tc, Np, Th) с целью оптимизации режима экстракционного процесса, повышения коэффициентов извлечения и очистки от них целевых компонентов, а также локализации этих радионуклидов в технологических потоках.

· Разработка одноцикличной схемы экстракционной переработки ОЯТ ВВЭР-440 с сорбционной доочисткой уранового реэкстракта, включая проведение стендовых испытаний на реальном растворе.

· Разработка процессов селективного извлечения некоторых радионуклидов из ВАО:

= Mo – путем образования экстрагируемого в ТБФ комплекса с гидроксамовыми кислотами, например с бензогидроксамовой кислотой, добавляемой в водную фазу, либо выпускаемой промышленностью смесью гидроксамовых кислот (с С6-С9), вводимых в органическую фазу;

= платиновых металлов и Тс – экстракционным методом на основании глубокого изучения поведения Pd, Rh, Ru и Тс и подбора экстрагента, селективного для каждого из этих элементов;

= платиновых металлов – электрохимическим методом.

Часть НИОКР, связанных с разработкой экстракционных и сорбционных способов извлечения Сs, Sr, ТПЭ, РЗЭ, была упомянута в разделе 5.3.2.

Из других исследований можно добавить:

· Изучение механизма и разработку процесса высокотемпературной ультрастехиометрической сорбции металлов на пористой неорганической матрице (силикагеле) с последующим прокаливанием насыщенных гранул сорбента с целью получения устойчивых форм хранения плутониевой, нептуниевой, технециевой фракции или продукта отверждения ВАО как альтернативной стеклу матрицы.

· Определение условий насыщения и емкости сорбента по отдельным нуклидам, изучение характеристик гранулированного продукта отверждения и его пригодности для длительного хранения или захоронения.

· Создание и испытание технологий и оборудования для осуществления процесса отверждения ВАО с помощью ультрастехиометрической высокотемпературной сорбции (“Ситан”, “Лоток”, “Лабиринт”).

Таким образом, за более чем 20-летний период работы завода РТ-1 на ПО “Маяк” создано уникальное промышленное предприятие. Здесь переработано более 3000 т ОЯТ реакторов ВВЭР-440, 250 т ОЯТ РБН (БН-350 и БН-600), значительное количество ОЯТ ледоколов и других транспортных средств.

Уникальность предприятия состоит в широкой номенклатуре перерабатываемого топлива, в наличии многих опытных установок для испытания новых технологий и в возможности получения большого спектра готовых продуктов и концентратов, включая изотопную продукцию.

Дата добавления: 2019-05-21; просмотров: 450;