Показники якості деталей

Наявність або відсутність певного показника в таблиці вимог до деталей має для процесу виготовлення достатньо визначений технологічний зміст. Числові значення показників якості обумовлюють трудомісткість і складність виконання операції технологічного процесу обробки деталі.

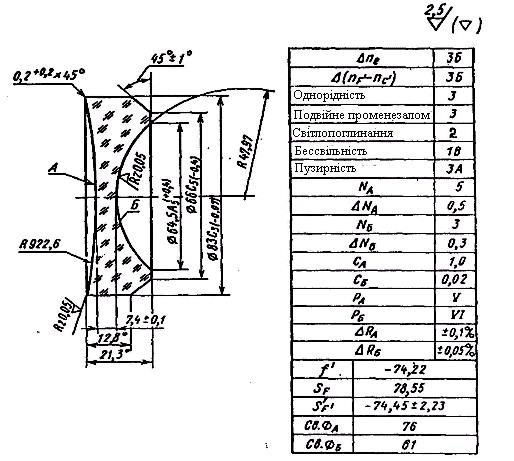

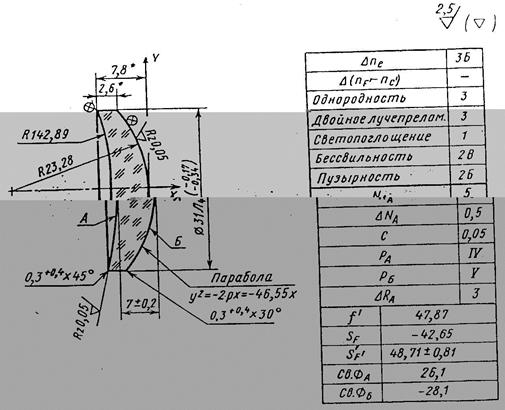

Гранично допустимі відхилення стрілки кривизни NA, NB виконуючих оптичних поверхонь А і Б від стрілки кривизни поверхні пробного скла задають в числах (мал. 12.1 NA =5 i NB=3) інтерференційних кілець або смужок, які збігаються з діаметром D, або з найменшим розміром деталі при контролі пробним склом. У виробничих умовах інтерференційну картину звичайно, називають “кольором”, так як при освітленні білим світлом лінії мають райдужне забарвлення.

Розміри сферичної поверхні задані на кресленні як R±ΔR мм, вимірюють побічним методом через відхилення кривизни полірованої оптичної поверхні деталі від вимірювальної бази – робочої поверхні пробного скла (оптичного калібру). Вимірювання N надійні якщо оброблювальна поверхня має правильну сферичну форму. Показникам NA і NB прямопропорційні відхилення кривизни поверхні від заданих розрахунком. Якщо діаметр деталі D більше діаметра пробного скла D, то для сферичної поверхні справедлива формула перерахунку:

(12.1)

(12.1)

Перерахунок зменшує надійність результатів вимірювань, так як помилка у вимірюванні N пробним склом збільшується при  пропорційно відношенню

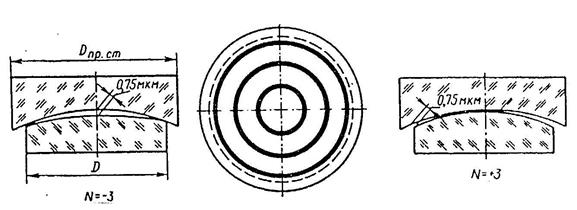

пропорційно відношенню  . У деяких випадках N i ΔN вказують із знаками плюс, або мінус. Це означає, що спостерігається повітряний проміжок на краю, а дотик в центрі при знаку плюс і проміжок в центрі, а дотик на краю при знаку мінус (мал. 12.6).

. У деяких випадках N i ΔN вказують із знаками плюс, або мінус. Це означає, що спостерігається повітряний проміжок на краю, а дотик в центрі при знаку плюс і проміжок в центрі, а дотик на краю при знаку мінус (мал. 12.6).

У виробничих умовах відхилення першого випадку прийнято називати загальний бугор, а другого – загальна яма. Для плоскої поверхні це означає, що при знаку плюс вона злегка випукла, а при знаку мінус злегка увігнута. Показники NA і NB при знаку плюс, або мінус можуть бути чисельно рівні, але інтерференційна картини буде різна. При знаку плюс лінії сходяться до точки прикладення сили натиску Р, зберігаючи вигнутість, а червоне забарвлення знаходиться в середині лінії. Таку картину називають не яма, а мілкий колір. Для плоских поверхонь загальні поняття “бугор” і “яма” зберігають своє значення.

Вимірювання значень показників NA і NB не залежить від того, замикаються інтерференційні лінії у кільця або зображуються скривленими смугами, і не залежить від симетричності розміщення картини відносно центру деталі. Значення NA і NB визначають по числу кілець, які ми бачимо на площі деталі під пробним склом (на мал. 12.7 N=3) , або у відношенні  яке визначає вигнутість лінії N=0,4. Значення NA і NB можуть бути менше 1 і виражатися дробними числами. В таких випадках оцінку загального відхилення кривизни оброблювальної поверхні від вимірювальної поверхні пробного скла ведуть по забарвленню райдужних кольорів інтерференційних ліній, так як повного кільця не видно.

яке визначає вигнутість лінії N=0,4. Значення NA і NB можуть бути менше 1 і виражатися дробними числами. В таких випадках оцінку загального відхилення кривизни оброблювальної поверхні від вимірювальної поверхні пробного скла ведуть по забарвленню райдужних кольорів інтерференційних ліній, так як повного кільця не видно.

Значенням NA і NB пропорційне товщі шару скла, який потрібно полірувати, щоб зробити відхилення кривизни поверхні менше. Товща цього шару по осі збільшується пропорційно квадрату діаметра деталі. Труднощі обробки в процесі полірування у зв’язку з цим зростають пропорційно квадрату або кубу діаметра деталі, а полірування виконується приблизно в 20 разів повільніше шліфовки. Якщо на інтерференційній картині кільця витягнуті в одному і стиснуті в іншому напрямку, то є загальне відхилення форми поверхні від сферичної. Це відхилення називають астигматичністю поверхні. Геометрично це означає, що оптична поверхня скла є сфероциліндричною (на мал. 12.8 N=1). Значення астигматичності визначається як різниця кілець N по осям ׀-׀ i ׀׀-׀׀.

Значну частину допустимих граничних значень NA i NB складають відхилення, що виникають при обробці, а також внаслідок вибраного способу кріплення заготовки. Наприклад, при еластичному способі блокування можна одержати N>1 , а при твердому блокуванні можна одержати тільки N>3.

Гранично допустимі відхилення радіусів пробних скелець (калібрів) ΔRA i ΔRB згідно з ГОСТом 2412-81, або ΔrA i ΔrB, згідно з ГОСТом 2786-82 (на мал. 12.1 ΔRA=±0,1%, i ΔRB=±0,05%), задають в мікрометрах, або у відсотках від значення номінальних радіусів, або в долях інтерференційних смуг для плоских поверхонь. Гранично допустимі відхилення форми виконуючих оптичних поверхонь А і Б (ΔNA=0,5 на рис. 12.3 та ΔNB=0,3 на мал. 12.4) обчислюють для діаметра деталі:

(12.2)

(12.2)

де L,D,N– довжина, діаметр, значення окремої помилки. Помилки форми бувають двох видів: загальні і місцеві.

Загальні помилки форми – це утворення сфероциліндричної поверхні, яка в кожній точці має подвійну кривизну. Це викликає появу астигматизму, а під пробним склом з’являються витягнуті кільця або дуги, які не утворюють частин кола. Відхилення кривизни поверхонь від заданої визначається формулою:

(12.3)

(12.3)

Окремі помилки форми бувають зональні, тобто симетричні відносно вершини сферичного сегмента, або несиметричні в різних місцях поверхні, як на малюнку 12.9. Як загальні так і окремі помилки форми оптичних поверхонь зменшують роздільну здатність системи, що не компенсується розмірами товщини і радіусів лінз, повітряних проміжків. Тому підхід до припустимих значень ΔN вимогливіший, ніж до N.

Граничні відхилення ΔN завжди призначають в долях N. До того ж при звичайних цехових спостереженнях інтерференційної картини під пробним склом око не може розрізнити помилки менше 10% N і результати вимірювання стають не надійними.

Зональні помилки виявляються як зміна відстані між інтерференційними кільцями, або, якщо картину орієнтувати на смуги, що лежать поперек напряму відхилення поверхні, як місцевий вигин смуг (мал. 12.9).

Окремі помилки виникають як результат різкої невідповідності розмірів інструменту та оброблювальної поверхні, грубих помилок в налагодженні верстата, наявність неоднорідностей і різнотемпературності матеріалів, які взаємно притираються.

Гранично допустимі дефекти чистоти полірування PA i PB задають в класах чистоти оптичних поверхонь згідно з ГОСТ 11141-84.

Всі поліровані поверхні мають шорсткість 13 і 14 класів згідно з ГОСТ 2789-73, яку визначають відповідно  i

i  . Згідно з ГОСТ 11141-84 встановлені додатково більш жорсткі вимоги до чистоти виконуючих поверхонь оптичних деталей, обумовлені розміри і число дефектів – подряпин і точок. Вимоги регламентовані 9-ма класами Р – від 9 до 2 для поверхонь, віддалених від площини зображення, і ще більш жорстким класом Р1 з підрозділами 1-40, 1-20 і 1-10 для поверхонь, розташованих в площинах зображення предметів. Наприклад, по класу Р підрозділами 1-10 дозволяється ширина подряпини 0,002 і діаметр точки 0,004 мм. Останні вимоги такі жорсткі, що обумовлюються кругові середня і крайова зони діаметром 1/3 і 2/3 світлового діаметра, в яких дефекти допускаються, а в центральній їх не повинно бути.

. Згідно з ГОСТ 11141-84 встановлені додатково більш жорсткі вимоги до чистоти виконуючих поверхонь оптичних деталей, обумовлені розміри і число дефектів – подряпин і точок. Вимоги регламентовані 9-ма класами Р – від 9 до 2 для поверхонь, віддалених від площини зображення, і ще більш жорстким класом Р1 з підрозділами 1-40, 1-20 і 1-10 для поверхонь, розташованих в площинах зображення предметів. Наприклад, по класу Р підрозділами 1-10 дозволяється ширина подряпини 0,002 і діаметр точки 0,004 мм. Останні вимоги такі жорсткі, що обумовлюються кругові середня і крайова зони діаметром 1/3 і 2/3 світлового діаметра, в яких дефекти допускаються, а в центральній їх не повинно бути.

Гранично допустимі відхилення від центричності лінз С задають в долях міліметра. Значення С вказують на величину паралельного зміщення геометричної осі симетрії допоміжної складальної циліндричної поверхні від оптичної осі виконуючих поверхонь лінзи. Це допуск на взаємне розташування двох виконуючих і однієї допоміжної поверхні лінз: їх відносний поворот, або зміщення. Децентрована лінза ніби складена із правильної лінзи і сферичного клину з кутом σ, який обумовлює різну товщину краю лінзи. На кресленні її задають допуском С, перетворюючи до децентрованості другого роду паралельним зміщенням осей. Децентрованість лінз викликає появу аберацій коми, астигматизму і поперечного хроматизму. Виникає децентрованісить на перших операціях поштучної обробки і при блокуванні лінз через помилки базування при встановленні заготовок. Децентрованість зменшують до допустимих значень круглим шліфуванням на операції, яку виконують після полірування іншого боку лінзи.

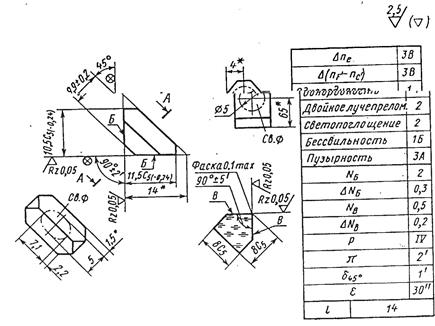

Показники якості виготовлення призм NA, ΔNA, NB, ΔNB, P мають такий самий зміст, що i для лінз. Гранично допустимі значення пiрамiдальностi призми задають в кутовій мірі. Пiрамiдальнiсть - це непаралельність ребер призми, яку висловлюють допуском π, або непаралельність ребра одного із кутів до зовнішніх виконавчих граней в головному перерізі призми. Для прямокутної призми - це непаралельність ребра прямого кута гiпотенузної грані. Пiрамiдальнiсть являє собою допуск на взаємне розташування оптичних поверхонь призм: їх відносний поворот При цьому роздільна здатність призми зменшується. Пiрамiдальнiсть виникає із-за похибки обробки і технологічного базування.

Гранично допустимі відхилення кутів призми визначають в кутовій мірі.

Якщо σ45¹0, то призма не розгортається в плоскопаралельну пластину. Клин пластини відхиляє промені від розрахункових напрямків і вносить хроматизм. В цих умовах назначають допустиме значення σ45. Різниця гострих кутів призм виникає із-за похибки обробки i технологічного базування.

Допустиме значення границі роздільної здатності e визначають в кутових секундах. Значення визначає вплив однорідності подвійного променезаломлення, бессвiльностi скла, а також вплив значень на роздільну здатність призми (Мал. 12.3, e=30’’).

Довжина ходу променя L в призмі визначається габаритним розрахунком деталі.

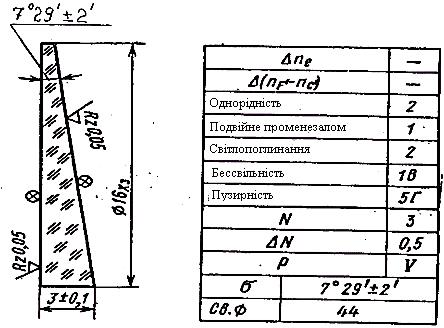

Показники якості виготовлення клинів N, DN, Р та інші мають такий само зміст, як для лінз i призм, додається тільки s. Кут відхилення променя визначають в кутових значеннях, на які назначають гранично допустимі відхилення.

Свiтловий діаметр деталі св. Æ визначають в міліметрах.

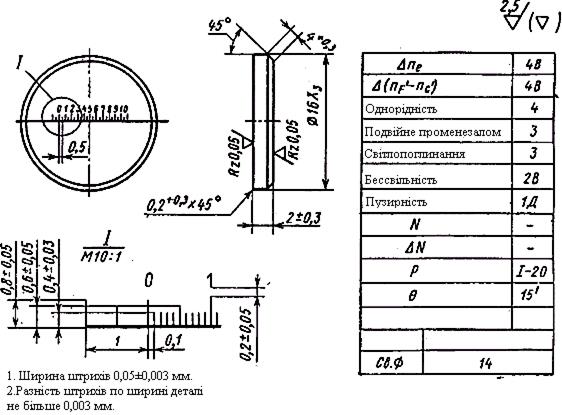

Показники якості виготовлення сіток N, DN, Р, мають такий самий зміст, як i для клинів. Гранично допустиме значення клиновидностi q визначають в кутових секундах, або хвилинах.

Відхилення кута клина, або клиновиднiсть плоскопаралельної пластини виникають за рахунок похибки технологічного базування i обробки.

Для сіток гранично допустимі відхилення штрихів по ширині, різниця ширини, відстань між ними, а також шрифту написів, запуску фарбою і травлення вказують в полі креслення у вигляді приміток.

Значення f', SF, S'F’, св. Æ. вказані згідно з даними габаритного розрахунку для складання таблиць комплектації лінз та перевірки оптичних параметрів збірної одиниці. На одній із величин, яка є замикаючою ланкою розмірного ланцюга, вказують граничне відхилення.

Крім перерахованих головних показників якості виготовлення, до оптичних деталей пред'являють i додаткові вимоги, але останні задають не так часто. Гранично допустимі відхилення, вказані в таблицях вимог до деталей як показники якості, відображають сумарну дію похибок технічного базування, обробки, вимірювань. Сумарні похибки, незалежно від чого вони одержані, складаються за правилом максимуму, мінімуму або ймовірно i не повинні перевищувати значення граничних відхилень, вказаних в таблицях вимог до деталей. В навчальних розрахунках дозволяється використовувати приблизні допустимі значення граничних відхилень (табл. 12.1), що призначаються як показники якості оптичних деталей.

Таблиця 12.1

| Елементи оптичних приладів | Допустимі відхилення оптичних поверхонь | ||

| За кривизною N | За формою ΔN | За дефектами чистоти | |

| Об’єктиви: | |||

| коліматорів і астрономічні | 1-3 | 0,2-0,3 | 7- 8 |

| телескопічні | 3-5 | 0,3 | 4-5 |

| аерофотознімальні | 1-3 | 0,1-0,5 | 5-6 |

| фотографічні | 3-5 | 0,3-0,5 | 5-6 |

| Мікроскопів до 10х | 2-3 | 0,2-0,5 | |

| від 10х до 40х | 1-2 | 0,1-0,2 | |

| більш 40х | 0,5-1,0 | 0,05-0,1 | |

| Окуляри, лупи | 3-5 | 0,5-0,8 | |

| Призми: відбиваючі поверхні | 0,5-1,0 | 0,1-0,3 | 2-3 |

| заломлюючі поверхні | 2-4 | 0,5-1,0 | 3-4 |

| Сітки і колективи | 5-10 | 1,0-2,0 | 1-10,20,40 |

| Захисні скельця і світлофільтри перед об’єктивом | 3-5 | 0,3-0,5 | |

| Світлофільтри за і перед окуляром | 5-10 | 0,8-2 | 2-3 |

| Дзеркала середньої точності | 0,5-1,5 | 0,1-0,3 | 3-4 |

Мал. 12.1. Приклад виконання креслення лінзи

Мал. 12.2. Приклад виконання креслення асферичної лінзи

Мал. 12.3. Приклад виконання креслення призми з дахом типу АКР-900

Мал. 12.4. Приклад виконання креслення клина оптичного

Мал. 12.5. Приклад виконання креслення сітки

Дата добавления: 2016-09-06; просмотров: 2479;