Технологические возможности станков с ЧПУ.

Системы ПУ – цикловые и числовые

Цикловые – позволяют запрограммировать последовательность и скорость перемещений подвижных органов станка. В настоящее время не применяется.

При ЧПУ вся программа работы станка записывается на программоносителе в виде комбинаций сигналов, выражающих цифры, а также буквы и другие символы.

В состав такой программы входят и числовые значения перемещений подвижных органов станка, что составляет принципиальное отличие станка с ЧПУ от станка с цикловым ПУ.

Управляющая программа для обработки на станке с ЧПУ записывается на программоносителе в виде отдельных блоков информации или кадров, разделенных определенными знаками. Каждый кадр программы содержит информацию, необходимую для выполнения станком некоторой группы команд.

В состав одного кадра могут входить: требуемые значения перемещений инструмента по осям координат, подача, скорость вращения шпинделя, а также другие данные необходимые для выполнения станком заданного цикла работы, например команды на включение и выключение охлаждения, указания о направлении движения рабочих органов станка и др.

Практически в производственных условиях управляющей программой называют программоноситель с нанесенной на нем в том или ином коде информацией о полном цикле обработки заготовки на данном станке. Исходной документацией для разработки управляющей программы является чертеж, обрабатываемой заготовки, технологическая карта, а также расчетно-технологическая карта (РТК) или схема движения инструментов при обработке. Эта документация при ручном способе подготовки программ позволяет технологу программисту заполнить карту программирования по которой изготавливается управляющая программа.

Системы ЧПУ по характеру управления движения рабочих органов станка делятся на две группы: позиционные (координатные) и контурные (непрерывные)

Позиционное управление (Гост 20523-80) представляет собой числовое программное управление станком, при котором перемещения его рабочих органов происходит в заданные точки, причем траектории перемещения не задаются.

Контурное управление (ГОСТ 20523-80) – это ЧПУ станком, при котором перемещение его рабочих органов происходит по заданной траектории и с заданной скоростью для получения необходимого контура обработки. Контурные системы могут работать и позиционном режиме, однако очень дороги.

Кроме упомянутых существуют: системы цифровой индикации положения и системы цифровой индикации с ручным вводом данных. При этом на экране такой системы непрерывно указываются численные значения координат подвижных органов станка. Применяются на универсальных станках.

В соответствии с рассмотренной классификацией систем по характеру управления введена спец. индексация в обозначениях моделей станков с ЧПУ

Ц - станки с цикловым управление; Ф-1 – станки с цифровой индексацией положения, а также ручным вводом данных; Ф-2 – станки с ПСПУ; Ф-3 – станки с контурными системами управления.

Кроме того, выведены индексы отражающие конструктивные особенности станка, связанные с автоматической сменой инструмента: Р – смена инструмента поворотом револьверной головки; М – смена инструмента из магазина; МФ3 – станок с контурной системой управления с магазином инструментов.

В обозначениях некоторых моделей станков используются такие индексы Ф4 и Ф5. Присваиваются станкам группы ОЦ. Ф4 – ОЦ с позиционной системой управления; Ф-5 с контурной.

В обозначениях некоторых моделей станков используются такие индексы Ф4 и Ф5. Присваиваются станкам группы ОЦ. Ф4 – ОЦ с позиционной системой управления; Ф-5 с контурной.

Расположение и обозначение осей координат, отвечающих направлениям независимых управляемых движений принимаются в соответствии со стандартом JSO-R841.

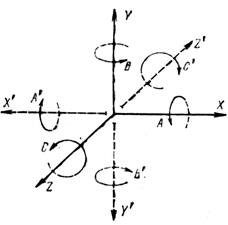

В основу положена первая система координат с осями X,Y,Z, которые указывают положительные направления движения инструментов относительно неподвижной заготовки.

Если инструмент не подвижен, а движется заготовка относительно инструмента, то соответствующие ее положительные перемещения, направленные в противоположные стороны обозначаются буквами X`,E`,Z`

За положительные направления перемещений подвижных органов принимают такие их перемещения при которых инструмент и заготовка удаляются друг от друга.

На горизонтально-расточном станка за положительные принимаются: движение шпиндельной бабки вверх по стойке и движение саней стола в направлении от шпиндельной бабки; для пиноли положительным считается ее движение в обратном направлении.

Кроме перечисленных принципов расположения осей пользуются следующими правилами: ось Х всегда располагают горизонтально, а ось Z совмещают с осью вращения инструмента. Лишь в токарных станках ось Z совмещают с осью вращения заготовки.

Если в станке кроме движений по трем основным координатам имеются программируемые перемещения других органов в параллельных направлениях, то соответствующие вторичные и третичные оси обозначаются буквами: U, V, W – вторичные оси; P,Q,R - третичные оси.

Круговые перемещения инструмента относительно заготовки считаются положительными при направлении против часовой стрелки, если смотреть на острие соответствующей оси координат.

Способы отсчета координат – абсолютный и относительный.

При абсолютном – положение начала координат остается фиксированным для всей обработки. На программоносителе записываются абсолютные значения координат последовательно расположенных опорных точек. Достоинство – станок отрабатывает каждый раз от одной и той же точки, отсутствует накопление ошибки. Начало может быть выбрано в любом месте в пределах рабочих ходов и подвижных органов. «плавающий нуль». Такой способ отсчета применяется главным образом в позиционных системах на расточных и сверлильных станках и ОЦ с позиционным управлением. При абсолютном способе отсчета размеров целесообразно применять координатный метод простановки размеров в обрабатываемых заготовках.

В системах с относительным способом отсчета координат за нулевое каждый раз принимается положение исполнительного органа, которое он занимал перед началом перемещения к следующей опорной точке. В программу в этом случае записывают приращения координат при переходе от предыдущей к последующей точке. Первая опорная точка программы называется исходной или старт точкой. Она выверяется при настройке станка и играет роль начала координат, от которого рассчитывается программа обработки данной конкретной заготовки. Наиболее рациональной является простановка размеров цепочкой, при этом происходит накопление ошибок перемещений. В последнее время наметилась тенденция абсолютного отсчета координат и в контурных системах ЧПУ.

По числу управляемых движений (координат) системы ЧПУ могут быть 2,3,4,5 и многокоординатными. Для контурных систем важной характеристикой является число одновременно согласованно управляемых координат. Однако некоторые контурные системы с ЧПУ осуществляют согласованные перемещения не по всем координатам одновременно, а только при отсутствии движения по одной из осей координат. Такие системы с одной неполной координатой иногда обозначают дробным числом , добавляя к целому числу одновременно и согласованно работающих координат еще половину координаты. Например 3,5 (четыре координаты с одной неполной). Число управляемых координат является важной технологической характеристикой станка.

Для обработки заготовки на токарном станке достаточно 2х координат, для станков с двумя суппортами – 4 (1734Ф3). Сверлильные станки с ЧПУ обычно двух координатные. Для расточных станков – 3х координатные. Фрезерные не менее 3х одновременно управляемых координат.

Наиболее рациональными являются пятикоординатные фрезерные станки, у которых дополнительно программируются повороты заготовки и наклоны инструмента.

На современных станках с ЧПУ меняет режимы обработки, доступны для ручного редактирования.

Дата добавления: 2016-09-06; просмотров: 3327;