Колесная пара тепловоза. Тяговый редуктор. Буксовый узел

Назначение и устройство экипажа, колесной пары, тягового редуктора, буксового узла, рессорного подвешивания, подвески тягового электродвигателя тепловоза

Экипаж. Назначение: Экипаж служит для установки силового и вспомогательного оборудования, а также для передвижения тепловоза по рельсовому пути.

Устройство: К экипажу относятся главная рама с кузовом капотного типа, две трехосные тележки, автосцепные устройства и песочная система. Создаваемые колесными парами тяговые и тормозные усилия через детали экипажа (буксы, рамы тележек, шкворни главной рамы и автосцепные устройства) передаютсяна сцепленные с локомотивом вагоны. Кроме того, на тепловозах применены бесчелюстные тележки и индивидуальное рессорное подвешивание. В узлах экипажной части широко используются резинометаллические соединения. Они смягчают работу узлов экипажа при передаче вертикальных (веса тепловоза) и горизонтальных (тяговых и тормозных) усилий.

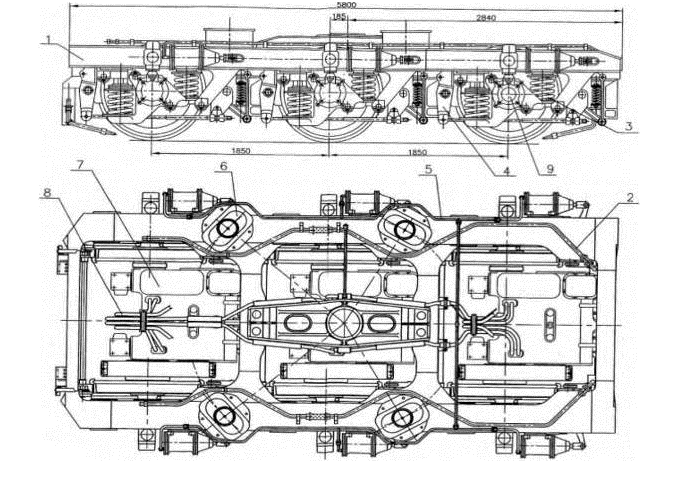

Тележка. На тепловозе ТЭМ18ДМ в соответствии с рисунком применена бесчелюстная трехосная тележка, имеющая сварную раму, индивидуальное рессорное подвешивание, индивидуальную рычажную передачу тормоза с двусторонним нажатием на каждое колесо, колесно-моторные блоки в соответствии с рисунком с односторонним («гуськовым») расположением, опорно-осевой подвеской тяговых двигателей и поводковыми буксовыми узлами с осевыми упорами качения и опоры рамы. На буксах 3-й и 4-й колесных парах тележек в соответствии с рисунком установлено по одному датчику ДПС-У-01 (см. рис. 46), входящих в состав КЛУБ-У.

Обслуживание и ремонт тележек производить по инструкции ТИ-232 «Техническая инструкция на техническое обслуживание и текущие ремонты бесчелюсных тележек тепловозов 2ТЭ116 и 2ТЭ10В».

Рама тележки, в соответствии с рисунком , представляет собой сварную конструкцию, состоящую из двух боковин, трех междурамных креплений, концевой балки и шкворневой балки. Литая шкворневая балка вварена между двумя меж- дурамными креплениями и имеет в центре гнездо, в которое вставляется втулка для предохранения гнезда от износа.

В опорно-возвращающее устройство тележки в соответствии с рисунком 48 входят четыре опорных узла с резинометаллическими элементами и шкворневой узел.

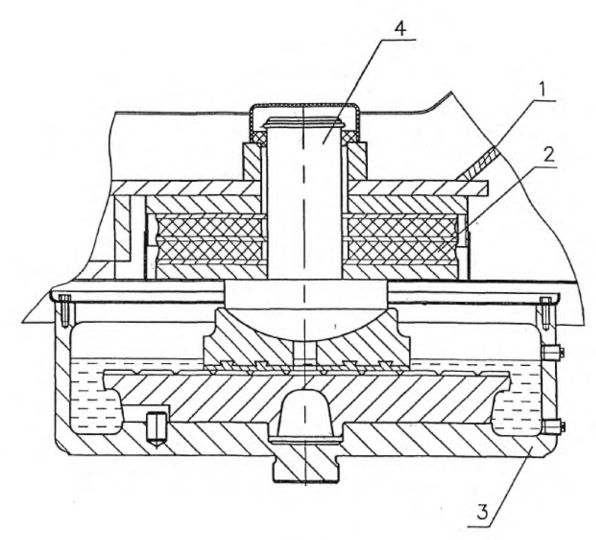

Опорный узел тепловоза в соответствии с рисунком состоит из опоры рамы, двух резинометаллических элементов и сферической опоры (грибка). Грибок от выпадания из рамы тепловоза удерживается пружинным кольцом. От попадания грязи в опору рамы она закрыта брезентовым чехлом. Через опорные узлы на тележку передается приходящаяся на нее часть веса надтележечного строения тепловоза.

Кроме этого, опорные узлы служат для обеспечения устойчивого положения тележки под тепловозом при его движении, а также плавного вписывания в кривые и получения необходимых усилий, возвращающих кузов тепловоза в первоначальное положение при перемещении его относительно тележек при движении в кривых.

Опора рамы в соответствии с рисунком закреплена на раме тележки четырьмя болтами. Она состоит из корпуса, в котором размещена опорная плита и армированное антифрикционным сплавом гнездо со сферической поверхностью. Внутренняя полость опоры рамы заполнена осевым маслом марки Л, 3 или С в зависимости от времени года и места эксплуатации. Уровень масла контролируется по верхней пробке корпуса опоры. Внутренняя полость шкворневого гнезда заполняется осевым маслом марки Л, 3 или С в зависимости от времени года и места эксплуатации. Уровень масла контролируется по уровню в трубке, подводящей смазку.

Рессорное подвешивание тележки в соответствии с рисунком одноступенчатое, индивидуальное для каждой колесной пары. Оно состоит из шести одинаковых групп, каждая из которых имеет два одинаковых пружинных комплекта и один фрикционный гаситель колебаний.

В пружинный комплект входят две пружины - наружная 6 и внутренняя 7 и две опорные плиты. Перед установкой на тележку пружинный комплект собирают и стягивают специальными технологическим болтом с шайбой, которые после подкатки тележки снимают и хранят вместе с ЗИПом тепловоза.

Для получения правильной развески по осям тепловоза пружинные комплекты собирают с учетом высоты пружин под статической нагрузкой и распределяют на три группы, номер группы для пружинного комплекта определяется по номеру группы наружной пружины. Пружины каждой группы отличаются друг от друга по высоте в среднем на 6 мм.

Бирки с маркировкой группы пружины устанавливаются на втором или третьем витке пружины с наружной стороны.

При взвешивании тепловоза требуемое распределение нагрузок по осям и колесам обеспечивается (при необходимости) за счет подбора регулировочных пластин поз. 4 в соответствии с рисунком 51.

Места установки регулировочных пластин и их количество указывается в паспорте тепловоза.

При ремонтах, связанных с разборкой тележки, комплекты пружин с регулировочными прокладками, должны устанавливаться на свои места.

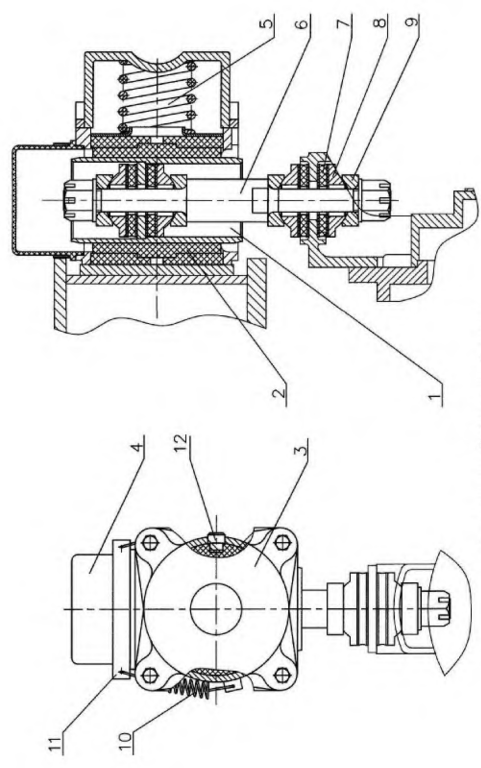

Гаситель колебаний фрикционный: 1- поршень; 2— вкладыш; 3-крышка; 4- кожух, 5— пружина; 6— тяга; 7-амортизатор; 8-сухарь; 9— обойма; Ю-пружина; 11-хомут; 12-шпонка

Фрикционный гаситель колебаний в соответствии с рисунком 52 устанавливается параллельно пружинным комплектам и служит для гашения колебаний надрессорного строения, возникающих при движении тепловоза. Он состоит из корпуса, приваренного к раме тележки, поршня, зажатого пружиной 5 между двумя вкладышами 2 с установленными в них накладками из асбоматериала, и крышки 3. Шпонка служит для предотвращения перекашивания вкладышей при работе гасителя колебаний. Сверху на корпусе крепится полиэтиленовая крышка.

Поршень гасителя колебаний состоит из штанги 6, которая соединена с гильзой поршня 1 и кронштейном, приваренным к крышке буксы, с помощью гаек, через амортизаторы 7, сухари 8 и обоймы 9. Сухарь и обойма имеют сферические поверхности для компенсации возможных перекосов тяги поршня, возникающих при движении тепловоза.

Сферические поверхности сухаря и обоймы смазывают при сборке гасителя колебаний смазкой Буксол ТУ 0254-107-01124328-01.

Гайка крепления поршня гасителя колебаний к кронштейну буксового узла должна быть затянута моментом 40+1° Н м (4+1 кгс-м). Затяжку этой гайки проверьте динамометрическим ключом через один ТОЗ. Ослабление затяжки гайки может привести к нарушению нормальной работы гасителя колебаний.

Схема рычажной передачи тормоза тележки: 1-тормозной цилиндр; 2-тормозная колодка; 3-колесо; 4-продольная регулируемая тяга; 5-штурвал; 6- коническая зубчатая пара; 7-винтавая передача; 8-цепь; 9- направляющий ролик; 10-регулятор

Рычажная передача тормоза тележки - индивидуальна для каждого колеса. Схема рычажной передачи тормоза для одной из колесных пар показана на рисунке 53, остальные колесные пары имеют аналогичную передачу. Ручной тормоз действует на две колесные пары (четвертую и пятую) только задней тележки. По мере износа тормозных колодок необходимо регулировать величину выхода штоков тормозных цилиндров.

Установочный выход штока должен быть 55+5 мм, максимальный в эксплуатации 100 мм. Для уменьшения выхода штоков необходимо отвести скобы 8 в соответствии с рисунком 54 и навинчиванием на тягу охранной трубы 1 и гайки 2 (вначале трубу, а потом гайку) укоротить тягу, установив требуемый выход штока.

После регулировки грани гаек необходимо расположить в одинаковой плоскости так, чтобы скобы 8 их охватили. В эксплуатации должны применяться гребневые тормозные колодки из серого модифицированного чугуна.

Минимальная толщина колодок в эксплуатации допускается:

- при магистральной работе - не менее 15 мм;

- при маневровой и вывозной - не менее 10 мм.

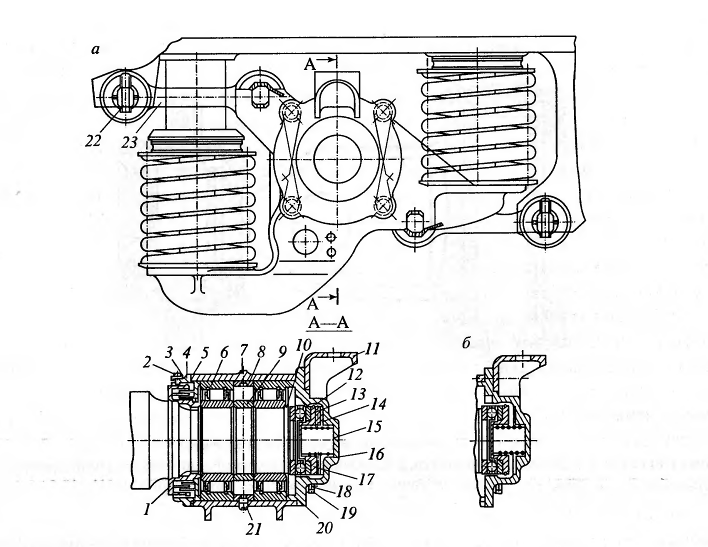

Поводковая букса в соответствии с рисунком 55 состоит из корпуса, передней и задней крышек, роликовых подшипников, лабиринтного кольца и осевого упора. Осевой упор состоит из упорного шарикоподшипника 8320Л, который через упор прижимается пружиной усилием около 200 кгс к торцу оси колесной пары.

Осевой упор удерживается в крышке при ее снятии стопорным кольцом. Для крайних колесных пар в выточку крышки вмонтирован амортизатор, представляющий собой две металлические пластинки толщиной 2 мм с привулканизированными между ними резиновыми элементом. Удерживается он в выточке с помощью раскернивания в трех точках. На средних колесных парах амортизатор не устанавливается.

Осевые разбеги (суммарные) колесных пар на тепловозе ТЭМ18Д обеспечиваются конструктивно и не подлежат регулировке. Для крайних колесных пар они равны 2 мм, для средних - 28 мм. Для того, чтобы отличать буксы для крайних колесных пар от букс средних колесных пар, на крышке буксы наносится маркировка высотой 10 мм «КР» для крайних и «СР» для средних.

В процессе эксплуатации монтаж роликовых подшипников буксы и его обслуживание должны производиться в соответствии с инструкциями ЦТ/330, 01ДК.421457.001 И. Дозаправка смазки в буксовый узел, при необходимости, может производиться запрессовкой через отверстие с конической пробкой, расположенное в нижней части буксы.

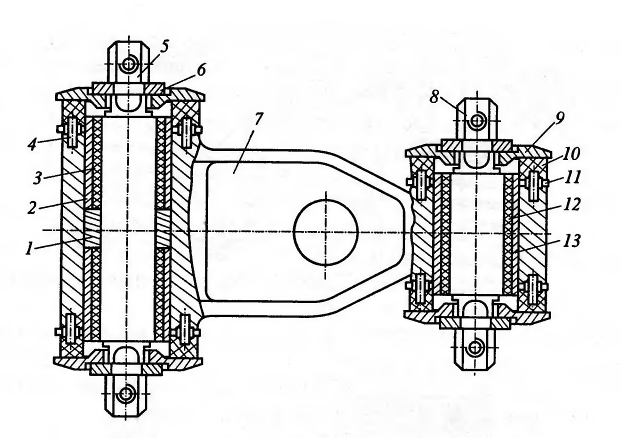

Буксовый поводок, в соответствии с рисунком, состоит из корпуса, представляющего собой стальную отливку или штамповку с двумя головками, имеющими цилиндрические расточки, в которые запрессованы амортизаторы, сформированные один - на коротком, другой - на длинном валике.

Валики имеют трапециевидные (клиновидные) хвостовики для установки их в соответствующие пазы на раме тележки и корпусе буксы. Крепятся хвостовики болтами М20х80, момент затяжки 150Нм (15 кгс-м). Клиновидные хвостовики длинного и короткого валиков у верхних поводков имеют встречное направление, у нижних- попутное.

С обеих сторон на торцевых поверхностях поводка для улучшения горизонтальной динамики тепловоза при движении на хвостовики валиков устанавливаются торцевые амортизаторы, состоящие из литого корпуса, шайбы и привулканизированного к корпусу и шайбе резинового элемента.

Монтируют торцевые амортизаторы с предварительным натягом и крепят с помощью разрезных полуколец, вложенных в пазы валиков и прихваченных к корпусу электросваркой. Штифты предотвращают проворачивание торцевого амортизатора при работе рессорного подвешивания.

Проверку состояния, формирования и испытание амортизаторов корпуса и торцевых амортизаторов поводка производить согласно требованиям технологической инструкции ТИ-175 на ремонт, испытание и эксплуатацию резинометаллических амортизаторов буксовых поводков локомотивов и электросекций.

1- рама тележки

2- песочный трубопровод тележки

3- рессорное подвешивание

4- тормоз тележки

5- воздухопровод тележки

6- опора рамы

7- колесно- моторный блок

8- электромонтаж тележки

9-установка датчика ДПС-У-01 на буксе

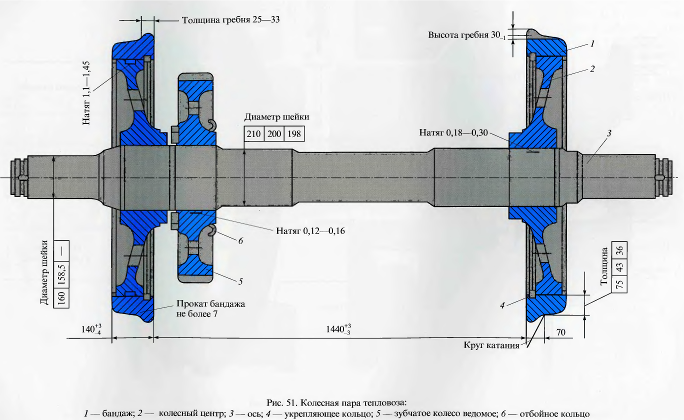

Колесная пара тепловоза. От состояния колесных пар тепловозов (рис. 51) зависит безопасность движения поездов, поэтому к их состоянию предъявляются повышенные требования. В соответствии с Правилами технической эксплуатации железных дорог Российской Федерации (ПТЭ) каждая колесная пара должна удовлетворять требованиям Инструкции по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм, утвержденной МПС России 14.06.1995 г. № ЦТ-329 (с изменениями и дополнениями, утвержденными указанием МПС России от 23.08.2000 г. № К-2273у).

В соответствии с порядком, установленным этой Инструкцией, колесные пары должны подвергаться осмотру под ТПС, обыкновенному и полному освидетельствованию. Обыкновенное освидетельствование колесных пар производят во всех случаях подкатки их под ТПС в депо, за исключением указанных в п. 3.1, в том числе при ТР-2 колесных пар моторных вагонов электропоездов. Полное освидетельствование колесных пар ТПС выполняют:

- при ремонте на заводах и в депо, выполняющих ремонт колесных пар ТПС со сменой элементов (хотя бы одного);

- при неясности клейм и знаков последнего полного освидетельствования;

- при наличии повреждений колесной пары после крушения, аварии, столкновения или схода с рельсов, а также любых видимых повреждений, выявленных при внешнем осмотре, кроме отклонений, выявленных на профиле бандажа, которые могут быть устранены обточкой.

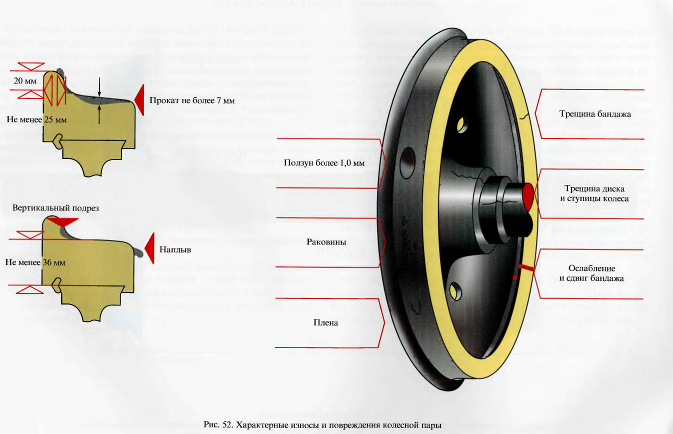

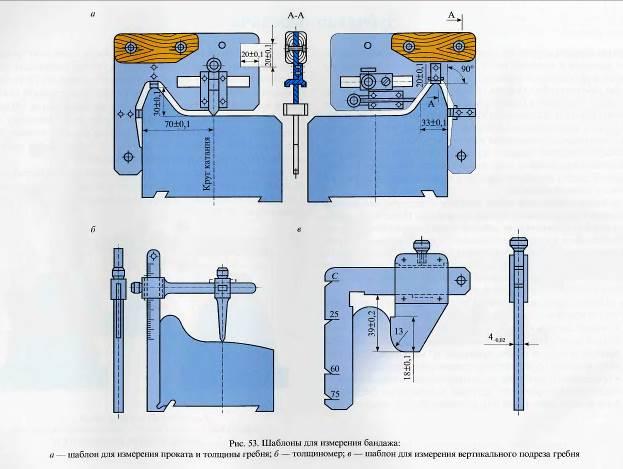

Характер и размер износа бандажей определяют специальными шаблонами . Радиальный износ бандажа (прокат) измеряют по кругу катания. Для получения нормального профиля гребня поверхность катания бандажей обтачивают на колесотокарных станках, а внутренние торцовые их грани проверяют на станке.

Появление ползунов по поверхности катания бандажей является результатом нарушения правил эксплуатации. Допустимые размеры износа отдельных элементов колесных пар тепловозов грузового движения приведены на рисунке.

При выпуске тепловоза из текущего ремонта ТР-3 разрешается подкатывать колесные пары как отремонтированные, так и нового формирования. Колесные пары при подкатывании под тепловоз должны полностью удовлетворять требованиям Инструкции № ЦТ-329.

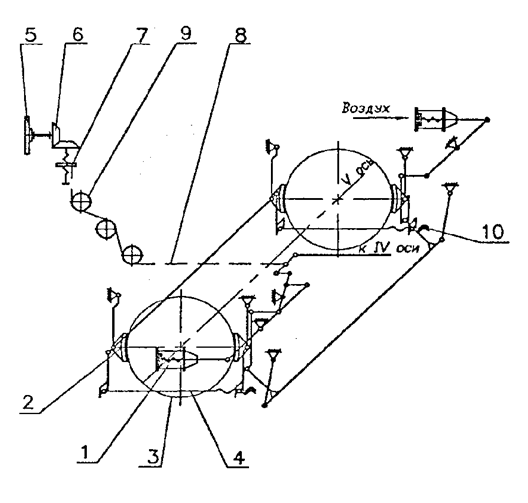

Тяговый редуктор. Назначение: Создает вращающий момент от якоря тягового электродвигателя на ось колесной пары.

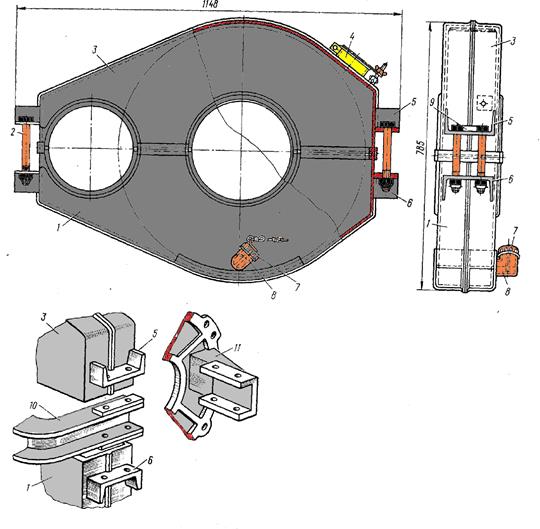

Устройство: Тяговый редуктор состоит из ведущей шестерни и большого зубчатого колеса. Ведущая шестерня, имеющая 17 прямых зубьев, напрессована на коническую часть вала якоря. Ведомая шестерня (большое зубчатое колесо) 1 укреплена на оси колесной пары. Она изготовлена из качественной стали и состоит из ступицы, диска и венца, на котором нарезаны 75 прямых зубьев. Передаточное число редуктора 4,41 (75:17) показывает, что вращающий момент на колесной паре увеличивается по сравнению с вращающим моментом на валу якоря тягового электродвигателя в 4,41 раза, зато частота вращения колесной пары уменьшается в такое же число раз.

Кожух тягового редуктора и его крепление: 1, 3 — нижняя и верхняя части кожуха; 2 — болт; 4 — заливочная горловина; 5,6 — верхняя и нижняя скобы; 7 — крышка; 8 — патрубок; 9 — накладка; 10, 11 — кронштейны

Ведущая шестерня и большое зубчатое колесо закрыты кожухом, который служит резервуаром для смазки и предохраняет редуктор от загрязнения. Кожух разъемный: верхняя 3 и нижняя 1 его части сварены из стальных листов. По разъему кожух имеет резиновое уплотнение, В верхней части 3 кожуха сделана заливочная горловина 4, закрытая крышкой. Нижняя часть 1 кожуха снабжена патрубком 8 для замера уровня смазки с помощью щупа, который приварен к навернутой на патрубок крышке 7.

При монтаже колесно-моторного блока кожух крепится к двум кронштейнам с помощью четырех болтов 2. Кронштейн 10 отлит за одно целое с шапкой моторно-осевого подшипника, а кронштейн 11 — за одно целое с задним подшипниковым Щитом. тягового электродвигателя. Кронштейны 10 и 11 располагаются между скобами 5 и 6, приваренными к торцам обеих частей кожуха. Болты крепления кожуха проходят через отверстия в скобах и кронштейнах. К верхней скобе 5 приварена накладка 9, не допускающая проворота головок болтов.

Для смазывания тягового редуктора используется осерненная смазка или СТП, которую заливают в кожух (3,5 кг) с таким расчетом, чтобы в смазку был погружен только один нижний зуб большого зубчатого колеса. Смазывание зубьев ведущей шестерни осуществляется за счет контакта их с зубьями большого зубчатого колеса, покрытыми масляной пленкой, липкость которой повышается добавлением в ту и другую смазки до 1,5 % серы.

Буксовый узел. Буксы передают вертикальные и горизонтальные силы (тяги и торможения, поперечные от набегания на рельс) между рамой тележки и колёсными парами, ограничивают продольные и поперечные перемещения колёсной пары относительно рамы тележки. Вертикальные статические нагрузки на буксы достигают 94—100 кН, а при движении тепловоза они возрастают в 1,3—1,5 раза. На буксовые узлы действуют продольные тяговые и тормозные усилия 20—25 кН, удары колёс на стыках, вызывающие ускорения букс (7—25 g), и рамные усилия до 50—75 кН. Совокупностью этих действующих сил определяется конструкция буксового узла для обеспечения прежде всего безопасности движения, эксплуатационной долговечности подшипников не менее 2,5 млн км пробега.

Корпус буксы 7 (рис. 6.12) двумя поводками 23 соединён с рамой тележки. Валики поводков с корпусом буксы и рамой тележки скрепляются клиновыми соединениями. Для установки пружин рессорного подвешивания тележки и восприятия вертикальной нагрузки на литом корпусе 7 буксы предусмотрены два боковых опорных кронштейна 77. В корпусе буксы 7 в пространстве между задней крышкой 4 и передней 75 размещён блок из двух роликовых подшипников 30—32532 J11M (160 х 290 х 80 мм) с дистанционными кольцами 8 и 9 между ними. Для повышения срока службы подшипники устанавливают в одном буксовом узле с разностью радиальных зазоров не более 0,03 мм. Потолок корпуса буксы выполнен в виде свода переменного сечения увеличенной толщины в верхней части, что даёт не только более равномерное распределение нагрузки между роликами, но и увеличение числа роликов, находящихся в рабочей зоне.

На предподступичную часть оси до упора в галтель надевают с натягом лабиринтное кольцо 7. Температура нагрева кольца 120—150 °С. Лабиринтное кольцо образует с задней крышкой 4 четырёхкамерное лабиринтное уплотнение буксы. Внутренние кольца подшипников с натягом 0,035—0,065 мм насаживаются на шейку оси вместе с дистанционным кольцом 9, нагретым в индустриальном масле до температуры 100—120 °С. Для предотвращения сползания с шейки оси внутренних колец роликоподшипников в случае ослабления их посадки на оси установлено стопорное кольцо 10.

В передней крышке 75 устанавливается осевой упор качения одностороннего действия через упорный шарикоподшипник 8320 (100 х 170 х 55 мм), одно кольцо которого установлено на торцевой проточке оси, а другое — на упоре 77 с натягом 0,003—0,016 мм. Для предотвращения раскрытия упорного подшипника он постоянно через упор 17 пружиной 16 прижимается усилием около 2 кН к торцу оси колёсной пары. Осевой упор удерживается в крышке 15 (при её снятии) стопорным кольцом 12. Между упором и крышкой установлен амортизатор 14, представляющий собой две металлические пластины толщиной 2 мм с при- вулканизированным к ним резиновым элементом. В буксах средних колёсных пар амортизатор не ставится, чем обеспечивается свободный осевой разбег ±14 мм (равный толщине амортизатора) этих колёсных пар в буксах. На передней крышке приварен кронштейн 11 для присоединения гасителя колебаний.

Буксовый узел тепловоза ТЭМ18ДМ: а—осевой упор крайней колёсной пары; б — осевой упор средней колёсной пары; 1—лабиринтное кольцо; 2—стопорный болт; 3 — шайба; 4 — задняя крышка; 5,20—шёлковые шнуры; 6—роликоподшипник; 7—корпус буксы; 8,9—дистанционные кольца; 10,12—стопорные кольца; 11 — кронштейн; 13—упорный подшипник; 14 — амортизатор; 15 — передняя крышка; 16 — пружина; 17 — упор; 18 — контровочная проволока; 19, 22 — болты; 21 — коническая пробка; 23 — поводок

Для того чтобы различать буксы крайних и средних колёсных пар, на крышках букс наносятся знаки «КР» для крайних и «СР» для средних. На задней крышке установлен стопорный болт 2, предотвращающий сползание буксы с шейки оси выкаченной колёсной пары.

Для смазки буксового узла применяется единая консистентная смазка. При сборке в буксы закладывают 2,5 кг смазки ЖРО ТУ 32ЦТ-520-83 в лабиринтное уплотнение задней крышки, подшипники и осевой упор передней крышки. Дозаправка смазки в буксовый узел в эксплуатации осуществляется запрессовкой через отверстие с конической пробкой 21, расположенное в нижней части корпуса буксы.

Поводок буксы (рис. 6.13) состоит из корпуса 7 с двумя головками цилиндрической расточки, в которые запрессовывают с натягом 0,06—0,16 мм амортизаторы, сформированные один на коротком, другой на длинном валике. У короткого буксового валика 8 один резинометаллический амортизатор из втулок 12 и 13. У длинного рамного валика 5 два резинометаллических амортизатора из втулок 3 и 2, между которыми помещены разделяющие их полукольца 1.

Амортизаторы формируют на валики напрессовкой. Перед напрессовкой резиновые втулки и все соприкасающиеся с ними поверхности смазывают смесью, состоящей из 30 % касторового масла и 70 % этилового спирта. Сформированные поводки выдерживают

Поводок буксы бесчелюстной тележки: 1—полукольцо; 2,13—металлические втулки; 3,12—резиновые втулки; 4 — штифт; 5—рамный валик; 6— полукольцо; 7 — корпус; 8 — буксовый валик; 9 — шайба; 10 — резиновый элемент; 11 — кольцо

в течение 10-ти суток при температуре 15—30 °С без доступа света и приложения нагрузки для завершения релаксационного процесса сцепления резины с металлом и снятия напряжений от напрессовки.

У валиков сделаны трапециевидные (клиновидные) хвостовики для установки их в соответствующие пазы рамы тележки и корпуса буксы. Крепят хвостовики болтами М20 х 80, момент затяжки не менее 150 Н-м. На хвостовики валиков установлены с натягом торцевые амортизаторы, состоящие из кольца 11, шайбы 9 и привулканизированного к ним резинового элемента 10. Амортизаторы закреплены разрезными полукольцами 6, вставленными в выточки валиков. С поводками они соединены штифтами 4, поэтому при повороте поводка в вертикальной плоскости резиновые элементы торцевых амортизаторов работают на сдвиг. Клиновидные хвостовики длинного и короткого валиков у верхних поводков направлены встречно, у нижних — попутно.

Коэффициент жёсткости поводков одной буксы в поперечном направлении равен 35-105 Н-м, а в продольном — 235-105—275-105 Н-м. Такая упругая поперечная связь между колёсными парами и рамой тележки да ещё в сочетании с буксовым осевым упором одностороннего действия значительно улучшает горизонтальную динамику тепловоза.

Основными достоинствами букс с подшипниками качения являются увеличенный срок службы, повышенная надёжность, уменьшение сопротивления движению тепловоза, сокращение расходов на ремонт и обслуживание и др. Приливы корпуса буксы ограничивают поперечное перемещение колёсной пары. Буксы комплектуют с цилиндрическими или сферическими роликовыми подшипниками различных типов. Колёсные пары тепловозов М62, ТЭП10, ТЭП10Л и 2ТЭ10Л оборудованы челюстными буксами. Существенным недостатком челюстных букс является наличие зазоров между корпусами букс и буксовыми направляющими рамы тележки, вследствие чего колёсная пара может произвольно перемещаться в продольном и поперечном направлениях, увеличивая склонность тележек к вилянию на прямых участках пути.

В буксовом узле тепловозов типа 2ТЭ10Л применяют подшипники арочного нагружения вертикальной нагрузкой меньших габаритов. Смазка подшипников консистентная, применяется лабиринтное уплотнение задней крышки буксы. Упрощено торцевое крепление подшипников на оси. У модернизированного буксового узла тепловоза 2ТЭ10Л масса равна 180 кг в отличие от массы этого узла тепловоза ТЭЗ, равного 268 кг. Применение консистентной смазки вместо жидкой, наряду с упрощением конструкции, снижает эксплуатационные расходы на обслуживание.

Дата добавления: 2016-08-23; просмотров: 27070;