Шпиндельные опоры качения

Наряду с обычными требованиями, предъявляемыми к подшипникам качения по критериям их работоспособности, к шпиндельным опорам качения предъявляют дополнительные требования по условиям работы шпиндельного узла и всего станка. К числу таких требований относятся высокая точность вращения, повышенные радиальные и осевые жесткости, незначительное выделение тепла и небольшие температурные деформации.

Высокой точности вращенияшпиндельного узла достигают прежде всего при высокой точности изготовления подшипников качения. В табл. 1 приведены рекомендуемые классы точности подшипников для шпинделей станков.

Таблица 1

Рекомендуемые классы точности подшипников для шпинделей станков

| Класс точности станка | Класс точности радиальных подшипников качения для опор | Класс точности упорных подшипников | |

| передней | задней | ||

| н | 5 (СА) | 5 (А) | 5 (А) |

| п | 4 (С) | 5 (А) | 5 (А) |

| в | 2 (выше С) | 4 (С) | 4 (С) |

| А | 2 (выше С) | 2 (выше С) | 4 (С) |

| С | 2 (выше С) | 2 (выше С) | 2 (выше С) |

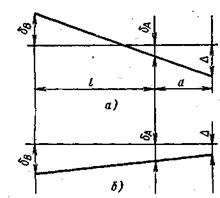

Геометрические погрешности подшипников с точностными требованиями выше класса С должны быть в пределах 1-2 мкм, волнистость беговых дорожек колец 0,1-0,2 мкм, а разноразмерность и некруглость тел качения – примерно 0,3 мкм. Биение D конца шпинделя, ограниченное требованиями точности обработки, связано с биениями передней dА и задней dВ опор, если они направлены в разные стороны (рис. 8, а), простой геометрической зависимостью

(5)

(5)

Если в передней опоре шпинделя установлено z1 подшипников, а в задней опоре – z2 подшипников, то формулу (5) можно представить в общем виде

(6)

(6)

Для выбора допуска на биение каждого подшипника в формуле (5) условно принимают оба члена в скобках равными друг другу, тогда

(7)

(7)

Рис. 8. Схема биения шпинделя на опоpax

Если при сборке шпиндельного узла в соответствии с техническими условиями гарантирована установка подшипников (за счет поворота одного из них в корпусе) таким образом, что биения их направлены в одну сторону (рис. 8, б), то это резко снижает биение конца шпинделя.

Выбор посадки подшипников качения оказывает большое влияние на точность вращения шпинделя, а также на другие критерии работоспособности шпиндельного узла. С увеличением натяга ухудшается форма дорожек качения, но наряду с этим в еще большей мере происходит усреднение погрешностей подшипников. Усреднение погрешностей усиливается после устранения зазоров в подшипнике и при увеличении натяга до определенного значения, что и предопределяет целесообразный выбор посадок.

Для шпинделей станков классов точности Н и П наружные и внутренние кольца радиально-упорных шарикоподшипников рекомендуется устанавливать по посадке П1п, а наружные кольца роликоподшипников типа 3182100 по посадке Н1п. В шпинделях прецизионных станков (классов точности В, А и С) желательно гарантировать натяг при посадке до 5 мкм.

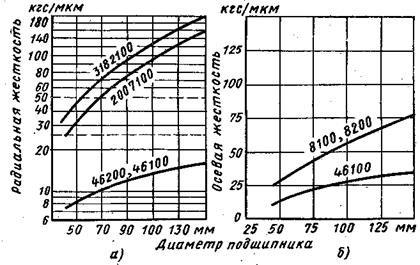

Жесткость подшипников качения зависит главным образом от типа подшипника, его диаметра и величины предварительного натяга. Радиальная и осевая жесткости подшипников шпинделей наиболее распространенных типов приведены на рис. 9. На жесткость подшипников оказывают влияние погрешности изготовления. Неперпендикулярность торца кольца подшипника его оси может снизить осевую жесткость в 2-2,5 раза; повышенные зазоры в подшипнике существенно снижают как радиальную, так и осевую жесткость.

Рис. 9. Жесткость подшипников качения: а – радиальная; б – осевая

Предварительный натяг в подшипниках качения, используемых для опор шпинделей, необходим для повышения точности вращения и жесткости. Шариковые радиально-упорные и конические роликовые подшипники при сборке устанавливаются попарно с предварительным натягом.

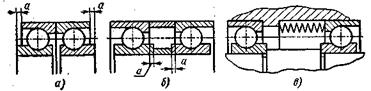

В радиальных шарикоподшипниках предварительный натяг, осуществляется посредством осевого смещения наружного кольца относительно внутреннего (рис. 10), для чего используют втулки различной длины между наружными и внутренними кольцами пары подшипников (рис. 10, б), предварительное сошлифовывание торцов колец (рис. 10, а) или пружины, обеспечивающие заданную осевую силу предварительного натяга (рис. 10, в).

Рис. 10. Способы создания натяга в радиальных шариковых подшипниках

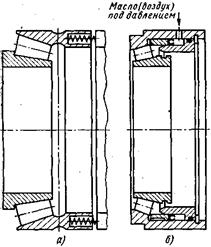

В двухрядных роликовых подшипниках типа 3182100 предварительный натяг в радиальном направлении создается осевым смещением подшипника на конической шейке шпинделя (рис. 11). Для обеспечения оптимальной величины предварительного натяга подшипники при изготовлении иногда снабжают специальными устройствами. В подшипники типа Гаме встраивают пружины (рис. 10, а), в подшипниках типа Тимкен предусматривают камеру с маслом, давление в которой можно регулировать для постоянного натяга, не зависящего от изменения внешних условий (рис. 10, б).

Рис. 11. Подшипники с регулируемым натягом

Потери на трение в подшипниках качения можно оценивать количеством тепла, выделяемого в подшипнике,

ккал/ч, (8)

ккал/ч, (8)

где Р – нагрузка на подшипник, кгс; d – диаметр подшипника, мм; n – частота вращения, об/мин; f – условный коэффициент трения (для шариковых и роликовых цилиндрических подшипников f = 0,002¸0,003, для конических и игольчатых роликоподшипников f = 0,004¸0,008). Тепло, выделяемое в подшипниках шпинделя, передается стенкам корпуса шпиндельной бабки и в шпиндель. Решение уравнения теплового баланса позволяет определить избыточную температуру  .

.

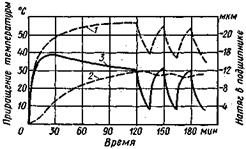

Неодинаковый нагрев наружного и внутреннего колец подшипника изменяет первоначальный натяг подшипника. На рис. 12 приведены кривые, характеризующие изменение температуры подшипника (кривая 1) и боковой стенки корпуса (кривая 2) передней бабки токарного станка с ЧПУ. Кривая 3 фиксирует изменение в 2 мкм первоначального натяга, которое соответствует при переменном режиме работы изменению температуры в подшипнике. Это подтверждает целесообразность искусственного охлаждения опор быстроходных шпинделей при высоких требованиях к точности обработки.

Рис. 12. Изменение температуры и натяга в передней опоре шпинделя токарного станка с программным управлением: 1 – температура в подшипнике;

2 – температура в стенке корпуса; 3 – натяг в опоре

Конструктивное оформление шпинделей на подшипниках качения отличается большим разнообразием, однако в практике отечественного станкостроения наибольшее распространение получили двухрядные роликоподшипники типа 3182100 с коническим отверстием и конические однорядные роликоподшипники типа 2007100 или 7000. В быстроходных легконагруженных шпинделях в передней опоре для уменьшения потерь применяют два радиально-упорных шарикоподшипника. Осевые нагрузки воспринимаются шариковыми упорными, коническими роликовыми или радиально-упорными шариковыми подшипниками. Типичные конструкции шпинделей на опорах качения даны на рис. 13.

Дата добавления: 2020-10-25; просмотров: 452;