Циклонные теплообменники

В настоящее время циклонные теплообменники широко применяются в производстве клинкера сухим способом. Это теплообменники смешения исходной сырьевой муки с отходящими из печи горячими газами (Т≈10000С). Для них характерна максимально развитая поверхность теплообмена взвешенной в газовом потоке сырьевой муки, высокая скорость ее нагревания, сравнительная простота конструкции и надежность работы при низком удельном расходе теплоты. Для работы циклонных теплообменников не требуется предварительная грануляция сырьевой муки, что также выгодно отличает их от других выносных теплообменников.

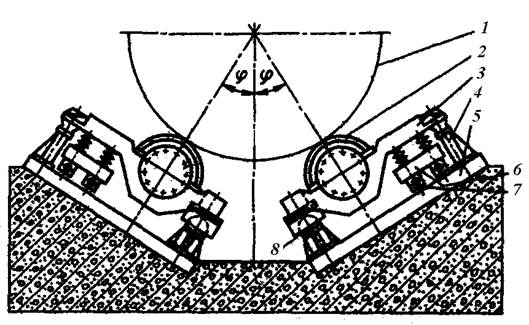

Принцип работы циклонных теплообменников заключается в следующем (Рис. 3.4). Подготовленная сырьевая мука пневмотранспортом подается в расходный бункер 1, откуда поступает на ленточный конвейер-дозатор 2, который непрерывно дозирует ее в газоход батарейного циклона 3, где увлекается отходящими из циклона 4 газами и вместе с ними поступает в циклон 3. Из циклона 3 отделившийся в нем материал поступает в циклон 4 вместе с отходящими газами циклона 5. В циклон 5 нагретая сырьевая мука попадает из циклона 4 вместе с отходящими газами циклона 6.

В циклон 6 нагретая сырьевая смесь поступает из циклона 5 вместе с отходящими газами из вращающейся печи 7.

Нагретая до 750÷9000С сырьевая мука, частично карбонизованная, из циклона 6 направляется в печь обжига 7.Нижние циклоны 5 и 6, обычно футеруют изнутри, а верхние 3 и 4 теплоизолируют снаружи. Последнюю ступень очистки газов от пыли осуществляют электрофильтрами.

Таким образом, сырьевая мука опускается вниз, проходя последовательно циклоны и газоходы всех ступеней 3, 4, 5 и 6 циклонов. В циклонных теплообменниках в каждой отдельно взятой ступени теплообмен между газовым потоком и материалом происходит при прямоточном их движении и при очень высокой интенсивности нагревания тонкодисперсных частиц материала, что приводит к выравниванию температур твердой и газовых фаз. Температура муки, выходящей из циклона практически равна температуре отходящих из этого же циклона газов.

Рис. 3.4. Схема установки циклонных теплообменников

1 – бункер сырьевой муки; 2 – шлюзовый питатель; 3 – батарейный циклон; 4,5,6 – циклоны; 7 – печь обжига.

Однако путем многократного выделения твердой фазы из газовой и последующей передаче ее в нижеследующую ступень с более высокой температурой газа создается теплообменная система, близкая к теплообмену в перекрестном токе.

Практика показала [ ], что для эффективного использования теплоты отходящих газов достаточно четырех или пяти последовательно установленных циклонов.

Суммарное время пребывания муки в этом теплообменнике не превышает 30с и за это время она нагревается до температуры 800÷8500С и на 25% декарбонизируется. Температура выходящих газов из теплообменника составляет 300÷3500С, энергия которых впоследствии используется для подогрева и подсушки исходной сырьевой муки в процессе ее приготовления.

Высокая эффективность данного теплообменника смешения объясняется высокой интенсивностью процессов тепло- и массообмена в турбулентных потоках трубопроводов и циклонов при максимальном развитии поверхности теплопередачи и высокими значениями коэффициентов теплопередачи.

Опоры барабанных реакторов

Вращающиеся печи производства цементного клинкера обладают большим весом, который воспринимает небольшое количество опор. Причем, на опоры действуют как радиальные, так и осевые нагрузки. Надежность работы таких печей во многом зависит от надежности их работы.

Подшипники скольжения остались только на старых печах и выпускаемые в последние 30 лет барабанные печи «Волгоцеммаш» комплектует опорами с подшипниками качения для различных вращающихся печей:

| Диаметр печи, м | 2,5 | 3,6 | 4,5 | 6,4 | |

| Допустимая нагрузка на одну опору, МН: | |||||

| вертикальная | 1÷2 | 6,6 | |||

| горизонтальная | 0,2÷0,4 | 0,6 | 0,8 | 1,32 | 2,8 |

Из вышеприведенной таблицы наглядно видно, что одна опора для рассмотренной выше печи диаметром 6,4 м может воспринимать радиальные нагрузки до 1400 тонн.

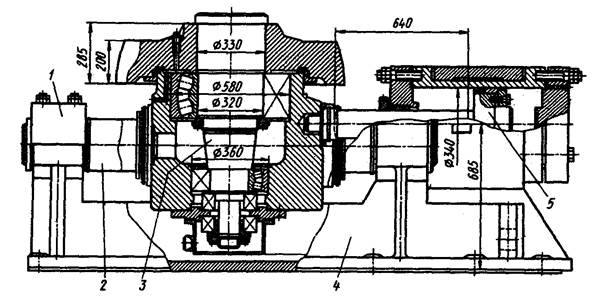

Устройство двух опор изображено на рис. 3.5 и рис. 3,6.

Опорный блок вращающейся печи 4,5х80 м (рис. 3.5) состоит из опорного ролика 7, закрепленного на оси, и двух подшипниковых узлов, смонтированных в раздельных корпусах. В качестве радиальных подшипников используются четырехрядные конические роликоподшипники 6. Их наружные кольца закреплены в специальных сферических вкладышах, устанавливаемых в сферических гнездах корпусов 1 подшипников. Одна из цапф опорного ролика в осевом направлении фиксируется в корпусе подшипника посредством упорных подшипников. Смазывание подшипников - циркуляционное, жидкими маслами от индивидуальных станций, устанавливаемых на каждой опоре. Разогрев подшипников в зимнее время (во время пуска) осуществляется встроенными электронагревателями.

Рис. 3.5а. Опорные блоки вращающихся печей:

Опорный блок вращающейся печи 4,5х80м: 1 – корпус подшипника; 2, 3, 4, 5 – элементы осевого

упорного подшипника; 6 – радиальный подшипник; 7 – опорный ролик; 8 – сферический стакан.

б

Рис. 3.5, б. Опорные блоки вращающихся печей.

Опорный блок вращающейся печи с жидкостной смазкой, подаваемой из картера:

1 – упорный подшипник; 2 – опорный ролик; 3 – ось опорного ролика; 4 – радиальный подшипник;

5 – картер; 6 – приемник масла; 7 – ковш; 8 – сливное отверстие.

Рис.3.6. Самоустанавливающаяся роликоопора вращающейся печи:

1 – корпус печи с бандажом; 2 – опорный ролик; 3 – рама; 4 – фиксатор; 5 – фундаментная рама; 6 – амортизационное устройство; 7 – направляющие; 8 – сферический цилиндр.

Большие нагрузки на опорный ролик приводит к быстрому его износу в связи с неравномерностью нагрузок по опорам и перекосам поверхностей контакта бандажа и опорного ролика. Поэтому в последние годы и в России, и за рубежом создают «следящие», плавающие роликоопоры, которые компенсируют недостатки жестких опор, автоматически устраняет перекосы роликов относительно бандажей, поддерживая постоянный контакт между их рабочими поверхностями.

На рис. 3.6 представлена самоустанавливающая опора с механическим выравниванием нагрузок на ролики. Опора содержит 2 опорных блока, установленных наклонно и перпендикулярно направлению воздействия нагрузки от печи. Рама 3 опоры закреплена на фундаменте шарнирно 8 и опирается на пакеты тарельчатых пружин. Благодаря наличию пружин и шарнирного закрепления, ролики самоустанавливаются параллельно образующей бандажа печи и «следят» за его радиальными и торцевыми биениями.

Для устранения осевого перемещения печей устанавливают упорные ролики, соединенные с гидравлическим упором, регулирующим положение бандажа относительно опорного ролика.

На рис. 3.7 представлен такой упорный ролик с гидравлическим упором. Он состоит из упорного ролика, закрепленного на оси 3 в подшипниках, корпуса 1 подшипников, соединенного со штоком гидроцилиндра 5.

Рис.3.7. Гидравлический упор вращающейся печи:

1 – кронштейн; 2 – направляющая; 3 – упорный ролик с осью; 4 – рама; 5 – шток гидроцилиндра.

Корпус упорного ролика может перемещаться по направляющей 2 при перемещении поршня 5. Гидроупор и упорный ролик закреплены на общей раме 4. Гидроцилиндры могут перемещать печь вверх и вниз (80÷100 мм) при удлинении ее корпуса вследствие температурных деформаций и устанавливают бандаж при работе в среднем положении опорного ролика.

Дата добавления: 2020-10-25; просмотров: 558;