РЕАКТОРЫ В СИСТЕМЕ ТВЕРДОЕ-ТВЕРДОЕ

Между гомогенными реакциями в газах и в жидкостях (растворах), с одной стороны, и твердофазными реакциями – с другой, существуют принципиальные различия.

Первые, как правило, происходят при интенсивном перемешивании реагентов и взаимодействии их друг с другом на уровне молекул, ионов или радикалов при контакте макроячеек реагентов, величина которых определяется температурой реакционной зоны и гидродинамической обстановкой в реакторе.

Твердофазные реакции осуществляются по границам контакта реагирующих компонентов в виде порошкообразных частиц, и их скорость определяется диффузией реагентов друг в друга. Скорость диффузии определяется температурой в зоне реакции, которая обычно доводится до температуры плавления легкоплавкого компонента.

Поэтому не случайно, что реакции в системе «твердое-твердое» осуществляют при сжатии, давлении, которое увеличивает поверхности контакта реагентов, так как порошкообразные частицы реагентов обычно имеют разнообразную форму, отличную от шарообразной.

Важнейшие типы твердофазных реакций можно выразить уравнениями:

R1 = R2 3.1.

R1 + R2 = R3 3.2.

R1 + R2 = R3 + R4 3.3.

Типичными примерами реакции 3.1. могут быть структурные изменения углерода при сверхвысоких давлениях и повышенной температуре при производстве синтетических алмазов из графита.

Независимо от характера структурных изменений, сопутствующим твердофазным превращениям, различают две разновидности превращений: энантриотропные и монотропные. Энантриотропными называют обратимые превращения одной полиморфной модификации в другую при определенном давлении и температуре [20].

Если полиморфное превращение необратимо и одна из модификаций термодинамически нестабильна в любом температурном интервале, то такое превращение называют монотропным.

Примерами монотропных превращений могут служить переходы γ – модификаций оксида алюминия в α – модификацию типа корунда или алмаза в графит. Превращение белого олова в серое – типичный пример энантиотропного превращения.

Реакции типа (3.2) широко используются для синтеза многочисленных материалов со специфическими магнитными, электрическими, оптическими и теплофизическими свойствами. Типичным примером может служить синтез ферритов – магнитных диэлектриков.

Большое техническое значение имеют и реакции, обратные реакции (3.2) и связанные с распадом твердых растворов, синтезированных при высоких температурах, а затем отжигаемых при умеренных температурах. Такой распад ответственен за значительное увеличение магнитной энергии сплавов типа Al – Fe – Ni – Co и высокие токонесущие параметры многих высокотемпературных сверхпроводников [17].

Активность твердофазных реагентов зависит не только от их химической и фазовой индивидуальности, но и от состояния кристаллической решетки, которое зависит от способа приготовления или обработки твердых реагентов. Скорость химических превращений, как показали исследования последних 20 лет, очень сильно зависит от их механохимической активации [21], связанной с образованием в кристаллической решетке дефектов различных видов.

Твердофазные реакции являются основой получения новых композиционных материалов, и потребность в таких материалах непрерывно возрастает.

По составу синтезируемые твердофазные материалы достаточно разнообразны и могут быть объединены в группы, естественно, не исчерпывающие всю их полноту: а) оксиды, сложные оксиды (например, цемент); б) нитриды, карбиды, силициды, бориды; в) халькогениды, галогениды; г) интерметаллиды; д) смешанные материалы.

Материалы, получаемые в процессе твердофазных реакций, также различны: цемент, керамика, огнеупоры, монокристаллы, тонкие кристаллические пленки, толстопленочные покрытия, обладающие промежуточными свойствами между собственно пленками и объемными образованиями.

С точки зрения функциональных свойств, которыми обладают материалы твердофазных реакций, а также их назначения может быть предложена их классификация:

- конструкционные материалы (термостойкие, механически прочные, износостойкие);

- электрические материалы (сверхпроводящие материалы, полупроводники, диэлектрики, пьезо- и сегнетоэлектрики);

- оптические материалы (люминесцентные, электрохромные, прозрачные в различных областях спектра);

- магнитные (магнитомягкие, магнитожесткие и др.);

- катализаторы с различными химическими элементами;

- пористые материалы (адсорбенты, тепловые трубы).

Большинство твердофазных реакций проводят в конденсированной фазе в печах различных типов.

С одной стороны, выбор температуры и продолжительности проведения реакции (обжига) обусловлен необходимостью достаточно полного синтеза целевого продукта, а, с другой – нужно по возможности не допустить его значительного спекания на этой стадии (исключая огнеупорный кирпич и керамику).

Реакции в системе твердое-твердое протекают в диффузионной области при повышенных температурах, поэтому многие реакторы носят второе название – печи.

Для осуществления реакций в системе твердое – твердое необходимо предварительно выполнить следующие операции:

а) тонкое измельчение реагентов;

б) желательно идеальное смешение реагентов;

в) создание хорошего контакта между реагентами;

г) нагрев реагентов до температуры, близкой к температуре плавления низкоплавкого реагента.

Если первая операция осуществляется, как правило, отдельно, в мельницах, позволяющих получать как можно более тонкодисперсный материал, то последние 2 операции, а иногда и все три (б, в, г) осуществляются непосредственно в реакторе.

С учетом вышесказанного, все реакторы в системе твердое-твердое по конструктивному оформлению можно разделить на 5 групп:

1. Реакторы прессового типа с обогреваемыми пресс-формами.

2. Реакторы барабанного типа (вращающие барабанные печи).

3. Реакторы туннельного типа с различными механизмами перемещения продуктов реакции вдоль печи.

4. Реакторы шахтного типа.

5. Реакторы под давлением.

Реакторы-прессы

Примером реакторов первой группы могут служить реакторы для производства листовой резины, в которых сырая резина, представляющая собой смесь каучука, наполнителей (например, сажи), стабилизаторов, антистарителей и второго реагента – тонкоизмельченной серы, помещается в многоэтажный пресс (для производства сразу нескольких листов резины) с обогреваемыми пресс-формами.

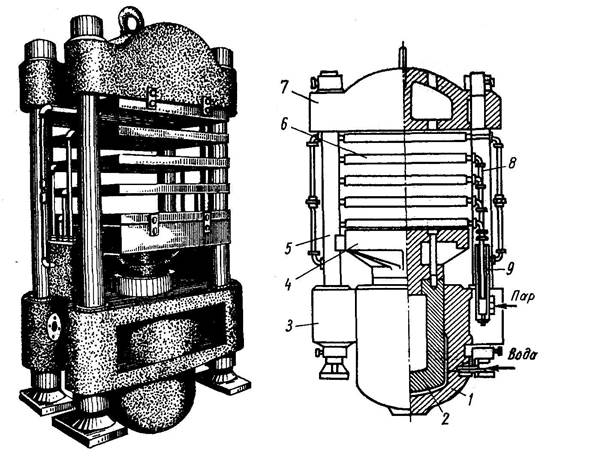

На рис. 3.1. представлен колонный четырехэтажный вулканизационный пресс для производства листовой резины.

Наибольшее распространение нашли гидравлические вулканизационные прессы, один из которых представлен на рис. 3.1. По конструкции различают – прессы колонные и рамные. В зависимости от количества обогреваемых плит прессы бывают одно-, двух-, четырех-, пяти- и шестиэтажные. Прессы этого типа имеют максимальное прессовое усилие 1 МН, плиты размером в плане 600х600 мм и толщиной 36 мм.

Рабочий цилиндр 1 пресса отлит из стали как единое целое со станиной 3. На четырех колоннах 5 смонтирована верхняя поперечина 7. Внутри цилиндра помещен плунжер 2, на котором смонтирован подвижный стол 4 с находящейся на нем нагревательной плитой 6. Такие же плиты 6 размещены между колоннами, столом и верхней поперечиной. Положение плит по высоте определяется расположением специальных упоров.

Рис. 3.1. Колонный четырехэтажный вулканизационный пресс для производства листовой резины: 1 – рабочий цилиндр; 2 – поршень гидроцилиндра; 3 – станина; 4 – нижняя нажимная плита; 5 – колонна (4 шт.); 6 – обогреваемая плита (4шт.); 7 – верхняя литая поперечина; 8 – паропровод; 9 – телескопический стакан.

Каждая плита может перемещаться вверх. Обогрев плит производится паром, подаваемым с помощью телескопических труб из коллектора 9.

Пресс-формы с резиновыми заготовками размещаются между плитами, в гидравлический цилиндр подается рабочая жидкость, плунжер со столом начинает двигаться вверх. При этом происходит формирование изделий в пресс-формах и плотное замыкание форм между горячими плитами. Теплота от плит поступает к пресс-формам и реагирующим изделиям за счет теплопроводности материала плит и резиновых изделий. Усилие прессования осуществляется при давлении рабочей жидкости до 20 МПа. Управление работой гидропривода пресса производится с помощью специальных распределительных устройств различной конструкции, иногда называемых дистрибуторами.

Для достижения температур более 2000С целесообразнее использовать электрообогрев. Нагревательные плиты с электрообогревом имеют ряд параллельно сверленых каналов, в которые заложены электронагревательные элементы. Применение электричества для обогрева плит обеспечивает более легкое достижение высоких температур, упрощает эксплуатацию прессов, повышает культуру производства.

Температура плит поддерживается автоматически с помощью терморегуляторов.

Дата добавления: 2020-10-25; просмотров: 120;