Интенсивной циркуляцией реагентов

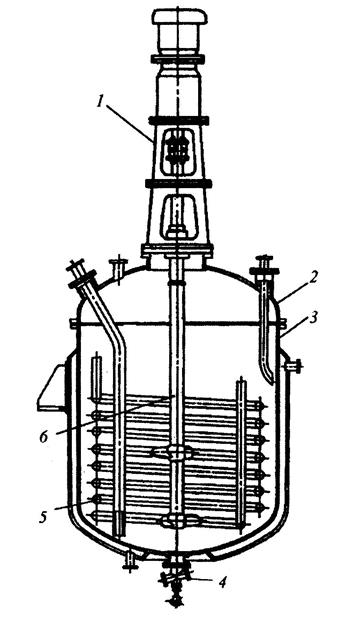

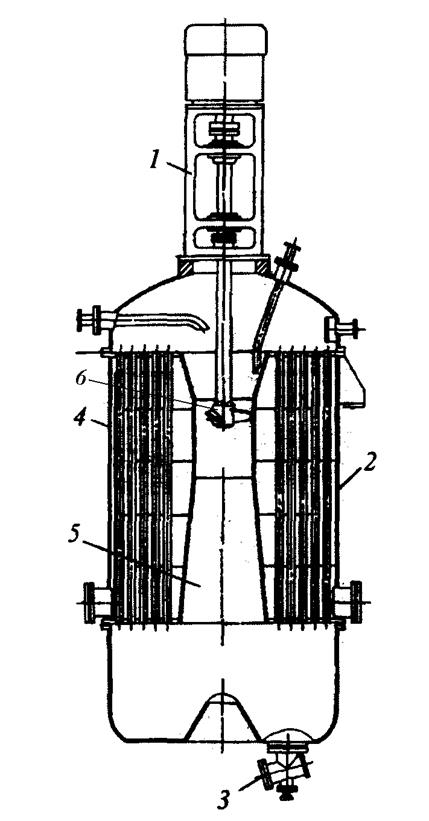

В аппаратах с механическим перемешиванием реагирующих сред при осуществлении химических реакций с большим тепловым эффектом поверхности теплопередачи в виде наружной рубашки уже недостаточно и внутрь реакторов помещают теплообменники в виде змеевиков (рис. 2.13) или кожухотрубчатых теплообменников (рис.2.14, 2.15).

Рис. 2.13. Реактор полного перемешивания:

1 – привод; 2 – крышка; 3 – корпус; 4 – сливной клапан; 5 – змеевик; 6 – вал с мешалками.

Рис. 2.14. Схема реактора с большим тепловым эффектом реакции и с промежуточным гидродинамическим режимом: 1 – привод; 2 – корпус; 3 – сливной клапан; 4 – теплообменник; 5 – диффузор; 6 – винтовая или пропеллерная мешалка.

Рис. 2.15. Схема реактора с большим тепловым эффектом реакции с выносным теплообменником: 1 – теплообменник-реактор; 2 – камера распределения; 3 – привод; 4 – винтовая мешалка; 5 – диффузор.

В реакторах с центральным диффузором (рис.2.14) реагенты для быстрого их смешения подают сверху в диффузор (5) под пропеллерную мешалку, которая за счет осевой составляющей гидродинамического потока перемещает реагирующие компоненты вниз аппарата, откуда последние направляются в трубки теплообменника 4, в которых устанавливается заданная температура за счет подачи теплоносителя в межтрубное пространство. В диффузоре 5 часто устанавливаются лопатки, профилированные по винтовой линии, обратного направления по отношению к лопастям перемешивающего устройства для спрямления потока с целью уменьшения гидравлического сопротивления внутренних потоков. Иногда при очень больших тепловых потоках кожухотрубный теплообменник делают выносным, соединенным с диффузором 5 большими коленами (рис. 2.15). В этом случае реакция протекает как в диффузоре, так и в трубках теплообменника 1. Исходные реагенты подаются в распределительную камеру 2.

За счет циркуляции реагирующих жидкостей в аппаратах (рис.2.14 и 2.15) выдерживается необходимое время для достижения заданной степени превращения при фиксированной температуре в реагирующей смеси.

В качестве примера на рис. 2.16 показан реактор синтеза бутилкаучука. Бутилкаучук получают совместной полимеризацией изобутилена с изопреном. В этом аппарате пропеллерная мешалка 4 установлена внизу реактора и обеспечивает интенсивную циркуляцию реагентов.

Производительность мешалки по осевому потоку во много раз превышает общую производительность аппарата по полимеризату, что позволяет реагентам несколько раз пройти через реакционные трубки 3. Реакция протекает при подаче жидкого катализатора по форсунке 5 непосредственно под мешалку.

Реакция полимеризации экзотермическая, поэтому хладоагент (жидкий этилен с температурой –1040С) последовательно проходит рубашки нижнего днища, межтрубное пространство корпуса и рубашки верхней крышки.

Дата добавления: 2020-10-25; просмотров: 467;