Электрофизико - химические методы обработки.

Электроискровая обработка (ЭО). Этот метод, разработанный в 1943 г. лауреатами Государственной премии Н. И.Лазаренко и Б. Р. Лазаренко, основан на явлении электроэрозионного разрушения материала. В момент сближения электродов возникает электрический разряд, приводящий к разрушению электродов. Степень разрушения анода и катода неодинакова. Это явление названо полярным эффектом. При импульсах малой и средней длительности (длительность 10-4 с период между импульсами 10-3 с) и одинаковом материале электродов преобладает эрозия анода, при импульсах большой длительности эрозия катода.

При ЭО используют малой длительности. Деталь - анод, инструмент – катод. Межэлектродное пространство заполняется маслами малой вязкости, керосином и др. Место разряда ограничено площадью торца инструмента. Толщина дефектного слоя обрабатываемых поверхностей составляет примерно 0,4мм.

Инструмент представляет собой стержни, трубки, пуансоны, проволоку из меди, латуни, металлографита. В связи с отсутствием силового воздействия инструмента на деталь этим методом можно обрабатывать детали самой малой жесткости.

Особенно эффективен метод при обработке труднообрабатываемых, термообработанных материалов. ЭО используют для резки деталей, получения полостей, окон, канавок сложных контуров, криволинейных отверстий. Методом ЭО выполняют, например, плашки из твердых сплавов. Время одновременной прошивки 180 отверстий при изготовлении сит, фильтров составляет 10 мин. Значительный экономический эффект дает ЭО на операциях удаления сломанных инструментов и крепежных деталей из изделий.

Точность отверстий, получаемых ЭО, квалитетов 11-12, шероховатость Rа = 2,5 - 80 мкм. Производительность на жестких режимах до 1000 мм3/мин, на мягких режимах -1-10 мм3/мин.

Электроимпульсная обработка (ЭИО). С помощью специального генератора импульсов длительность импульса увеличена в десятки раз по сравнению с ЭО. При частоте - 490имп./с изменена полярность: деталь – катод; инструмент – анод (медь, алюминий). В качестве рабочей среды служат трансформаторное масло, вода. Производительность на жестких режимах в 10 раз выше (примерно 5000 мм3/мин), износ инструмента в 3-5 раз меньше, энергоемкость в 2-3 раза ниже, чем при ЭО.

Методы ЭО и ЭКО нередко совмещают в одном технологическом процессе. Черновые операции осуществляют электроимпульсным методом, а точности достигают с помощью электроискровой обработки. Для повышения производительности рекомендуется рабочую среду в зону обработки подавать под давлением. Во много раз увеличивается производительность при использовании пустотелых электродов. Так, при одновременной прошивке в шести деталях окон общей площадью 24000 мм2 необходимо разрушить металл лишь на площади 2000 мм2. На это уходит 55 мин.

Анодно-механическая обработка (АМО). Метод разработан в 40-х годах лауреатом Государственной премии В. Н. Гусевым. На аноде -детали - постоянно образуется пленка из растворенного с помощью электролита металла, который удаляется механическим путем. Сорванная пленка снова обнажает металл и открывает возможность для протекания тока. Наиболее распространенный электролит - раствор жидкого стекла в воде плотностью 1,28-1,38 г/см3.

АМО широко применяется для разрезки материала дисками и лентами, заточки инструмента, образования кольцевых выточек, обрезки облоя, прорезки цанг, разрезки пластин из твердого сплава, германия. Хорошо зарекомендовали себя притирочные станки для притирки твердосплавных пластин, шлифовальные станки с электропроводным шлифовальным кругом.

На производительность обработки твердость обрабатываемого материала влияния не оказывает. Пруток диаметром 100 мм разрезают за 5-6 мин. Диск из малоуглеродистой стали толщиной 0,8-2,0мм вращается со скоростью 20-60 м/с. Износ диска составляем 15-20% массы снятого металла. При заточке резцов, фрез достигают шероховатости Ra = 0,32 - 0,63 мкм.

Электромеханическая обработка (ЭМО). Электроконтактный метод основан на размягчении металла в контакте между инструментом и деталью (нагрев из-за повышенного местного электрического сопротивления) и выносе этих слоев из зоны обработки механическим путем. Подводится ток промышленной частоты с U = 2 – 30 В и I= 800 - 1000 А. Диск вращается со скоростью 8-10 м/с. Производительность обработки составляет 2000-3000 мм3/мин. Метод ЭМО приемлем также на обдирочных и черновых операциях, например на операции предварительной сфероидации шариков шарикоподшипников.

Электромеханическое точение и электромеханическое выглаживание основаны на снижении сил резания (выглаживания) путем размягчения материала перед резцом (гладилкой). При этом повышаются обрабатываемость материала, точность обработки и улучшается чистота поверхности.

Электрохимическая обработка (ЭХО). Метод впервые предложен В.Н.Гусевым и Л. А. Рожковым в 1928г. и усовершенствован ими в 1952 г. Особыми преимуществами ЭХО перед другими методами электрической обработки являются простота приложения больших сил тока, обеспечивающих высокую производительность, почти полное отсутствие износа инструмента, сравнительно высокую чистоту обработанной поверхности.

Принципиальная схема обработки лопатки газовой турбины приведена на рис. 2.2. Деталь закрепляют в контейнере, внутренняя поверхность которого имеет нужную конфигурацию. Катоды-инструменты выполняют из меди или металлографита. Электролит прокачивается под давлением 5-6 кгс/см2 в межэлектродный зазор. За счет установки электролитных камер до и после межэлектродного промежутка и создания противодавления обеспечивается ламинарное обтекание обрабатываемых поверхностей потоком, вследствие чего повышается точность обработки и устраняется опасность соприкосновения электролита с частями приспособлений и поверхностями деталей, не участвующими в процессе ЭХО. Разработано достаточное количество перспективных схем ЭХО с подвижными электродами (электрод вращается или перемещается поступательно) или при вращении детали, например схема обработки полотна диска турбины с обеих сторон.

ЭХО применяют для притупления кромок, снятия заусенцев, повышения чистоты обработки внутренних поверхностей деталей, получения кольцевых канавок, отверстий.

Электроалмазное шлифование. Шлифование выполняют токопроводящим кругом в среде электролита (металл на 75 % разрушается электролитически и на 25 % - алмазным кругом). Круг получают шаржированием рабочей поверхности медного диска алмазной крошкой с последующим покрытием поверхности никелем гальваническим путем. Оптимальная скорость круга 23-28 м/с. Одним из лучших электролитов считается водный раствор азотнокислого калия (3-5 %), фтористого натрия (3-5 %) и нитрита натрия (0,3 %). На доводочных операциях достигают шероховатости Ra = 0,08-0,16 мкм при увеличении производительности по сравнению с обычным алмазным шлифованием в 4-5 раз и уменьшении износа круга в 5 раз.

Размерная ультразвуковая обработка (УЗО). Метод применяется для образования поверхностей сложной конфигурации трудообрабатываемых токонепроводящих материалов, твердых сплавов, алмазов, стекла. Размерной ультразвуковой обработке рационально подвергать хрупкие материалы. Абразивными частицами скалываются микрочастицы с обрабатываемой поверхности.

Часть допуска, требуемую для поддержания эксплуатационных показателей в заданном интервале на протяжении работы изделия, называют эксплуатационным допуском δэк. Вторая часть допуска, которую называют конструктивным допуском δк, служит для компенсации погрешности Δи изготовления и прочих погрешностей Δи. К прочим погрешностям: относят изменения размеров под влиянием силовых Δс.д и температурных Δт.д деформаций, старение Δс.т . Другие погрешности, возникающие при работе машины и ее хранении.

Соотношение допусков - функционального δф и конструктивного — составляет запас точности. Запас точности характеризуют коэффициентом запаса точности кт.з=δф/δк δф = δэк + δк.

Если допуск на oтвepcтиe форсунки дизеля обеспечивает эксплуатационный показатель (экономичность работы) δэк ;= 5 мкм и конструктивный допуск δк = 5 мкм, то допуск на этот функциональный размер δф = δэк + δк = 5 + 5 = 10 мкм и кт.з = 10/5 = 2.

Чем больше кт.з , тем выше долговечность. Увеличение кт.з за счет повышения точности и качества обработки приводит к удорожанию производства, а уменьшение кт.з - к возрастанию затрат на эксплуатацию и ремонт. Оптимизация значений коэффициента запаса точности - одна из сложных задач конструирования.

Запас точности создается по каждому функциональному параметру, влияющему на эксплуатационные показатели машины. Например, для поршневых компрессоров устанавливают запас точности в сопряжениях: поршень-цилиндр, поршневой палец-втулка малой головки шатуна, втулка большой головки шатуна - эксцентрик или кривошип, шейка вала - коренные подшипники. Увеличение зазора между поршнем и цилиндром изменяет перетечки рабочей среды, а возрастание зазоров в сочленениях кривошипно-шатунного механизма влияет на „мертвый" объем цилиндра. Мощность и производительность компрессора, в свою очередь, зависят от изменения перетечек и „мертвого" объема.

Существуют следующие категории точности: нормированная точность детали (узла, машины) - совокупность допускаемых отклонений от расчетных значений функциональных параметров; нормированная точность размера - допуск на размер, заданный чертежом; действительная точность детали - совокупность действительных отклонений, установленных в результате измерения; ожидаемая точность - совокупность ожидаемых отклонений функциональных параметров от нормированной точности при обработке, устанавливаемых расчетами погрешностей обработки. Расчет ожидаемой погрешности и обеспечение нормированной точности - одна из главных задач технологической подготовки производства. Нормирование точности осуществляют в процессе проектирования машины исходя из заданных функциональных параметров и прогноза экономических показателей производства, и эксплуатации. Известно, что затраты на изготовление детали связаны с точностью гиперболической зависимостью (рис. 2.4).

Научно обоснованные допуски можно задать на основе размерного анализа. Вначале осуществляют размерный анализ механизма (узла), в который входит деталь, т. е. составляют и решают сборочные размерные цепи (см. § 1.2). Затем переходят к размерному анализу детали. Выявляют размерные связи между элементами одной и той же детали с помощью подетальных размерных цепей. Наконец, на разных этапах изготовления детали проводят размерный анализ технологического процесса с помощью операционных размерных цепей. Конечной задачей размерной отработки чертежа детали является создание необходимой размерно-точностной характеристики детали, в которую входят также допуски формы и положения поверхностей.

Предельные отклонения формы и расположения задают только тогда, когда требования к точности по этим параметрам выше требований к точности размеров. В иных случаях на отклонения по форме и расположению технолог имеет право израсходовать половину допуска на размер. Важное, влияние на работоспособность машин имеет шероховатость поверхностёй деталей. Шероховатость - совокупность неровностей на поверхности с относительно малыми шагами и расстояниями между вершинами и впадинами. ГОСТ 2789-73 устанавливает несколько параметров шероховатости. Наиболее широкое распространение получили параметры: Ra - среднее арифметическое отклонение профиля и Rz - высота неровностей профиля по десяти точкам.

Существует определенная связь между точностью размеров, формы и шероховатостью, которая обусловлена рядом причин: нельзя изготовить точную поверхность, если она имеет большую шероховатость, невозможно обеспечить точность измерения такой поверхности и др.

Имеются рекомендации приближенных соотношений между допуском на размер и средней высотой шероховатостей, допуском размера и степенью точности формы, высотой шероховатости и точностью формы.

Факторы, влияющие на действительную точность обработки. В процессе изготовления детали в результате действия производственных факторов на всех операциях и переходах возникают погрешности (размера, формы и др.). Чтобы гарантировать изготовление партии деталей без брака, нужно вложить суммарную погрешность обработки в заданный допуск. Степень гарантии повышается, если оставлен резерв технологической точности, представляющий собой разность значений поля допуска и поля рассеяния размеров деталей партии.

На действительную точность изделия влияет множество производственных факторов. Большинство из них, примерно одинаковых по воздействию, учесть невозможно или затруднительно.

Ремонт деталей слесарно-механической обработкой широко используют непосредственно в компрессорных цехах.

При ремонте холодильного оборудования выполняют опиливание, шабрение, притирку, развертывание и другие слесарные операции.

Кроме того, слесарно-механическая обработка очень часто является одной из подготовительных и заключительных операций при восстановлении деталей наплавкой, металлизацией, напылением, электролитическими покрытиями и другими методами.

Особенности дефектов и износов деталей дали возможность их классифицировать и определить типовые технологические решения для выполнения ремонтных работ. Сюда входят: способ ремонтных размеров; способ восстановления резьб; ремонт корпусных деталей фигурными вставками, приварка к изношенным частям деталей компенсационных, добавочных элементов; способ остановки ремонтной детали или замены части детали и др.

Обработка восстанавливаемой детали на металлообрабатывающих станкахиспользуется при выполнении многих ремонтных работ. На станках детали подвергают обработке с целью изменения первоначальных размеров, восстановлении геометрической формы создания необходимой шероховатости поверхности, подготовки поверхности для выполнения последующих восстановительных операций и т. д. На станках изготовляют ремонтные детали, предназначенные для замены износившихся.

Для обработки (изготовления) деталь устанавливают в станок или приспособление. Для обеспечения требуемого положения деталь перед закреплением строго располагают (базируют) относительно выбранной системы координат. Отправными точками при базировании являются базы.

Базы - это поверхности, оси или точки, относительно которых определяется положение других поверхностей или осей. Базы бывают конструкторские, измерительные и технологические.

При базировании заготовок исходятиз принципа постоянства базы и принципа совмещения баз.

Часто в процессе эксплуатации наблюдается изнашивание базовых поверхностей, происходит их утрата вследствие пластических деформаций, усталостных разрушений, коррозионных разъединений и т. д. Поэтому при восстановлении деталей приходится заново повторять процесс выбора и формирования технологических баз. При вынужденной смене баз следует переходить от менее точных к более точным.

Для обеспечения надежности машин особое значение имеет точность и погрешность обработки деталей при их изготовлении и восстановлении(точность обработки - степень соответствия действительных геометрических параметров заданным по чертежам;погрешность обработки - степень несоответствия пли отклонение действительных параметров от заданных. Погрешность обработки порождается различными технологическими факторами).

Обработку детали следует начинать с той поверхности, которая будет использоваться в качестве базы в последующих восстановительных операциях; при обработке детали на нескольких станках желательно использовать в качестве технологической базы только один базовый параметр; базовые поверхности надо выбирать с таким расчетом, при котором деформации детали от усилий зажима и резания при обработке были минимальными.

Способ ремонтных размеров. Выполняя работы по этому способу, одну из сопрягаемых деталей, обычно сложную и дорогостоящую (например, вал), механической обработкой доводят до заранее заданного ремонтного размера, а другую, более простую и дешевую (втулку), заменяю новой соответствующего ремонтного размера. Полностью восстанавливается работоспособность сопряжения, так как под ремонтный размер обрабатывают с теми же допусками, что и при изготовлении новых деталей. При этом ремонтные размеры находятся в пределах, обеспечивающих достаточную прочность деталей.

В практике ремонта холодильного оборудования данный способ нашел применение при восстановлении сопряжений «цилиндр поршень», «шейка коленчатого вала - подшипник скольжения», «поршневой палец—бобышка поршня» и т. д. Перед началом эксплуатации номинальный зазор в сопряжении Sa составлял первоначальный диаметр вала dH(рис. 2.21). В результате износа зазор увеличился до значения S1. Для восстановления сопряжения вал обрабатывается до очередной допустимой величины ремонтного размера dp.p, а вкладыш восстанавливается до такого размера, чтобы обеспечить требуемое сопряжение с зазором S2 и т. д. Этотже способ используют при ремонте резьбовых соединений.

Способ ремонтных размеров относительно дешев и доступен в условиях ремонтных мастерских, поэтому получил широкое распространение.

Способ постановки ремонтной детали. Этот способ применяют, когда для обеспечения прочности или других причин нельзя обрабатывать деталь под следующий ремонтный размер. Его используют при ремонте посадочных поверхностей отверстий корпусов машин, зубчатых колес, муфт сцепления шкивов, резьбовых отверстий в корпусных деталях, а также при значительном износе деталей.

Размеры изношенных цилиндрических поверхностей восстанавливают установкой ремонтной втулки (рис. 2.22), а в резьбовые отверстия устанавливают резьбовые ввертыши. Например, номинальный диаметр Dн цилиндра компрессора, при его износе после обработки под предельно допустимый ремонтный размер может быть восстановлен расточкой цилиндра с последующей запрессовкой в него ремонтной детали - гильзы.

Способ замены части детали. Этот способ применяют при ремонте неответственных или малонагруженных деталей. Обломанную или изношенную часть детали вырезают, а на её место укрепляют новую, специально изготовленную.

Новую часть соединяют с основной деталью винтами, шипами с резьбой сваркой. Шероховатость сопрягаемых деталей их поверхностей Ra = 2,5 мкм.

Пластическая деформация как вид ремонта деталей основана на свойстве металлов сохранять пластическую деформацию за счет текучестипри воздействии на него внешних усилий (удар, давление).

Восстановление размеров происходит в результате перемещения слоев металла, находящегося под давлением, к изношенным поверхностям детали.

Для ремонта деталей методом пластической деформации требуются специальные приспособления (матрицы, пуансоны, штампы и т.д.). Поэтому экономически оправдано использовать только при обработке большого количества однотипных деталей.

Восстанавливают детали в холодном или горячем состоянии. При обработкев холодном состоянии от воздействия давления происходит сдвиг частиц внутри кристаллов металла, что приводит к изменению размеров (деформации), а также физико-механических свойств (повышению твердости, снижению вязкости и др.) детали. При обработке деталей давлением в горячем состоянии деформация происходит вследствие сдвига зерен металлов. Нагрев деталей сопровождается изменением физико-механических свойств и структуры металла, поэтому после обработки в горячем состоянии детали необходимо подвергнуть повторной термической обработке.

Метод восстановления деталей пластической деформацией при ремонте холодильного оборудования осуществляют следующими способами: посадкой, обжатием, раздачей, правкой, обкаткой роликом.

Осадка. Применяют осадку для увеличения наружного диаметра сплошных деталей или уменьшения внутреннего диаметра полых деталей путем сокращения их длины (рис. 2.23, а). Этим способом восстанавливают втулки, зубчатые колеса и другие детали при износе не более 1% их диаметра. Так, изношенную бронзовую втулку верхней головки шатуна

ремонтируют холодной осадкой с торцов. Осуществляют это с помощью двух оправок, опирающихся на торцы втулки. При осадке длина втулки укорачивается, за счет чего на 0,15...0,25 мм уменьшается диаметр отверстия. Затем втулку запрессовывают на свое место, и отверстие развертывают под номинальный или ремонтный размер.

Осадки цилиндрических колес небольшой ширины осуществляют с использованием специальных штампов. Добиваются утолщения зубьев и уменьшения диаметра отверстия ступицы. Осадку колёс проводят в нагретом состоянии.

Обжатие. При этом способе ремонта достигают уменьшения внутреннего диаметра изношенных полых деталей за счет изменения наружного диаметра (рис. 2.23, б). Для этого бронзовые втулки прогоняют с использованием пресса пуансона через отверстие в матрице.

Наружный диаметр втулки после обжатия уменьшается. Его восстанавливают нанесением электролитического покрытия (омеднением) или металлизацией. После запрессовки втулки в шатун или корпусную деталь ее отверстие развертывают до номинального размера.

Раздача. Раздачей воздействуют на наружный диаметр детали, увеличивая его до требуемых размеров. Этому виду ремонта подвергают изношенные поршневые пальцы, втулки, шлицы и т. п. (рис. 2.23, в). Для повышения пластичности металла, как правило, деталь нагревают (например, отпуск пальцев осуществляют при 650…680° С). Затем подвергнутый отпуску и нагретый палец устанавливают в матрицу и с помощью пресса проталкивают через него пуансон. После раздачи палец закаливают (при необходимости цементируют и закаливают), доводят до номинального (ремонтного) размера путем шлифования, суперфиниширования и полирования. Бронзовые втулки раздаче подвергают в холодном состоянии.

Правка. Правкой широко пользуются для устранения изгибов, при скручиваниях, одновременном изгибе и скручивании короблений тонкостенных деталей и т. п. Изгибу и скручиванию подвержены многие детали холодильных машин: валы, оси, шатуны и т. д. Для правки используют прессы, домкраты, специальные приспособления.

В зависимости от свойств материала, размеров детали правку детали осуществляют в холодном или горячем состоянии, с местным нагревом и местным наклепом.

При холодной правке в стальных деталях возникают значительные остаточные напряжения, для снятия которых рекомендуется подвергнуть детали стабилизирующему нагреву. Если при термической обработке новой детали температура отпуска была выше 500° С, деталь после правки нагревают До 400...4500 С и выдерживают при этой температуре в течение 0,5...1 ч; при температуре отпуска ниже 500° С деталь нагревают до 200...260° С с выдержкой в течение 2...3 часа. Нагрев ответственных деталей допустим только в том случае, если в результате его воздействия не возникают нарушения соосности конструктивных элементов.

Значительные деформации деталей устраняют горячей правкой, нагревая детали до 600...800° С. Правка в горячем состоянии может, нарушить термообработку, поэтому после такой правки необходима повторная термическая обработка детали.

При правке с местным нагревом деталь нагревают до 800…9000 С в месте наибольшего прогиба с выпуклой стороны.

Для правки с местным наклёпом вогнутый участок поверхности детали наклепывают пневматическим молотком, оснащенным специальным инструментом.

Накатка. Накаткой ремонтируют поверхностные слои деталей, которые не подвергались термической обработке. Упрочнения добиваются использованием специальных роликов. Этот вид ремонта удобен для обработки цилиндрических поверхностей валов. Практика показывает, что усталостное разрушение коленчатых валов в большинстве случаев начинается у места галтелей шеек. Упрочнение галтелей коленчатых валов проводят роликом с качающимся профилем. Это позволяет повысить их усталостную прочность на 50…100 % и одновременно обеспечивается шероховатость поверхности 0,32 мкм. Твердость поверхностей после обкатки повышается на 15...25 %.

Накатку применяют для сохранения работоспособности машин до момента проведения более качественного ремонта деталей, имеющих невысокую твердость (незакаленные) и неподвижную посадку в сопряжениях (места под запрессовку шариковых и роликовых подшипников).

Основные методы восстановления посадок в сопряжениях.В процессе работы происходит изменение первоначальных размеров в посадках сопрягаемых деталей, находящихся во взаимном движении. Износ происходит из-за сил трения, действующих в сопряжении. Кроме того, в неподвижных соединениях под воздействием нагрузок, особенно знакопеременных, наблюдается ослабление натягов. В результате наступает момент, когда дальнейшая эксплуатация соединения становится невозможной вследствие достижения величины износа посадки предельных значений. Посадку в сопрягаемых соединениях подвергают следующим методам восстановления: без замены деталей; изменением начальных размеров; сопрягаемых деталей с заменой одной из них, восстановление первоначальных размеров деталей.

Выбор метода восстановления посадки определяется конструктивными особенностями сопряжения, технологическими возможностями предприятия, осуществляющего ремонт, и технико-экономической целесообразностью.

Основное требование к восстановлению посадок - строгое соблюдение размерных цепей и оптимальных зазоров в сопряжениях деталей на основе сохранения первоначальных допусков. Наибольший ресурс узлов достигается при минимальных начальных зазорах в сопряжениях. При ремонте эти зазоры могут быть достигнуты уменьшением допусков, когда обеспечивается более высокая точность изготовления деталей.

Однако уменьшение допуска на обработку усложняет процесс изготовления деталей и сборку узлов, ведет к дополнительным тратам, а, следовательно, возрастает стоимость оборудования. Уменьшения величины допусков добиваются методом селективной сборки подбора – деталей с расширенными полями допусков. Перед сборкой осуществляют сортировку сопрягаемых деталей по размерным группам с целью получения допуска посадки (зазора), предусмотренного в технической документации.

Недостатками селективной сборки являются повышенные требования к правильности геометрических форм сопрягаемых поверхностей, ограниченная взаимозаменяемость, необходимость сортировки изготовленных деталей на группы.

Достоинства селективной сборки - высокая точность соединений, высокая производительность труда при обработке деталей, снижение себестоимости изделий - обеспечили широкое ее применение при выполнении ремонтных работ, особенно компрессоров средней и малой производительности.

Восстановление посадки без замены сопрягаемых деталей выполняют регулировкой зазора или изменением рабочего положения односторонне изношенных деталей.

Регулировка зазора осуществляется перемещением одного или нескольких деталей относительно сопрягаемых. Этим способом регулируют зазоры в разъемных подшипниках скольжения с набором прокладок, а также в подшипниках качения.

В подшипниках скольжения величину зазора изменяют удалением одинакового числа (толщины) прокладок с каждой плоскости разъема шатуна, в подшипниках качения - перемещением одного из колец относительно другого с помощью регулировочных прокладок или гаек.

Примером изменения рабочего положения односторонне изношенных деталей является поворот зубчатого колеса. В результате противоположные изношенные поверхности зубьев становятся рабочими.

Применение этого метода не восстанавливает полностью работоспособность узла, так как сохраняется искажение геометрической формы деталей, в результате чего узел имеет сниженную долговечность.

Восстановление посадки изменением начальных размеров в сопрягаемых деталях с заменой одной из них выполняют путем применения способа ремонтных размеров. Метод заключается в том что у одной из сопрягаемых деталей механической обработкой изменяют размер для устранения отклонений от требуемой геометрической формы. Другую деталь заменяют новой или восстановленной с изменёнными размерами.

Сварка.

При ремонте сварка применяется:

1. для ремонта разрушенных и поврежденных деталей

2. для восстановления размеров разрушенных деталей

3. для повышения износостойкости деталей.

Для качественного ремонта оборудования механические свойства металла шва, окольцованной зоны и сварного соединения в целом должны быть не ниже свойств основного металла. Это достигается правильным выбором присадочного материала, электродов, соблюдением оптимальных режимов сварки и качеством подготовки деталей к сварке покрытий.

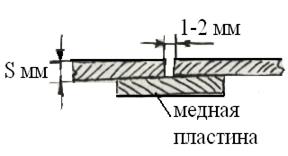

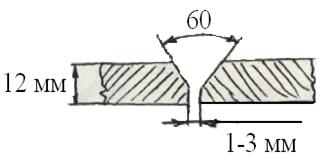

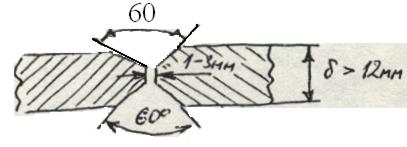

Подготовка заключается в очистке, обезжиривании детали и разделки кромок. Очистку производят щетками или песком. Форма раздела кромок устанавливается в зависимости от толщины детали на месте сварки. При d<5 мм. – разделку не делают; при 5£d£12 мм. производится V-образная разделка кромок; при d>12 мм. производится Х-образная разделка кромок.

Детали, имеющие на наплавляемой поверхности отверстия, пазы или канавки, которые нужно после сварки сохранить подвергаются подготовительной обработке. В отверстия и пазы забиваются медные или графитовые пробки.

Низкоуглеродистые стали можно сваривать как газовой так и электродуговой сваркой.

Для газовой сварки в качестве присадочного материала используют сварочную проволоку Св-08, Св–08А; для ответственных швов рекомендуется применять низколегированную присадочную проволоку Св-08Г, Св-10ГА, Св-12ГС.

Для электродуговой сварки применяют в основном электроды типа Э-42Т. Особо ответственные соединения рекомендуется выполнять электродами марки СМ-11 или УОНИ13/45. Для глубокого проплавления шва используют электроды марки ЦМ – 7С. Диаметры стержней и ток определяют по справочным таблицам. Для сварки деталей с наиболее распространенной толщиной стенки 2-5 мм. используют стержни 2,5 – 4 мм. и ток 80+250А.

Среднеуглеродистые стали обладают худшей сваримостью, в следствие большого содержания в них углерода. Углерод способствует перегреву и закалке металла шва, образованию холодных трещин в околошовной зоне и пор в металле шва. Улучшают качество сварных швов среднеуглеродистой стали путем предварительного подогрева деталей перед сваркой до 2000 и высокотемпературным отпускам изделия после сварки. Газовая сварка среднеуглеродистой стали дает швы низкого качества.

Электродуговая сварка деталей d£1,5мм выполняется электродами ВИ – 9-6, а с толщиной d³2 мм ВИ – 10-6 или НИАТ- 3М. Швы, выполненные этими электродами, обладают пониженной динамической прочностью. Для сварки деталей, подверженных значительным динамическим нагрузкам, используют присадочные материалы с содержанием никеля.

Марганцевые стали и низколегированные стали разрешается варить газовой или дуговой сваркой. В качестве присадочного материала используют проволоку Св-08ГА, и для швов повышенной прочности – Св-18ХМА; марки электродов для электродуговой сварки: ВИ9-6, ВИ 10-6, НИАТ – 3М. Детали машин из марганцовистой стали после сварки подвергаются нормализации, а из стали 30ХГСА – закалки и отпуску.

Высокопрочные низколегированные, коррозийно – стойкие и различные специальные стали сваривают по особой технологии с применением специальных материалов особых покрытий.

Серый чугун – относится к ограниченно – свариваемым сплавам, так как не обладает пластичностью и при быстром охлаждении образует отдельные зоны. В сварочной зоне содержащейся в чугуне кремний и углерод частично выгарают, что приводит к значительному снижению качества шва.

При нагревании происходит необратимый процесс, некоторого увеличения объема чугуна, вызывающей напряжения сжатия. Все это приводит к образованию трещин в околошовной зоне. Усадочные напряжение, возникающие при остывании шва, способствуют образованию трещин в наплавляемом металле, особенно при наличии отбельной зоны.

При расплавлении чугун быстро переходит из твердого состояния в жидкое, минуя фазу размягчения, поэтому швы преимущественно накладывают в нижнем положении. Швы необходимо подформовывать, чтобы предупредить вытекание жидкого металла. Формовку выполняют огнеупорными материалами, которые укрепляют обмазкой, состоящей из кварцевого песка, замешанного на жидком стекле. Сварка чугуна бывает: а) горячая, б)полугорячая, в) холодная.

Горячая сварка – дает наиболее прочный, плотный и хорошо обрабатываемый шов. При заварке трещин на их концах высверливают отверстия 6-8 мм.

Подготовленную деталь нагревают в электрической или газовой печи до 300-4000С (мелкие детали) или 600-6500С (крупные). Скорость разогрева крупных или сложных деталей не должна превышать 1500 час.

Разогретые детали накутывают асбестом, кроме места насаждения шва, а затем производят сварку.

При газовой сварке в качестве присадочного материала используют прутки из специального сварочного чугуна марки А состава: С(3%), S (3,0-3,5%), Mn (0,5-0,8%), P (0,2-0,5%), S (0,08%) или группа марки Б, в них содержится кремния (3,6-4,8%) – их используют для сварки деталей большой массы.

Рекомендуемый флюс: бура – 50%, двууглекислый натрий – 47%, окись кремния – 3%.

Электродуговую горячую сварку выполняют электродами ОМЧ-1 или ВЧ-3, применяют так же сварку угольными и графитовыми электродами – флюсом служит бура, прокаленная при температуре 4000 и растертая в порошок.

Сварка с местным подогревом – используется для ремонт деталей у которых нагреваемый участок может свободно расширяться. Места и зоны шва подогревают газовыми горелками или паяльными лампами до 4800.

Холодная сварка чугуна выполняется газовым или электродуговым способом.

Для ремонта мелких трещин и других дефектов на местах, где не требуется особая прочность и механическая обработка поверхности шва применяют стальные электроды типа Э-34. для ремонта тяжелых и больших деталей используют электроды типа Э-42, Э-46 и Э-50. Детали, воспринимающие динамические нагрузки – электродами марок УОНИ – 13/45 или УОНИ – 13/45 током обратной полярности.

Для усиления шва толстостенных деталей рекомендуется в зоне шва устанавливать стальные шпильки, диаметром 6-8 мм, для стенок большей толщины 12-16мм. Шпильки располагают в шахматном порядке, так чтобы расстояние между ними было 2-4 диаметра, и вывертывают на глубину 1,25-1,5 диаметра; над поверхностью выступает 8-10 мм. Перед установкой шпилек корка с поверхностей деталей должна быть снята.

а – горячая. б – полугорячая

в – холодная

19.1 Диффузионная сварка является одним из видов сварки давлением. Осуществляется она в вакууме за счет взаимной диффузии атомов соединяемых поверхностей при относительно длительном высокотемпературном воздействии незначительной пластической деформации.

Величина давления должна быть такой, чтобы можно было обеспеч

Дата добавления: 2016-07-22; просмотров: 2936;