Характеристика процесса фрезерования

Фрезерование является одним из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом — фрезой.

Технологический метод формообразования поверхностей фрезерованием характеризуется главным вращательным движением инструмента и обычно поступательным движением подачи. Подачей может быть и вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно-фрезерные и барабанно-фрезерные станки).

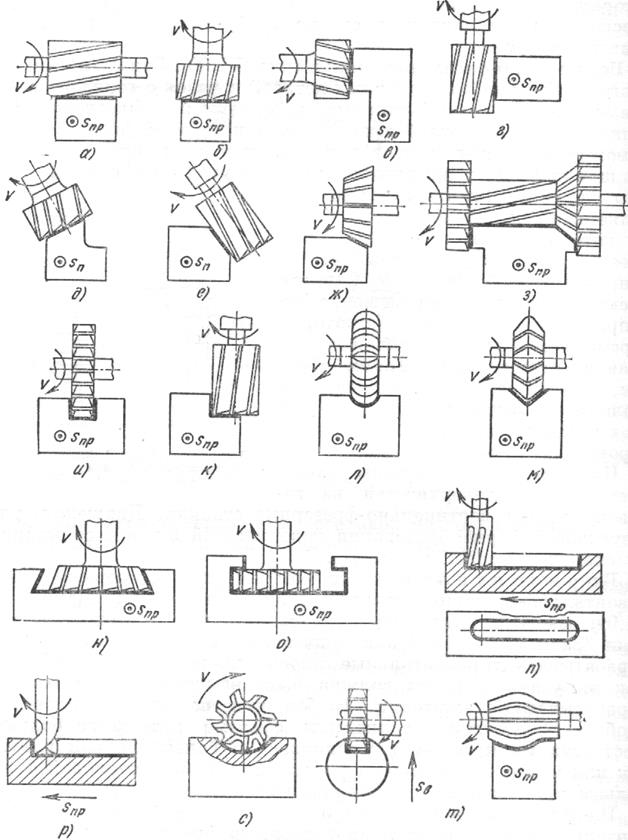

На фрезерных станках обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, уступы и пазы различного профиля (рис.4). Особенностью процесса фрезерования является прерывистость резания каждым зубом фрезы. Зуб фрезы находится в контакте с заготовкой и выполняет работу резания только на некоторой части оборота, а затем продолжает движение, не касаясь заготовки, до следующего врезания. Врезание зуба фрезы в заготовку сопровождается ударами, что приводит к неравномерности процесса резания, вибрациям и повышенному износу зубьев, а также отрицательно сказывается на точности и шероховатости обработанной поверхности.

Задание

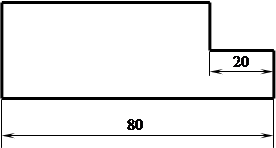

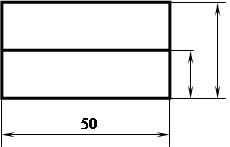

Выполнить на фрезерном станке механическую обработку детали, размеры которой указаны на рис.3. Использовать при этом параметры режима резания, назначенные преподавателем. Данные занести в таблицу.

Рис.3. Деталь для обработки на фрезерном станке

Таблица

| № п/п | Наименование перехода | Наименование обрабатываемой поверхности | Параметры режима резания |

Рис. 4. Схемы обработки поверхностей заготовок на фрезерных станках: а, б – горизонтальных плоскостей; в, г – вертикальных плоскостей; д-ж – наклонных плоскостей и скосов; з – комбинированных плоскостей; и, к – уступов и прямоугольных пазов; л-с – пазы; т – фасонные поверхности (V-скорость резания; S-подача, мм/мин)

Содержание отчета

1. Записать определения основных параметров режима резания: скорости резания, подачи, глубины резания.

1. Указать основные типы металлорежущих станков фрезерной группы.

2. Начертить деталь с указанием получаемых размеров (рис.3). Отобразить схему обработки данной детали. Записать наименование используемого оборудования, вспомогательного и режущего инструмента.

3. Выводы по работе.

Контрольные вопросы

1. Дайте определение составляющих режима резания и назовите их размерности.

2. Назовите основные движения на токарных и фрезерных станках.

3. Какое движение называют главным?

4. Какое движение называют движением подачи?

5. Что называется скоростью резания?

6. Что понимают под схемой обработки поверхности заготовки?

7. Назовите факторы, определяющие качество поверхностного слоя обработанных поверхностей деталей машин.

8. Назовите критерии обрабатываемости конструкционных материалов.

9. Перечислите основные виды поверхностей, обрабатываемых на токарных станках.

10. Приведите пять типовых схем обработки поверхностей заготовок на станках токарной группы.

11. Перечислите возможные способы получения наружных конических поверхностей на станках токарной группы.

12. Приведите пять типовых схем обработки поверхностей заготовок на станках фрезерной группы.

Библиографический список рекомендованных источников

1. Технология конструкционных материалов: Учебник для машиностроительных специальностей вузов / А.М. Дальский, И.А. Арутюнова, Т.М. Барсукова и др./ Под общ. ред. А.М. Дальского. М.: Машиностроение, 2000. 448 с.

2. Фетисов Г.П., Карпман М.Г., Матюнин В.М. Материаловедение и технология металлов. М.: Высшая школа, 2000. 638 с.

3. Справочник технолога – машиностроителя. В 2-х т. / Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1985. 656 с.

4. Технология токарной обработки: Учебное пособие / Схиртладзе А.Г., Матвеев А.И., Андреев Г.Н. и др. Тверь: ТГТУ, 1997. 544 с.

Дата добавления: 2020-10-14; просмотров: 233;