ЭЛЕКТРИЧЕСКАЯ АППАРАТУРА. НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ И ОБЩИЕ ТРЕБОВАНИЯ

Управление тепловозом в процессе работы осуществляется переключениями в электрических цепях: в силовых цепях генераторов и тяговых двигателей, цепях их возбуждения, в цепях вспомогательных механизмов и системах управления, регулирования и защиты. Эти переключения выполняются специальными устройствами — электрическими аппаратами.

По назначению и выполняемым функциям электрические аппараты тепловозов можно разделить на:

коммутационные аппараты, основное назначение которых заключается в замыкании и размыкании электрических цепей или их переключении в определенной последовательности (контакторы, рубильники, групповые переключатели и т: д.);

регуляторы, предназначенные для автоматического поддержания заданного режима работы (например, регулятор напряжения вспомогательного генератора, реле давления воздуха и т. д.);

аппараты контроля и защиты, реагирующие на предельные значения каких-либо параметров или режимов работы (реле заземления или максимального тока, предохранители и др.);

резисторы, предназначенные для регулирования или ограничения напряжения и тока и поглощения электрической энергии при реостатном торможении;

вспомогательные аппараты (зажимы, соединения, арматура и т. д.).

Аппараты на тепловозах работают в тяжелых условиях и поэтому к ним, кроме общих требований надежности, простоты, взаимозаменяемости и т. д., предъявляются и особые требования:

выдерживать тряску (вибрации) в широком диапазоне частот, амплитуд и ускорений. Кроме дополнительных механических нагрузок, тряска может вызвать самопроизвольное срабатывание аппарата, разрегулировать его и ослабить крепления. Конструкция аппарата должна исключать возможность появления подобных дефектов;

работать при температуре от — 50 до +70 °С и относительной влажности не более 95 % при температуре 25 °С. Поэтому детали аппаратов должны иметь надежные антикоррозионные покрытия, а применяемые смазки — обеспечивать работоспособность аппаратов;

надежно работать при значительных колебаниях напряжения в силовой цепи и цепи управления, а также при колебаниях давления в магистрали сжатого воздуха. Так, на тепловозах напряжение силовой цепи может меняться от 0 до 900 В. Снижение напряжения в цепи управления допускается до 80 % от номинального, а колебания давления сжатого воздуха — от 75 до 135 % от номинального;

надежно работать при загрязнениях окружающего воздуха пылью, влагой, парами масла и топлива. Эти примеси осаждаются на аппаратах и нарушают их изоляцию, вызывают повышенный износ движущихся и трущихся деталей, загрязняют контактные поверхности.

На конструкцию аппаратов влияют ограниченные габаритные размеры тепловоза.

Основная часть электрических аппаратов установлена в специальных шкафах — высоковольтных (аппаратных) камерах и на пульте управления тепловозом. Основное требование, предъявляемое к размещению аппаратов в камерах, — обеспечить удобство обслуживания и ремонта при минимальных габаритных размерах.

Высоковольтные камеры расположены в кузове тепловоза, причем место установки определяется общей компоновкой оборудования на тепловозе (см. гл. 1). Наилучшим является вариант, когда аппаратура устанавливается в одной камере (тепловозы ТЭМ2, ТЭЗ, М62), но часто такое расположение оказывается невозможным, и аппаратуру размещают в двух (тепловозы 2ТЭ10Л и 2ТЭ10В) или даже в трех камерах (тепловоз 2ТЭ116). Аппараты в камерах укреплены на металлических каркасах и соединены между собой проводами. Провода между аппаратами собраны в жгуты и прикреплены к специальным кронштейнам.

На современных тепловозах в высоковольтные камеры подают воздух, очищенный от пыли, паров топлива, масла и воды. Такая вентиляция камеры улучшает условия работы электрических аппаратов. Высоковольтные камеры имеют двери с электрическими блокировками, обеспечивающими безопасность обслуживающего персонала: при открывании двери размыкается блок-контакт, выключающий контакторы в цепи возбуждения тягового генератора. Тем самым выключается напряжение силовой цепи тепловоза.

На пульте управления машиниста установлены аппараты, необходимые для управления тепловозом и контроля условий движения и состояния оборудования тепловоза. Пульт управления размещен в кабине тепловоза так, чтобы обеспечить машинисту возможность наблюдения за путевыми сигналами, состоянием пути и контрольными приборами, установленными на пульте. Органы управления располагают так, чтобы машинист мог управлять тепловозом, не вставая с кресла. На пульте управления установлены: контроллер машиниста, тумблеры для управления электрической передачей и вспомогательными механизмами, тумблеры светосигнальных устройств, контрольно-измерительные приборы дизеля и электрической передачи, сигнальные лампы. Кроме того, на пульте или в непосредственной близости от него расположены краны тормозной системы, скоростемер, светофор локомотивной сигнализации, рукоятка бдительности, автостоп, пульт управления радиостанцией, клапаны тифонов и педаль управления песочницами.

Некоторые аппараты, предназначенные для управления дизелем или вспомогательными механизмами, размещают в соответствующих местах; Так, например, электропневматические вентили для управления жалюзи холодильника устанавливают на стенке холодильной камеры, индуктивный датчик — на регуляторе частоты вращения коленчатого вала дизеля. Осветительную арматуру размещают так, чтобы обеспечить равномерное освещение всех механизмов внутри кузова тепловоза.

Все провода, проходящие внутри кузова, уложены в специальные закрытые короба, исключающие возможность механических повреждений и попадания на них топлива и масла. Там, где это невозможно, провода защищают гибкими металлическими рукавами. Провода и кабели, проходящие в раме тепловоза, например к тяговым электродвигателям, пропускают по специальным трубам — кондуитам.

9.2. ОСНОВНЫЕ ЭЛЕМЕНТЫ КОНТАКТНЫХ АППАРАТОВ

В общем случае контактный электрический аппарат состоит из следующих основных частей: контактов, привода, дугогасящего устройства и панели. Некоторые аппараты могут иметь не все перечисленные элементы (например, реле, как правило, не имеют дугогасящих устройств, а предохранители и резисторы — приводов и т. д.).

Контакты. Электрическим контактом называется место перехода тока из одной детали в другую, а сами детали — контактами. Контакты являются основными элементами коммутирующих аппаратов. Электрическое сопротивление в месте перехода (переходное контактное сопротивление) определяет допустимый ток контактов. Допустимый ток зависит от материала и качества обработки контактных поверхностей, наличия окисных пленок на поверхностях контактов и силы, сжимающей контакты, которая называется силой нажатия. При токе, большем допустимого, контакты нагреваются, контактное сопротивление и потери резко возрастают. В результате может произойти подплавление или сваривание контактов и выход аппарата из строя.

Если контакты подвержены ударам при замыкании или действию электрической дуги при размыкании, то переходное сопротивление в первую очередь зависит от силы нажатия. Площадь таких контактов не играет большой роли, так как на их поверхности всегда имеются неровности и фактическая площадь касания определяется силой нажатия. Для уменьшения контактного сопротивления широко применяют так называемое притирание контактов. Различные стадии процесса замыкания контактов представлены на рис. 9.1. При повороте рычага 4 вокруг оси А соприкосновение подвижного 2 и неподвижного 1 контактов происходит в точке а. При дальнейшем перемещении рычага 4 пружина 3 сжимается, подвижный контакт 2 поворачивается вокруг оси О, а линия контакта перемещается к точке б (включенное положение). Форму подвижного 2 и неподвижного 1 контактов выбирают такой, чтобы расстояние а'б было больше расстояния а"б (а' и а" — точки на подвижном и неподвижном контактах, соответствующие точке а). Благодаря этому в процессе включения аппарата происходит проскальзывание подвижного контакта по неподвижному — притирание. При этом с поверхности контактов снимается пленка окисла, несколько сглаживаются неровности и увеличивается поверхность непосредственного контакта. Все это уменьшает переходное сопротивление контактов.

Надежность и качество контактного соединения во многом зависят от удельного сопротивления материала контакта и его окисла, стойкости к окислению и образованию дуги, температуры плавления, упругости и стойкости к истиранию. В качестве материала контактов чаще применяется медь, имеющая небольшое сопротивление, достаточную механическую прочность и износостойкость. Для повышения износостойкости применяют медь с присадкой кадмия. Недостаток медных контактов — сильное образование окислов. Поэтому такие контакты необходимо периодически зачищать. Серебро и, главное, его окислы обладают значительно меньшим сопротивлением, чем медь. Однако серебро уступает меди по дуго- и износостойкости и стоимости. Поэтому серебряные контакты практически непригодны в аппаратах, где при размыкании цепи возможно возникновение дуги. Серебряные контакты в виде тонких пластинок, напаиваемые на медные держатели, применяют для контактов в цепях управления и т. д. Широкое применение находят металлокерамические контакты (серебряно-кадмиевые, серебряно-вольфрамовые и др.), имеющие высокую дуго- и износостойкость.

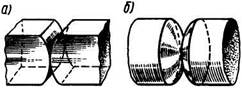

У контакторов различают главные (силовые) контакты, коммутирующие главные (силовые) цепи, и вспомогательные (блокировочные), коммутирующие вспомогательные цепи, которые должны замыкаться (или размыкаться) одновременно с главными цепями. В коммутационных аппаратах чаще всего встречаются линейные (рис. 9.2, а) или точечные (рис. 9.2, б) контакты. Первые, как правило, применяют для главных, а вторые — для блокировочных контактов.

У контакторов различают главные (силовые) контакты, коммутирующие главные (силовые) цепи, и вспомогательные (блокировочные), коммутирующие вспомогательные цепи, которые должны замыкаться (или размыкаться) одновременно с главными цепями. В коммутационных аппаратах чаще всего встречаются линейные (рис. 9.2, а) или точечные (рис. 9.2, б) контакты. Первые, как правило, применяют для главных, а вторые — для блокировочных контактов.

Рис. 9. 1. Последовательность замыкания контактов

Размеры и допустимые нагрузки контактов выбирают на основе расчета их нагрева и износа. Однако эти расчеты весьма сложны и приближенны. Поэтому предварительно размеры контактов выбирают по опытным данным, а окончательно устанавливают на основании испытаний опытных образцов. Основные параметры, определяющие размеры контактов: f — удельная сила нажатия, Н/м2; j — плотность тока, А/м2, или отношения I/F и I/b. Здесь I — длительный ток, проходящий через контакты, A; F сила нажатия, Н; b — ширина контактов, м.

Эксплуатационное состояние контактов характеризуется:

силой нажатия, определяемой с помощью динамометра по усилию, необходимому для отрыва подвижного контакта при номинальном усилии, создаваемом приводом;

раствором — минимальным: расстоянием между контактами в выключенном положении аппарата;

притиранием — расстоянием, проходимым точкой (линией) контакта от момента соприкосновения до окончания движения подвижного контакта (l = а"б — а'б, см. рис. 9.1,6);

провалом — расстоянием, которое мог бы пройти подвижный контакт от момента соприкосновения, если убрать неподвижный контакт.

Нормальным положением любого аппарата принято считать выключенное. Соответственно с этим различают контакты замыкающие (разомкнутые в нормальном положении) и размыкающие.

Рис. 9.2. Контакты: а — линейные; б — точечные

Приводы.

Работа большинства аппаратов связана с перемещением подвижных частей, осуществляемым специальными механизмами — приводами. Приводы могут быть непосредственные (ручные), электромагнитные, электропневматические и электродвигательные. Непосредственный привод имеют контроллеры машиниста, рубильники, выключатели и т. д. Конструкция этих приводов не требует пояснений.

Электромагнитный привод — это такой привод, в котором перемещение подвижных частей создается за счет притяжения якоря 4 (рис. 9.3) к сердечнику 3 электромагнита. Магнитный поток, создаваемый катушкой 2 при протекании по ней тока, замыкается через ярмо 1, сердечник 3, якорь 4 и воздушный зазор х. При отключении тока в катушке аппарат выключается пружиной 5. Сила притяжения электромагнитного привода зависит от воздушного зазора х и магнитодвижущей силы катушки. Преимуществами электромагнитного привода являются его простота и надежность, а недостатками — относительно небольшие ход и сила притяжения.

Рис. 9.3. Схема аппарата с электромагнитным приводом

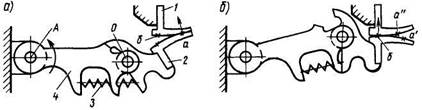

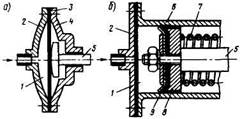

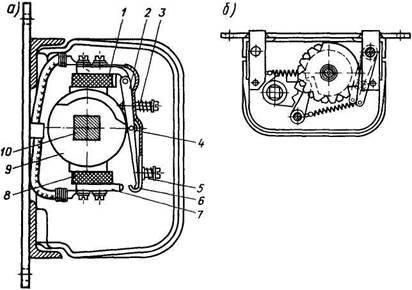

Пневматический привод применяют в тех случаях, когда необходимо создать большие силы при значительных перемещениях, т. е. когда электромагнитный привод становится тяжелым, громоздким и требует большого расхода цветных металлов. При перемещениях до 50 мм применяют диафрагменные приводы (рис. 9.4, а), а при больших перемещениях — поршневые (рис. 9.4, 6). Включение аппарата осуществляется при впуске сжатого воздуха в рабочую камеру 1. Под действием давления воздуха поршень 8 (или диафрагма 3) перемещает шток 5, связанный с подвижным контактом аппарата. При выпуске воздуха из рабочей камеры пружина 7 возвращает поршень в исходное положение, выключая аппарат. Для некоторых аппаратов это недопустимо (реверсор, тормозной переключатель, аппараты без дугогашения и т. д.). В таких случаях применяют привод, показанный на рис. 9.5, а или б, который является двухпозиционным, т. е. имеет два фиксированных положения.

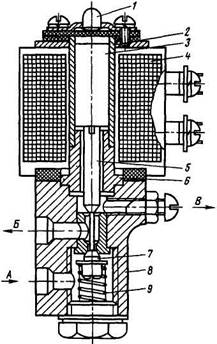

Впуск и выпуск воздуха из цилиндров осуществляются электропневматическими вентилями двух типов: включающими — при протекании тока по катушке вентиль впускает воздух в цилиндр (рис. 9.6) и выключающими — при протекании тока по катушке вентиль выпускает воздух из цилиндра. На корпус 8 электропневматического вентиля установлена катушка 4. Внутри катушки имеются направляющие гильзы 2 и 6. Плунжер 3 и клапаны 5 и 7 составляют подвижную часть вентиля. При отсутствии тока в катушке пружина 9 поднимает подвижную часть. При этом нижний клапан 7 перекрывает доступ сжатого воздуха из канала А в цилиндр привода (канал Б), а верхний клапан 5 сообщает цилиндр привода с атмосферой через канал В. При протекании тока по катушке плунжер 3 втягивается в катушку и опускает подвижную часть. При этом перекрывается канал В, сообщающий цилиндр с атмосферой, и открывается канал для доступа сжатого воздуха в цилиндр. Кнопка 1 служит для ручного включения вентиля.

К недостаткам пневматических приводов относятся необходимость сжатого воздуха для их работы и трудности эксплуатации и ремонта, связанные с надежностью уплотняющих устройств как в цилиндрах, так и в клапанах.

Электродвигательный привод применяют при большом числе позиций, когда пневматические приводы становятся слишком сложными и не требуется очень четкая фиксация привода по позициям. На тепловозных аппаратах такие приводы не применяются.

Рис. 9.4. Схемы пневматических приводов: а — диафрагменного; б — поршневого; 1 — рабочая камера; 2 — крышка; 3 — диафрагма; 4 — корпус; 5 — шток; 6 — цилиндр; 7 — пружина; 8 — поршень; 9 — манжета

Рис. 9.5. Схемы двухпозиционных пневматических приводов: а — рычажного; б — реечного

Рис. 9.6. Включающий электропневматический вентиль

Дугогасительные устройства.

При размыкании контактов, по которым протекает ток, неизбежен момент, когда переходное сопротивление из-за уменьшения силы нажатия резко увеличивается, в результате происходит местный нагрев контактов. Если сила тока в цепи больше 0,1 А, а напряжение между разомкнутыми контактами более 10—20 В, то воздух между контактами ионизируется — возникает дуговой разряд. Температура дуги достигает 2000—3000 °С, и поэтому во избежание повреждения контактов дугу необходимо возможно быстрее погасить. С другой стороны, практически любая электрическая цепь имеет индуктивность и при разрыве тока в ней возникает э.д.с. самоиндукции, пропорциональная скорости изменения тока в цепи. Поэтому при слишком быстром гашении дуги могут возникнуть опасные перенапряжения в цепи.

Рис. 9.7. Электромагнитное дугогасящее устройство

Основное средство гашения дуги — это увеличение ее длины. При малых напряжениях и токах дуга гаснет, когда расстояние между контактами становится достаточно большим Если же разрывают цепи с большим током, то даже при небольших напряжениях для гашения дуги необходим такой раствор контактов, который конструктивно трудно осуществить. В этих случаях в тепловозных аппаратах применяют способ магнитного гашения дуги, основанный на взаимодействии тока в дуге и магнитного поля.

В цепь тока, разрываемого контактами, включают катушку 1 (рис. 9.7) с сердечником 2, к которому с двух сторон примыкают стальные полюсы (щеки) 3. Между полюсами возникает магнитное поле, направление которого выбирают так, чтобы дуга под действием поля перемещалась вправо. При этом дуга переходит с поверхности контактов на специальные рога 5 и 6. Ее длина (тонкие линии на рисунке) увеличивается до тех пор, пока дуга не погаснет. Дуга непрерывно перемещается по холодной поверхности рогов, что также способствует гашению дуги. Так как дуга возникает в точке а (см. рис. 9.1) размыкания контактов, то само место контакта (точка б) не подвергается действию дуги. Между полюсами и дугой располагаются стенки дугогасительной камеры 4 (см. рис. 9.7) из дугостойкого материала (обычно асбоцемент), которые защищают полюсы от оплавления дугой и, отводя тепло от дуги, способствуют ее гашению. Дугогасительную камеру часто разделяют перегородками для более эффективного гашения дуги.

9.3. КОММУТАЦИОННЫЕ АППАРАТЫ

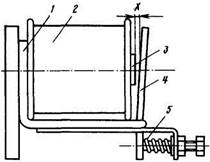

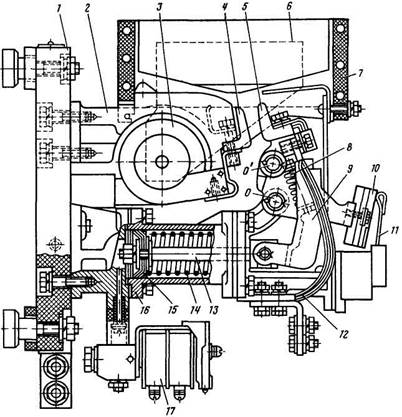

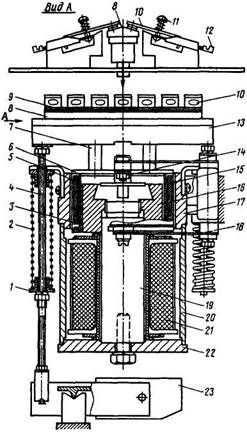

На панели 1 электропневматического контактора типа ПК-753 (рис. 9.8) на литом кронштейне 2 укреплены неподвижный контакт 4 и дугогасительная катушка 3. На этой же панели установлен цилиндр 16 электропневматического привода. Поршень 15 привода штоком 13 связан с рычагом 9, на котором шарнирно закреплен подвижный контакт 5 с притирающей пружиной 8. Ток к подвижному контакту подводится через гибкий шунт 12. На рычаге 9 установлена изоляционная колодка 10 с подвижными блок - контактами. Неподвижные блок - контакты 11 укреплены на кронштейне корпуса привода. Силовые контакты 4 и 5 закрываются дугогасительной камерой 7 с полюсами 6.

При включении катушки электропневматического вентиля 17 воздух поступает в цилиндр привода и перемещает поршень вправо. Рычаг 9 поворачивается вокруг оси 0 до момента соприкосновения контактов. Дальнейший поворот рычага 9 приводит к повороту подвижного контакта вокруг оси 0' и сжатию притирающей пружины 8. При выключении катушки вентиля 17 под действием пружины 14 подвижная часть контактора возвращается в исходное положение. Контакторы подобного типа рассчитаны на ток 1000—1200 А и напряжение 900—1000 В и применяются на тепловозах всех типов для подключения тяговых электродвигателей к тяговому генератору.

При необходимости одновременного переключения многих цепей целесообразно применять контакторы с групповым, а не с индивидуальным приводом. Такие аппараты используют для переключения обмоток возбуждения тяговых двигателей, включения шунтирующих резисторов и т. д.

Рис. 9.8. Электропневматический контактор

Рис. 9.8. Электропневматический контактор

Реверсорами называют аппараты, предназначенные для изменения направления тока в обмотках возбуждения тяговых двигателей. При этом изменяется направление вращения якорей двигателей, т. е. направление движения локомотивов. Реверсор представляет собой коммутирующий аппарат с групповым приводом.

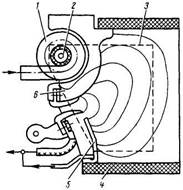

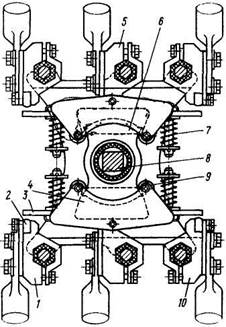

На валу 8 реверсора типа ППК-8601 (рис. 9.9), связанном с диафрагменным приводом, установлены кулачки 6. Привод выполнен двусторонним, т. е. имеет две камеры, диафрагмы которых связаны зубчатой рейкой, входящей в зацепление с шестерней вала 8. При впуске воздуха в одну из камер вал 8 поворачивается на заданный угол, кулачки 6 через ролики 9 поворачивают контактный элемент с рычагом 4, на котором закреплены подвижные контакты 3 с пружинами 7. Неподвижные контакты 2 установлены неизолированных стойках 10 и кронштейнах 5. В положении, показанном на схеме (рис. 9.10, а), ток проходит от вывода ЯЯ якоря тягового двигателя через замкнутые контакты 1, обмотку возбуждения тягового двигателя К-КК, контакты 4 к тяговому генератору Г (или к выпрямительной установке ВУ). При повороте вала реверсора замыкаются контакты 2 и 3 (рис. 9.10,6) и направление тока в обмотке К-КК изменяется на обратное. Схема включения реверсора на тепловозах показана на рис. 9.10, в. Управление реверсором осуществляется специальной рукояткой контроллера машиниста. Реверсор не имеет дугогасящих устройств, и поэтому переключение его допустимо лишь при отсутствии тока в цепи тяговых двигателей.

Рис. 9.9. Реверсор

Рис. 9.11. Электропневматический групповой контактор ПКГ - 560

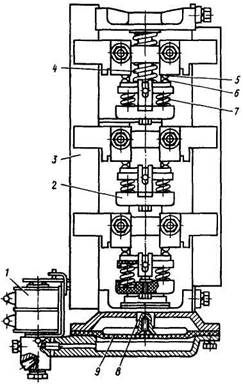

Групповой контактор типа ПКГ-560, предназначенный для подключения резисторов ослабления возбуждения тяговых двигателей, показан на рис. 9.11. При включении электропневматического вентиля 1 воздух поступает в камеру под диафрагмой 9 и шток 8 с установленными на нем контактодержателями 2 перемещается вверх. Подвижные контакты 6 с пружинами 7 замыкают неподвижные контакты 5, установленные на изоляторах на стойках 3. Контакты выполнены из металлокерамики СОК-15 (15 % серебра и 85 % окиси кадмия), имеющей низкое переходное сопротивление, что имеет большое значение, так как сопротивление резисторов ослабления возбуждения невелико и переходное сопротивление контактов может быть соизмеримо с ним. Число контактных групп определяется количеством параллельных цепей тяговых электродвигателей. При выключении вентиля 1 камера под диафрагмой сообщается с атмосферой и шток 8 под действием пружины 4 возвращается в исходное положение.

Контакторы такого типа применяются на тепловозах 2ТЭ10Л, 2ТЭ10В, 2ТЭ116, ТЭП60, ТЭП70, ТЭП75 и др.

На скобе 1 электромагнитного контактора КПВ-504 (рис. 9.12), которая одновременно служит и магнитопроводом, установлена изоляционная планка 2. На ней укреплены дугогасящая катушка 5, дугогасящая камера 3 с полюсами 4 и неподвижный контакт 6. На якоре 9 установлен подвижный контакт 7 с притирающей пружиной 10, к кронштейну которого прикреплен дугогасительный рог 8. На скобе 1 установлены блок - контакты 11. Включение контактора осуществляется катушкой 12, а выключение — пружиной 10, а также под действием веса подвижных частей.

Рис. 9.12. Электромагнитный контактор КПВ-504

Контакторы типа КПВ используются в цепях пуска дизеля и предназначены для коммутации относительно больших токов. Для коммутации вспомогательных цепей (возбуждения тягового генератора, питания электродвигателя масляного насоса и т. д.) используются контакторы типа ТКПМ (рис. 9.13). Контактор имеет катушку 12 с сердечником, укрепленную на изоляционной основе 1. При прохождении тока в катушке подвижный якорь 9 притягивается к сердечнику катушки и замыкает подвижный 7 и неподвижный 6 контакты. Притирающий ход контактов обеспечивается пружиной 11, а выключение — пружиной 10. Контактор имеет дугогасящую камеру 8 с полюсами 5 и рогами 4 и дугогасящую катушку 2 с сердечником 3. Все элементы контактора собраны на панели 13. Контакторы типа ТКПМ могут иметь одну или две пары силовых контактов.

Рис. 9.13. Электромагнитный контактор типа ТКПМ

Реле управления служат для коммутации цепей управления тепловоза. На тепловозах применяют реле типа Р45М (рис. 9.14). На панели 1 установлена катушка 3 с сердечником 4 и магнитопроводом 2, на кронштейне 6 которого закреплен якорь 5 с подвижным контактом 10. Неподвижный контакт 9 установлен на стойке 12. Пружина 11 служит для притирания контактов. Реле может иметь замыкающие (разомкнутые в выключенном положении реле) и размыкающие (замкнутые в выключенном положении реле) контакты пальцевого или мостикового типа. При включении якорь притягивается к сердечнику и контакты замыкаются (или размыкаются). Реле выключается пружиной 8, натяжение которой регулируется болтом 7. На тепловозах последних выпусков устанавливаются реле типа ТРПУ1 (рис. 9.15), имеющие меньшие габаритные размеры и большее количество контактов. Реле имеет катушку 1, якорь 2 и контакты 3.

Рис. 9.14. Реле управления типа Р45М

Рис. 9.15. Реле управления типа ТРПУ1

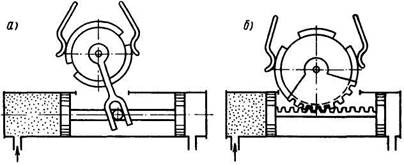

Контроллер машиниста, служащий для дистанционного управления электрической передачей, частотой вращения коленчатого вала дизеля и изменения направления движения, относится к коммутационным аппаратам с ручным приводом. Основным элементом контроллера является контактная группа, состоящая из кулачковых контакторов (рис. 9.16,а).

На изоляционных стойках 1 и 8 установлены рычаг 2 с подвижным контактом 6 и неподвижный контакт 7. На вал 10 насажен пластмассовый прессованный кулачок 9. Ролик 4 рычага 2 прижимается к образующей кулачка пружиной 3. Пружина 5 обеспечивает притирание контактов.

Число контактных групп определяется количеством цепей, которые должны коммутироваться контроллером.

Рис. 9.16. Контроллер машиниста

Рис. 9.16. Контроллер машиниста

Контроллеры имеют две рукоятки, связанные с кулачковыми валами зубчатыми передачами. Главная рукоятка имеет 15 или 16 рабочих позиций и одну (нулевую) позицию холостого хода. Фиксация позиций осуществляется с помощью храпового механизма (рис. 9.16, 6).

Кроме того, имеется съемная реверсивная рукоятка, при помощи которой устанавливают направление движения локомотива. Реверсивная рукоятка обычно имеет три положения («вперед», нулевое и «назад») и сблокирована так, чтобы ее можно было перевести из нулевого положения в рабочее только при нулевом положении главной рукоятки. Это исключает возможность реверсирования тяговых двигателей при включенной силовой цепи. Реверсивная рукоятка может быть снята также только в нулевом положении, при этом главная оказывается запертой. При наличии на локомотиве одной реверсивной рукоятки такая блокировка исключает возможность одновременного управления локомотивом с двух постов.

К коммутационным аппаратам с ручным приводом относятся рубильники, тумблеры, переключатели и др. Их конструкция достаточно проста и не нуждается в специальных пояснениях.

9.4. АППАРАТЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

Регуляторы напряжения.

На тепловозах питание цепей управления и освещения и подзаряд аккумуляторных батарей осуществляются от вспомогательных генераторов, частота вращения якоря и нагрузка которых изменяются в широких пределах. Для поддержания напряжения этих машин постоянным применяют регуляторы напряжения, принцип работы которых основан на изменении тока возбуждения генераторов.

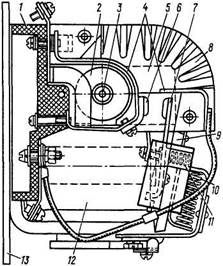

Регулятор напряжения типа ТРН-1 (рис. 9.17) имеет неподвижную катушку 21 и две подвижные: напряжения 15 и токовую 3. Подвижные катушки размещены на латунном каркасе 5, привернутом к шайбе 6 с компенсирующим винтом 14. С шайбой через стойки 7 связана текстолитовая планка 13, на которой установлена алюминиевая планка 8, имеющая наклонную верхнюю часть с подвижными контактами 9. На концах планки 13 закреплены две шпильки 4, через втулки 1 связанные с пружинами 2. Передняя шпилька 4 соединена с противовесом 23. Вся подвижная система подвешена на четырех пластинчатых пружинах 18 и двух винтовых пружинах 2. Пружины стремятся поднять подвижную систему вверх, а сила, возникающая при взаимодействии подвижной и неподвижной катушек, действует в противоположном направлении.

Рис. 9.17. Регулятор напряжения ТРН-1

Над контактной планкой 8 находятся неподвижные пальцы 10, нажатие которых регулируется пружинами 11. С контактами через выводы 12 соединены секции резистора, включенного последовательно с обмоткой возбуждения вспомогательного генератора. Магнитная система регулятора состоит из сердечника 19, связанного с наружным стаканом 20 через основание 22. К стакану крепится корпус 17. На сердечник 19 навернут полюс 16.

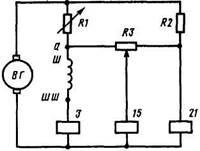

Схема включения регулятора показана на рис. 9.18. Неподвижная катушка 21 включена на напряжение вспомогательного генератора через резистор R2, а катушка напряжения 15 — через потенциометр обратной связи R3. Токовая катушка 3 включена последовательно с обмоткой возбуждения вспомогательного генератора, ее магнитный поток направлен навстречу потоку катушки напряжения.

При перемещении подвижной системы подвижные контакты, замыкая или размыкая неподвижные контакты, изменяют сопротивление резистора R1, т. е. и ток возбуждения. Если напряжение вспомогательного генератора увеличивается, то в результате увеличения силы взаимодействия неподвижной и подвижной катушек подвижная система опускается вниз, размыкая пальцы и увеличивая сопротивление в цепи обмотки возбуждения. При уменьшении напряжения происходит обратный процесс. Для увеличения чувствительности регулятора потери на трение в подвижной системе максимально уменьшены, что в сочетании с относительно большой массой подвижных частей может приводить к появлению устойчивых колебаний напряжения вспомогательного генератора. Для обеспечения устойчивой работы регулятора предусмотрена электрическая и магнитная обратная связь. Электрическая обратная связь обеспечивается за счет включения катушки 15 через потенциометр R3. Если, например, напряжение вспомогательного генератора увеличивается, то в результате взаимодействия катушек 15 и 21 увеличивается и сопротивление резистора R1, а потенциал точки а уменьшается. В результате уменьшается ток катушки 15, т. е. замедляется перемещение подвижной системы. При уменьшении напряжения генератора происходит обратный процесс.

Рис. 9.18. Схема включения регулятора напряжения ТРН-1

Магнитная обратная связь обеспечивается токовой катушкой: при увеличении тока возбуждения, когда напряжение генератора, т. е. и сила взаимодействия катушек напряжения начинает возрастать, токовая катушка размагничивает катушки напряжения, сглаживая нарастание усилия. Латунный каркас 5 (см. рис. 9.17) также служит магнитным демпфером, так как при перемещениях катушек в нем возникают вихревые токи, препятствующие этому перемещению.

К недостаткам регуляторов типа ТРН-1 и других конструкций, основанных на изменении сопротивления в цепи обмотки возбуждения, относится наличие вибрирующих контактов и подвижных частей, в результате чего эти регуляторы требуют постоянного ухода и частых ремонтов в эксплуатации.

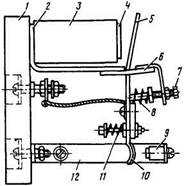

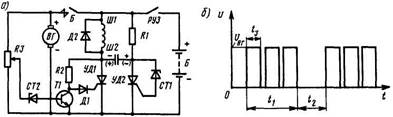

Регуляторы, выполненные на базе полупроводниковых приборов, лишены этих недостатков. Принципиальная схема тиристорного регулятора напряжения БРН-3, устанавливаемого на тепловозах типа ТЭ10, представлена на рис. 9.19, а. Последовательно с обмоткой возбуждения Ш1—Ш2 вспомогательного генератора ВГ включен силовой тиристор УД1. При замыкании блок - контакта РУЗ напряжение аккумуляторной батареи Б подается к аноду тиристора УД1 и через резистор R2, диод Д1 и управляющий электрод тиристора УД1 проходит ток — тиристор УД1 включается. При этом по обмотке возбуждения Ш1—Ш2 проходит максимальный ток, определяемый напряжением батареи Б и сопротивлением этой обмотки.

Рис. 9.19. Тиристорный регулятор напряжения БРН-3

Одновременно конденсатор С заряжается по цепи: плюс батареи Б, резистор R1, конденсатор С, тиристор УД1, минус батареи Б. Как только напряжение на конденсаторе достигает напряжения пробоя стабилитрона СТ1, через управляющий электрод вспомогательного тиристора УД2 проходит ток. Тиристор УД2 открывается, и начинается разряд конденсатора по цепи: плюс конденсатора С, тиристоры УД2 и УД1, минус конденсатора С. Ток разряда конденсатора противоположен по направлению току возбуждения вспомогательного генератора ВГ, протекающему через тиристор УД1.

При достаточной емкости конденсатора С наступит момент, когда ток, проходящий через тиристор УД1 станет равным нулю и тиристор закроется. Конденсатор С станет заряжаться обратной полярностью (на схеме показано в скобках) по цепи: плюс батареи Б, обмотка Ш1—Ш2, конденсатор С, тиристор УД2, минус батареи Б. В этот период времени ток в обмотке Ш1—Ш2 поддерживается за счет э.д.с. самоиндукции, замыкающейся через диод Д2. Когда напряжение на конденсаторе С возрастает до определенного значения, тиристор УД1 вновь откроется. Таким образом, образуется колебательный контур, в котором тиристоры УД1 и УД2 поочередно включаются и выключаются — так называемый мультивибратор. Частота переключений зависит от емкости конденсатора С, сопротивления резистора R1 и напряжения пробоя стабилитрона СТ1. Описанный процесс продолжается до тех пор, пока напряжение вспомогательного генератора не достигнет заданного значения. В этот момент стабилитрон СТ2, включенный через потенциометр R3 на напряжение вспомогательного генератора ВГ, станет пропускать ток через базу транзистора Т1 по цепи: плюс вспомогательного генератора ВГ, потенциометр R3, стабилитрон СТ2, эмиттер - базовый переход Т1, минус генератора ВГ. Сопротивление цепи коллектор — эмиттер транзистора Т1 резко снижается, и в очередной период колебаний ток проходит через резистор R2 и транзистор Т1, минуя управляющий электрод тиристора УД1. Тиристор УД1 остается в выключенном состоянии, и колебательный процесс прекращается. В результате уменьшается ток, протекающий по обмотке Ш1—Ш2, а следовательно, и напряжение вспомогательного генератора. Когда напряжение, приложенное к стабилитрону СТ2, станет меньше напряжения пробоя, ток через базу транзистора Т1 прекратится, сопротивление транзистора резко возрастет и ток снова пройдет через управляющий электрод тиристора УД1 — колебательный процесс восстановится.

Форма напряжения, прикладываемого к обмотке Ш1—Ш2, показана на рис. 9.19, 6. Очевидно, среднее значение напряжения, а значит, и тока возбуждения будет зависеть от времени включенного состояния тиристора УД1:

Uср = UВГ (qt3/(t1 + t2),

где UВГ - напряжение вспомогательного генератора (или батареи Б); t3 — время открытого состояния тиристора УД1; t1 - время работы мультивибратора; q — число колебаний за время t1; t2 — время, когда мультивибратор н

| <== предыдущая лекция | | | следующая лекция ==> |

| | | Особенности динамической системы станка |

Дата добавления: 2020-10-14; просмотров: 211;