ТЕХНОЛОГИЯ ПРЕССОВАНИЯ. Порядок разработки технологического процесса

Целью любого технологического процесса прессования является получение высококачественной продукции при минимальном количестве операций с максимальным выходом годного и высокими технико-экономическими показателями.

Для рационального построения технологического процесса прессования необходимо решить такие задачи, как выбор способа прессования, расчет параметров заготовки, включая ее форму, размеры и способ подготовки к прессованию, обоснование способа и температурного интервала нагрева заготовок, расчет скорости прессования и истечения, а также усилия прессования; выбор вспомогательного оборудования для термической обработки, правки, консервации, а также назначение операции контроля качества пресс-изделий.

Разработка технологии любого вида обработки металлов давлением начинается с анализа поставленной задачи. В технологии прессования в первую очередь анализируют чертеж поперечного сечения заданного пресс-изделия и выбирают вид прессования и соответствующий ему тип оборудования. После этого определяют тип и размеры заготовки. На этом этапе в качестве исходных данных учитывают марку сплава, сдаточную длину профиля, согласовывая все расчеты с такими нормативными документами, как технические условия на прессованные профили, составленные на основании действующих государственных и отраслевых стандартов, а также специальных стандартов, согласованных между поставщиком и потребителем.

В технических условиях отражаются требования к следующим показателям и параметрам пресс-изделий: геометрии и качеству поверхности профиля, структуре и механическим свойствам, методам испытания продукции, а также способам ее консервации, упаковки и маркировки.

Для выбора способа прессования и определения разновидности процесса необходимо провести анализ исходных данных и требований к продукции с учетом объема производства и состояния поставки продукции заказчику. При анализе следует также оценить технические возможности имеющегося прессового оборудования, а также пластичность прессуемого металла в состоянии прессования.

В практике прессового производства наиболее часто используют прямое и обратное прессование. Основные различия прямого и обратного прессования рассматривались выше.

Для профилей большой сдаточной длины и с минимальной величиной структурной неоднородности целесообразно применение обратного способа прессования. При этом необходимо учитывать (согласно каталогу на оборудование) наличие соответствующих прессов для реализации данного способа прессования. Каждый такой пресс, в зависимости от его номинального усилия, характеризуется отношением диаметра рабочей втулки контейнера и проходного отверстия во втулке контейнера и максимальной длиной втулки контейнера. При этом принимают во внимание, что изделия, отпрессованные обратным способом, отличаются худшей проработкой осевой зоны, чем при прямом способе.

Во всех остальных случаях целесообразнее применение прямого способа, особенно для изделий большего поперечного сечения, вплоть до размеров, приближающихся к размерам поперечного сечения втулки контейнера.

Определение размеров заготовки

Заготовка для прессования может быть литой или деформированной, и ее параметры определяют из суммы масс пресс-изделия и отходов на прессовом переделе. Диаметр заготовки вычисляют, исходя из площади поперечного сечения пресс-изделия, допустимой для прессуемого сплава вытяжки применительно к виду заготовки (слиток или деформированный полуфабрикат) и усилия пресса. Для пресс-изделий, которые не подвергаются дальнейшей деформации, минимальная вытяжка должна быть не менее 10; для изделий, подвергающихся обработке давлением, эта величина может быть уменьшена примерно до 5. Максимальная вытяжка определяется усилием пресса, стойкостью прессового инструмента и пластичностью прессуемого металла. Чем выше пластичность, тем больше максимально допустимая вытяжка. Значения коэффициентов вытяжки, применяемые на практике при прессовании наиболее распространенных цветных металлов и сплавов, приведены в справочной литературе.

После выбора рекомендуемого значения коэффициента вытяжки определяется площадь сечения втулки контейнера Fк:

. (14.1)

. (14.1)

где Fпф – площадь поперечного сечения прессованного профиля; lср – средний коэффициент вытяжки.

Затем определяется расчетный диаметр втулки контейнера:

. (14.2)

. (14.2)

Далее принимается ближайший стандартный диаметр контейнера.

После этого пересчитывается действительный коэффициент вытяжки:

. (14.3)

. (14.3)

После выбора диаметра контейнера рассчитывается диаметр заготовки и ее длина. Диаметр заготовки выбирается с учетом возможности свободной задачи нагретой заготовки в контейнер.

Поперечное сечение заготовки обычно бывает круглым. Чем больше диаметр и длина заготовки для прессования изделий определенного типоразмера, тем больше возможная длина пресс-изделия, что способствует повышению выхода годного. Известно, что на выход годного влияет величина концевых обрезей и доля металла, уходящего в пресс-остаток. Необходимо учитывать, что с увеличением диаметра заготовки и уменьшением ее длины количество отходов в пресс-остаток повышается, что вызывает снижение выхода годного. И, наоборот, при увеличении длины заготовки и уменьшении ее диаметра доля металла, уходящего в пресс-остаток, снижается.

При определенном объеме заготовки соотношение между ее диаметром и длиной должно обеспечивать минимум усилия прессования. Заготовки для прессования прутков и труб имеют обычно отношение длины к диаметру 2 – 3,5 и 1 – 2,0, соответственно. Это объясняется тем, что применение длинных заготовок при прессовании труб приводит к значительному увеличению их разностенности. Диаметр холодной заготовки обычно принимают на 5 – 10 мм меньше диаметра контейнера для того, чтобы после нагрева и расширения заготовка свободно входила в контейнер.

Выбор оптимального диаметра контейнера для каждого случая прессования практически невозможен – для каждой небольшой группы профилей пришлось бы иметь специальный контейнер, пресс-штемпель и другой инструмент. Так как профильное производство мелкосерийно, это привело бы к непомерному увеличению парка прессового инструмента, значительным затратам времени на перестройку пресса при переводе прессования с одного профиля на другой и как следствие к повышению себестоимости продукции. Поэтому для каждого пресса обычно стандартизуют несколько диаметров контейнеров и соответствующих им диаметров заготовок. Наиболее часто применяемые контейнеры для прессов различного усилия приведены в справочной литературе.

Так, например, при однониточном прессовании профилей сплошного сечения контейнер выбирают такого диаметра, чтобы при размещении контура очка матрицы в нем оставались требуемые зазоры между крайними точками контура и поверхностью контейнера. Это необходимо во избежание отслоений на поверхности профиля. При многоканальном прессовании тонкостенных профилей сплошного сечения диаметр контейнера выбирают исходя из условия размещения каналов матрицы, обеспечивающего прочность матрицы и указанную величину зазоров между крайними точками контуров профилей и поверхностью контейнера.

При одноканальном прессовании полых профилей через комбинированную матрицу диаметр контейнера выбирают исходя из условия обеспечения прочности толщины стенок матрицы и ширины рассекателя.

Отходы при прессовании принято делить на два вида: возвратные и безвозвратные.

К безвозвратным отходам относятся потери металла, связанные с его окислением в нагревательных печах перед прессованием. Потери металла на угар в нагревательных печах зависят от материала заготовки, типа печи, вида топлива, времени нагрева. В методических печах, обогреваемых газом, угар больше, чем в индукционных печах.

Основной объем отходов на прессовом переделе составляют возвратные отходы: пресс-остаток, пробка при прессовании труб из сплошного слитка с прошивкой на прессе, обрезь переднего и заднего концов пресс-изделий, пресс-рубашка – в случае прессования с рубашкой и т.д.

Величина пресс-остатка при прессовании регламентируется, во-первых, для исключения образования пресс-утяжины (процесс выдавливания должен быть прекращен до момента ее образования), а во-вторых, для устранения перехода дефектов слитка в пресс-изделие при истечении металла из «мертвых зон», которое начинается при достижении пресс-остатком определенной величины. Размеры пресс-остатка устанавливаются в большинстве случаев опытным путем. Длина пресс-остатка определяется в основном диаметром контейнера и практически не зависит от длины слитка.

Для прямого процесса прессования зависимость длины пресс-остатка lп.о. от диаметра контейнера Dк выражается эмпирическим соотношением:

lп.о = (0,22 – 0,25) Dк, (14.4)

а для обратного прессования:

lп.о = (0,12 – 0,20) Dк (14.5)

Диаметр заготовки Dз с учетом необходимого зазора для свободного помещения в контейнер рассчитывают по формуле

Dз = kp × Dк (14.6)

где  – коэффициент распрессовки, принимающий значения в интервале 0,965 – 0,975.

– коэффициент распрессовки, принимающий значения в интервале 0,965 – 0,975.

Однако на практике, особенно для контейнеров средних и крупных размеров, диаметр заготовки часто принимают несколько меньшим, чем рассчитанный по формуле (3.19). Это обусловлено стремлением к повышению припусков на механическую обработку заготовки по наружной поверхности.

Длину заготовки при прессовании пресс-изделий в общем случае определяют по формуле:

(14.7)

(14.7)

где lпф – длина готового профиля; lпр – припуск на длину; n – кратность профилей в прессовке; lк.о – длина концевой обрези; m – число каналов в матрице; lп.о – длина пресс-остатка; Fз, Fпф – площади сечения, соответственно, заготовки и готового профиля с учетом плюсовых допусков;  – коэффициент распрессовки.

– коэффициент распрессовки.

Для прямого прессования изделий из труднодеформируемых сплавов применяют заготовки с предельным отношением длины к диаметру Lз / Dз = 2,5 – 3,5, что объясняется потерями усилия пресса на преодоление трения в контейнере. При обратном прессовании это отношение ограничивается только пределом прочности удлиненного полого матрицедержателя (шплинтона) на продольную устойчивость и на смятие. С учетом осевых напряжений продольного сжатия, возможного напряжения изгиба и перепада температур по длине шплинтона максимальное отношение Lз / Dз принимают равным 6 – 7.

Таким образом, переход от прямого прессования к обратному позволяет существенно увеличить объем заготовки, экструдируемой за один рабочий ход пресса.

Подготовка заготовок для прессования

В качестве заготовки для прессования в большинстве случаев используется слитки. Например, для получения слитков из алюминиевых сплавов в настоящее время широкое распространение получил метод полунепрерывного литья в электромагнитный кристаллизатор. Полученные таким способом слитки отличаются лучшим качеством структуры и поверхности. Их широко используют для прессования даже без предварительной обточки.

Слитки для изделий повышенного качества после отливки подвергаются гомогенизационному отжигу, после которого структура заготовок становится однородной, пластичность повышается, что позволяет значительно интенсифицировать последующий процесс прессования и уменьшить технологические отходы.

Повышение требований потребителей к качеству прессованных изделий обусловили повышенные требования к качеству слитков, так как многие дефекты слитков переходят в изделия. Слитки для изделий ответственного назначения перед прессованием подвергают холодной обточке, отслаиванию или горячему скальпированию. Можно также совместить процесс прессования и очистки поверхности путем прессования с пресс-рубашкой.

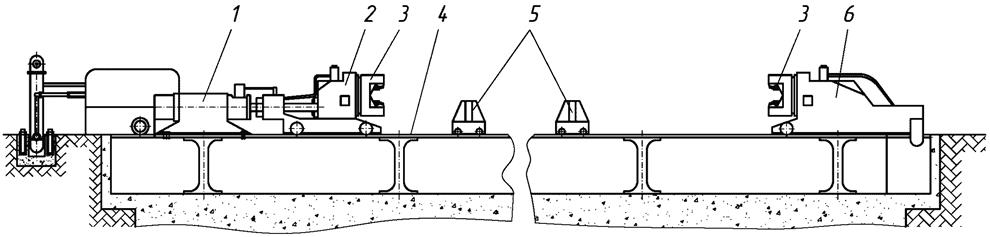

Обточкой и отслаиванием слитков удается устранить поверхностные дефекты литейного происхождения. Однако происходящий затем нагрев слитков приводит к образованию слоя окалины, снижающим качество пресс-изделий. В связи с этим одним из эффективных является метод горячего скальпирования заготовок, заключающийся в том, что слиток после нагрева проталкивается через специальную скальпирующую матрицу, диаметр которой меньше диаметра слитка на величину скальпируемого поверхностного слоя (рис. 14.1). Скальпирование осуществляют либо на отдельных установках, расположенных между прессом и нагревательным устройством, либо непосредственно на входе в контейнер пресса.

Рис. 14.1. Схема скальпирования слитков: 1 – пресс-штемпель; 2 – призма подающего устройства; 3 – слиток; 4 – обжимная направляющая втулка; 5 – скальпируемый слой; 6 – скальпирующая матрица; 7 – узел крепления скальпирующей матрицы; 8 – выходная направляющая; 9 – отводящий рольганг

В тех случаях, когда скальпирующее устройство располагается на входе в контейнер, операция скальпирования осуществляется в процессе загрузки слитка в контейнер. Слиток через скальпирующую матрицу проталкивается пресс-штемпелем пресса, а устройство снабжено приводом для перемещения в направлении, перпендикулярном оси прессования.

Толщина срезаемого слоя определяется качеством поверхностных слоев слитка, непосредственно связанным с методом их отливки. Слитки после скальпирования имеют чистую, гладкую поверхность 6 – 7-го класса шероховатости.

При резке заготовки на мерные длины, отклонение плоскости реза от перпендикуляра к оси заготовки не должно превышать 1,0 – 1,5 мм в зависимости от диаметра заготовки. Отсутствие перпендикулярности затрудняет заталкивание заготовки в индуктор, способствует неравномерному распределению смазки и деформации металла в прошивном прессе, что отражается на точности прессованных труб.

В случаях, касающихся подготовки заготовок для прессования труб, предварительно осуществляют их сверление. В таких случаях важно выполнить требования к эксцентриситету отверстия.

Другой вид отходов при прессовании труб, прутков и профилей – обрезь переднего и заднего концов пресс-изделия. Обычно свойства переднего конца отличаются от свойств основной массы пресс-изделия из-за различия условий деформации в начальный момент выдавливания, поэтому эту часть пресс-изделия обрезают. Длина обрези переднего конца для различных размеров изделий может колебаться в широких пределах – от 50 до 200 мм. В силу особенностей отделения пресс-изделия от пресс-остатка на прессах обычно геометрия заднего конца бывает нарушена. Кроме того, на заднем конце может быть обнаружена пресс-утяжина. Поэтому технология предусматривает обрезку и заднего конца. Длина обрези может колебаться в очень широких пределах (от 50 до 1000 мм) и зависит не только от прессуемого материала, но и от правильности выбора таких технологических параметров, как величина пресс-остатка, технологическая смазка и др.

При прессовании труб с прошивкой на прессе неизбежно образование и отделение передней пробки. На основе производственного опыта разработаны рекомендации и методики расчета величины пробки при различных условиях прошивки.

Общее количество отходов может быть различным. Поэтому для оценки эффективности той или иной технологической схемы прессования используют коэффициент выход годного, показывающий, сколько готовой продукции можно выпустить из одной заготовки или из 1 т заготовок.

Коэффициент выхода годного Квг равен процентному отношению массы пресс-изделий после обрези Мизд к массе использованных для прессования заготовок Мз

Для определения количества заготовок, необходимого для выпуска одной тонны пресс-изделий, введено понятие заправочный коэффициент Кз. Это величина, обратная коэффициенту выхода годного:  , и изменяется при прессовании в достаточно широких пределах в зависимости от размеров заготовки и пресс-изделия.

, и изменяется при прессовании в достаточно широких пределах в зависимости от размеров заготовки и пресс-изделия.

Температурный интервал прессования и выбор способа нагрева заготовок

Температура металла при прессовании должна выбираться с учетом того, чтобы в очаге деформации металл находился в состоянии максимальной пластичности. Цветные металлы и сплавы прессуют в очень широком диапазоне температур. Алюминий и его сплавы прессуют при температурах 200 – 500 °С, медь и ее сплавы при 600 – 950 °С, а титановые и никелевые сплавы при 900 – 1200 °С, стали – при 1100 – 1280 °С.

При выборе температурного режима стремятся к тому, чтобы:

- максимально снизить сопротивление деформации и тем самым уменьшить энергосиловые затраты и нагрузки на инструмент;

- обеспечить максимальные скорости истечения;

- поддерживать температуру не выше критической для данного металла или сплава, превышение которой вызывает потерю пластичности и, как следствие, разрушение пресс-изделий;

- соблюдать температурные условия работы инструмента;

- обеспечить заданные свойства пресс-изделий.

Таким образом, температура нагрева заготовок устанавливается на основе свойств прессуемого металла, размеров заготовки и пресс-изделия и мощности прессовой установки.

Следует отметить, что при прессовании алюминиевых сплавов температуру нагрева заготовки устанавливают с учетом температуры подогрева контейнера. Обычно эти величины взаимосвязаны.

При нагреве заготовок надо следить за тем, чтобы температура не превышала установленного интервала. Заготовки, которые нагрели до температуры, которая превышает предельно допустимую температуру, являются окончательным браком и отправляются на переплавку.

Выбор температурно-скоростного режима прессования

В процессе прессования вследствие деформации металла заготовки в ней выделяется большое количество тепла, повышающее температуру металла в очаге деформации по сравнению с температурой нагрева заготовки перед прессованием. Чем больше скорость прессования, тем выше температура, поэтому даже при нагреве заготовок в допустимом температурном интервале можно не получить качественных изделий из-за нарушения скоростного режима прессования.

Температура металла при прессовании и скорость истечения являются главными технологическими параметрами процесса. Обычно оба эти параметра объединяются в одно понятие температурно-скоростной режим, который определяет структуру, свойства и качество пресс-изделий.

Строгое соблюдение температурно-скоростного режима является основой для получения изделий высокого качества. Особенно важно это для прессования алюминиевых сплавов, которые прессуются со скоростями, значительно меньшими, чем медные сплавы.

Ввиду того что тепловой эффект тем выше, чем больше скорость прессования, для предупреждения трещинообразования приходится снижать скорость истечения сплавов с ограниченной пластичностью.

Оптимальные температурно-скоростные режимы определяются опытным путем. Производственный опыт показывает, что прессование основной массы сплавов на основе меди, никеля и титана это быстротечный процесс; собственно выдавливание длится 5 – 20 с. При этом допускается достаточно широкое изменение скорости.

Прессование же основной массы алюминиевых сплавов – процесс длительный. Время выдавливания достигает 1 – 4 мин и скоростной интервал прессования, как правило, ограничен.

Следует также учесть, что при прессовании с большими степенями деформации в результате тепловыделения может иметь место перегрев и пережог металла, причем, чем больше скорость прессования, тем выше тепловыделение и больше вероятность нарушения сплошности пресс-изделия. Помимо этого температурно-скоростной режим процесса определяет структуру, уровень и равномерность распределения механических свойств пресс-изделий.

Термическая обработка

Основными видами термообработки пресс-изделий являются: отжиг, закалка, старение. Пресс-изделия могут обрабатывать партиями на агрегатах периодического действия, а также последовательно или поштучно обработку в поточных агрегатах.

Примером агрегата периодического действия является вертикальная воздушно-циркуляционная электропечь, представляющая собой вертикальную шахтную печь сопротивления, установленную над закалочным баком с водой (рис. 14.2). Загрузку и выгрузку изделий в печь производят снизу через закалочный бак и окно загрузки путем подъема специальной лебедкой до установленной высоты. После нагрева и выдержки пресс-изделия опускают в закалочный бак, откуда их после быстрого охлаждения поднимают тельфером и укладывают на передаточную тележку.

Рис. 14.2. Схема закалочной вертикальной воздушно-циркуляционной электропечи: 1 – рабочая камера; 2 – камера нагрева; 3 – корпус; 4 – пресс-изделия; 5 – вентилятор; 6 – крышка; 7 – закалочный бак; 8 – лебедка

Алюминиевые сплавы после закалки подвергают как естественному, так и искусственному старению. Для искусственного старения применяют электрические печи камерного типа с торцовой загрузкой (рис. 14.3) Пресс-изделия в такие печи загружаются в кассетах на тележках. Пока происходит старение партии пресс-изделий, на другую тележку загружают очередную партию. Оснащение таких печей мощной воздушной циркуляцией обеспечивает минимальный температурный перепад по длине и высоте садки пресс-изделий.

Рис. 14.3. Печь для искусственного старения с торцовой загрузкой: 1 – механизм продольного перемещения тележек; 2 – дверка; 3 – тележка; 4 – электронагреватели; 5 – вентилятор; 6 – каркас печи

Некоторые термоупрочняемые алюминиевые сплавы типа АД31 можно закаливать во время прессования (рис. 14.4). На таких установках закалка происходит непосредственно во время прессования на столе пресса под действием воздушного или водовоздушного потока в зависимости от толщины стенок профиля.

Рис. 14.4. Схема закалочного устройства за прессом: 1 – матрица; 2 – проводка; 3 – пресс-изделие; 4 – приемный стол; 5 – водяной коллектор; 6 – зонт; 7 – вентилятор; 8 – передняя поперечина

Правка и калибровка пресс-изделий

После прессования и термообработки пресс-изделия могут иметь искажения по длине и по сечению. Основными дефектами продольной кривизны являются: кривизна, саблевидность и скрутка. К дефектам поперечной геометрии относятся: искривление полок, непараллельность отдельных элементов, искажение углов поперечного сечения и овальность труб и т.п.

Для устранения искажения формы пресс-изделий применяют правильно-растяжные машины (рис. 14.5), косовалковые трубоправильные машины (рис. 14.6) роликовые правильные машины (рис. 14.7).

Одним из основных способов устранения искажения продольной геометрии пресс-изделий является правка растяжением на правильно-растяжных машинах (рис. 14.5). Этот вид правки позволяет снижать остаточные напряжения и повышать прочностные характеристики пресс-изделий.

Выбор правильно-растяжных машин осуществляется на основании расчета усилия машины, зависящего от площади поперечного сечения пресс-изделия – предел текучести материала пресс-изделия при заданной величине относительного удлинения и температуре правки, а также от неравномерности механических свойств материала пресс-изделия.

Для получения необходимой продольной геометрии пресс-изделий и снятия остаточных напряжений достаточна степень деформации для профилей 1 – 4 % и труб 1,5 – 2 % (во избежание овальности степень деформации допускается меньшей).

Имеются правильно-растяжные машины номинальным усилием до 60 МН. Выбор правильно-растяжных машин осуществляется также с учетом размеров поперечного сечения профиля, которые могут превышать размеры губок или открытого пространства зажимных головок растяжных машин. Имеются правильно-растяжные машины с поворотными и неповоротными зажимными головками, они также могут быть как с нагревом пресс-изделий в зоне правки, так и без нагрева. Наличие поворотных зажимных головок позволяет устранять местную скрутку профилей. Большую скрутку можно устранить на раскруточных машинах.

При растяжении профилей их концы зажимаются специализированными или унифицированными губками, рассчитанными для отдельного профиля или для группы типовых профилей. Зажим необходимо осуществлять в наиболее толстом элементе сечения профиля.

Рис. 14.5. Правильно-растяжная машина: 1 – гидропривод; 2 – подвижная головка; 3 – зажимные губки; 4 – станина; 5 – подставка под профиль; 6 – неподвижная головка

| |

| а | |

|

|

| б |

Рис. 14.6. Косовалковая правильная машина: а – общий вид; б – схема расположения валков; 1 – валки; 2 профиль; 3 – привод; 4 – рабочая линия; 5 – шестеренная клеть; 6 – кожух

Рис. 14.7. Роликовая правильная машина: 1 – приемный стол; 2, 3 – правильные клети; 4 – стол резки; 5 – пульт управления

Правку растяжением пустотелых профилей с внутренней полостью осуществляют с применением специальных профилированных разъемных клиновых вкладышей. При правке растяжением имеет место изменение показателей механических свойств. Так, например, при правке сплава Д16 в естественно состаренном состоянии со степенью деформации 4 % предел прочности увеличивается на 80 – 90 МПа, а относительное удлинение уменьшается на 7 – 8 %.

Правку продольной кривизны, скрутки и искажений формы поперечного сечения пресс-изделий производят на роликово-правильных машинах многократным упругопластическим знакопеременным изгибом за счет прохода профиля между двумя рядами роликов. Правку продольной геометрии профилей осуществляют на машинах с шахматным расположением роликов, а правку поперечной геометрии на машинах с соосным расположением верхних и нижних роликов. Такая правка проводится при высокой скорости с меньшими технологическими усилиями, а также с отсутствием концевых отходов профилей мерной длины.

Качество правки зависит главным образом от числа знакопеременных изгибов (числа роликов), шага роликов и их настройки. Число роликов машины зависит от исходной кривизны, от отношения величины сопротивления пластическому изгибу поперечного сечения профиля к упругому. При выборе шага роликов необходимо учитывать высоту выправляемого профиля и диапазон регулировки вертикального перекрытия роликов.

Отделка поверхности пресс-изделий

Для придания пресс-изделиям товарного вида проводится отделка их поверхности, в результате чего удаляются смазочные материалы и окалина, различные поверхностные дефекты.

Особое место в отделочных операциях отводится травлению. Технологический процесс травления включает следующие операции: обезжиривание; щелочное, кислотное или щелочно-кислотное травление (зависит от материала пресс-изделия); промывку в теплой и холодной воде; сушку. В зависимости от масштабов производства применяют травление партиями и поштучное. При травлении партиями ванны с раствором располагаются в травильном отделении цеха и обслуживаются мостовым краном. Поштучному травлению подвергают на автоматических линиях, которые состоят из ряда ванн, соединенных общим конвейером. Травление на автоматических линиях применяют при большом объеме производства, например профилей из алюминиевых сплавов, в сочетании с процессом анодирования и покраски.

Технологический процесс анодирования пресс-изделий состоит из операций обезжиривания, травления, промывки, осветления, собственно анодирования, сушки и нанесения анодной пленки.

Резка пресс-изделий

Резка пресс-изделий на мерные длины и вырезка образцов для механических испытаний производятся различными способами, при этом ставится задача достижения наибольшей производительности и точности при минимальном отходе металла и отсутствии искажений геометрической формы в месте разделки. Наиболее распространена резка на дисковых пилах отрезными фрезами с диаметром. Точность операции зависит от наличия прижимных устройств.

В единичном и мелкосерийном производстве применяют резку ленточными пилами с зубьями, для высокопрочных материалов – резку на абразивно-отрезных станках с вращающимися абразивными кругами.

Для раскроя применяется и анодно-механическая резка. Резка на абразивно-отрезных станках происходит в результате анодного растворения зоны резки в электролите.

Консервация и упаковка

Большинство пресс-изделий после разделки и приемки службой ОТК консервируется и упаковывается в ящики. Смазочные материалы наносятся на пресс-изделия в специальных машинах консервации дисперсного типа. Смазанную пачку пресс-изделий укладывают в плотный конверт из промасленной бумаги, что устраняет непосредственный контакт металла с деревом и проникновение влаги к металлу. Вид смазочного материала выбирают с учетом марки металлов и сплавов.

Дата добавления: 2019-02-08; просмотров: 3317;