Маркировка сталей и сплавов в России

Для обозначения марок стали и сплавов разработана система, принятая в стандартах. Обозначения состоят из небольшого числа цифр и букв, указывающих на примерный состав стали. Каждый легирующий элемент обозначается буквой: А - азот (буква А в конце марочного обозначения высококачественной стали указывает, что в стали ограничено содержание серы и фосфора (S и P<0,03% ), а также соблюдены все условия металлургического производства; буква А в начале марки означает - сталь автоматная); Б - ниобий; В - вольфрам; Г - марганец; Д - медь; К - кобальт; М - молибден; Н - никель; П - фосфор; Р - бор; С - кремний; Т - титан; Ф - ванадий; Х - хром; Ц - цирконий; Ч - редкоземельные металлы; Ю - алюминий.

Первые цифры в обозначении показывают среднее содержание углерода в сотых долях процента (у высокоуглеродистых инструментальных сталей в десятых долях процента). Цифры, следующие после буквы, указывают на примерное содержание данного легирующего элемента (при содержании элемента менее 1 % цифра отсутствует; при содержании около 1 % - цифра 1 и около 2 % - цифра 2 и т.д.).

Так, марка стали 15ГС содержит С 0,12-0,18 %; Mn 0,9-1,3 %; Si 0,7-1,0 %.

Марка стали 03Х18Н11 содержит не более С 0,03 %; Cr 17-19 %; Ni 10,5-12,5%.

Марка стали 9Х1 содержит не более С 0,80-0,95 %; Cr 1,4-1,7 %.

Некоторые марки в начале обозначения имеют три нуля и минимальное содержание углерода не более 0,030%. Например марка 000Х18Н12.

Один или два нуля в марке перед буквенным обозначением означает, что для данного химического состава легирующих элементов содержится минимальное количество углерода. Например марка 00Х18Н10Т (03Х18Н10Т) содержит С - 0,030%; 0Х18Н10Т (08Х18Н10Т) - С 0,08%.

Особо высококачественная сталь обозначается буквами Ш, ВД, ВИ, ПД и т.д. в конце наименования марки, где ВД обозначает, что сталь или сплав получен вакуумно-дуговым переплавом, Ш - электрошлаковым переплавом, ВИ - методом вакуумно-индукционной выплавки, ПД - плазменно-дуговым и т.д.

Наименование многих марок сплавов состоит только из буквенных обозначений элементов, расположенных, как правило, в порядке убывания количества их содержания в сплаве. Исключение составляет никель, после обозначения, которого указываются цифры его среднего содержания в процентах и некоторых других элементов.

| Марка | C | Si | Mn | S | P | W | Cr | Ni | Mo | Другие |

| ХН40МГ3Б | н.б. 0,020 | н.б. 0,20 | 2,50-4,0 | н.б. 0,010 | н.б. 0,015 | 17,0-19,0 | 39,0-42,0 | 4,50-5,50 | Nb 0,35-0,75. N≤0,040. Ce≤расч. 0,10. Feост. ТУ 14-1-2391-78. ЭП735 |

Сплавы (некоторые сплавы) маркируются цифрами в начале обозначения значением не менее 27, указывающее на количество основного или основного легирующего элемента, обозначенного следующей буквой, кроме хрома. (Цифры в начале обозначения перед буквой Х «хром» означают количество углерода). Далее идет буквенное обозначение.

| Марка | C | Si | Mn | S | P | W | Cr | Ni | Mo | V | Другие |

| 35КХ6Ф | н.б. 0,08 | н.б. 0,3 | н.б. 0,4 | н.б. 0,02 | н.б. 0,02 | - | 7,5-8,5 | - | - | 5,5-6,5 | Со 34,3-35,8. Feост. СПЛАВЫ ПРЕЦИЗИОННЫЕ МАГНИТНО- ТВЕРДЫЕ ГОСТ 10994-74. |

| 35НКТ | н.б. 0,05 | н.б. 0,50 | н.б. 0,4 | - | - | - | - | 34,0-35,0 | - | Ti 2,3-2,8. Co 5,0-6,0. Cu0,2-0,4. Fe-ост. СПЛ. ПРЕЦИЗИОННЫЕ С ЗАДАННЫМ ТЕМП. КОЭФФ. ЛИНЕЙНОГО РАСШ. ГОСТ 10994-74. | |

| 40ХНВА | 0,37-0,44 | 0,17-0,37 | 0,5-0,8 | - | - | 0,8-1,2 | 0,6-0,9 | 1,25-1,65 | - | СТ.ХРОМО-НИК.ВОЛЬФР. И ХРОМОНИК. МОЛИБД. ГОСТ 4543-61 |

Однако в ряде случаев для сокращения числа знаков в обозначении несколько отступают от точного соблюдения системы ГОСТов (особенно это относится к сложнолегированным сталям). Нестандартные стали обозначают самым различным образом. Так, опытные марки, выплавленные на заводе "Электросталь", обозначаются буквой И (исследовательские) и П (пробные) и порядковым номером, например, ЭИ179, ЭИ276, ЭП398 и т.д. Опытные марки, выплавленные на металлургическом заводе "Днепроспецсталь", обозначают ДИ 80, где Д - завод-изготовитель, И - исследовательская, 80 - порядковый номер, присвоенный марке стали.

В инструментальных сталях, имеющих углерода более 1 %, цифры, обозначающие его содержание, полностью опускают. Так, инструментальная сталь Х6ВФ содержит С 1,05-1,15 %; Cr 5,5-7,0 %, W 1,1-1,5 %; V 0,4-0,7%.

При маркировке электротехнических сталей (типа 1211, 1313, 2211 и т.д.) в обозначении марки цифры означают: первая - класс по структурному состоянию и виду прокатки; вторая - содержание кремния; третья - группу по основной нормируемой характеристике. Вместе первые три цифры в обозначении марки означают тип стали; четвертая - порядковый номер типа стали.

Для изготовления строительных стальных конструкций со сварными и другими соединениями применяются марки стали типа С235, С245, С255, С345, С590К и т.д. Буква С означает сталь строительная, цифры условно обозначают предел текучести проката, буква К - вариант химического состава. По требованию потребителя массовая доля меди в стали С345, С375, С390, С440 должна быть 0,15 - 0,30 %, при этом к обозначению стали добавляется буква Д, например, С345Д.

Для изготовления рельсов широкой колеи типов Р75 (цифра указывает на вес одного метра - 75кг.), Р65 и Р50 применяются стали марок М76 и М74, где буква М указывает способ выплавки (мартеновский), цифры - среднее содержание углерода в сотых долях процента. Рельсы узкой колеи типа Р33 изготавливаются из спокойной углеродистой стали. В зависимости от содержания углерода они подразделяются на нормальные (категория Н), твердые (категория Т) и повышенной твердости (категория ПТ).

Прокат из стали повышенной прочности изготовляют классов прочности: 265, 295, 315, 325, 345, 355, 375, 390 и 440, где цифры обозначают предел текучести.

Для изготовления конструкций, работающих при низких температурах, применяется сталь марок ОН9, ОН9-Ш, ОН6Б, ОН3, ОН6 и т.д. Содержание углерода в них не более 0,1 %, цифра после буквы Н указывает содержание никеля в целых единицах (например, ОН9 содержит около 9 % никеля).

Углеродистые литейные стали маркируются числом, обозначающим среднее содержание углерода (в сотых долях процента), и буквой Л.

Одна марка может иметь не сильно отличный химический состав в зависимости от способа получения.

К марке стали с гарантией свариваемости добавляются буквы св в конце марки. (Например Ст3сп3 св). Сварочная проволока обозначается буквами Св- в начале марки.

| УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ЭЛЕМЕНТОВ В ЧЕРНЫХ МЕТАЛЛАХ И СПЛАВАХ | ||||||||

| Элемент | Символ | Обозначение | Элемент | Символ | Обозначение | |||

| Азот | N | А | Марганец | Mn | Г | |||

| Алюминий | Al | Ю | Медь | Cu | Д | |||

| Бериллий | Be | Л | Молибден | Mo | М | |||

| Бор | B | Р | Никель | Ni | Н | |||

| Ванадий | V | Ф | Ниобий | Nb | Б | |||

| Висмут | Bi | Ви | Селен | Se | Е | |||

| Вольфрам | W | В | Титан | Ti | Т | |||

| Галий | Ga | Ги | Углерод | C | У | |||

| Кадмий | Cd | Кд | Фосфор | P | П | |||

| Кобальт | Co | К | Хром | Cr | Х | |||

| Кремний | Si | С | Цирконий | Zr | Ц | |||

| Магний | Mg | Ш | РЗМ | Ч | ||||

| Стали и сплавы полученные специальными методами, дополнительно обозначают через тире в конце марки: | ||||||||

| -ВД | ВАКУУМНО-ДУГОВОЙ ПЕРЕПЛАВ | |||||||

| -ВИ | ВАКУУМНО-ИНДУКЦИОННАЯ ВЫПЛАВКА | |||||||

| -ВО | ВАКУУМНО-КИСЛОРОДНОЕ РАФИНИРОВАНИЕ | |||||||

| -ВП | ВАКУУМНО-ПЛАЗМЕННЫЙ ПЕРЕПЛАВ | |||||||

| -ГР | ГАЗОКИСЛОРОДНОЕ РАФИНИРОВАНИЕ | |||||||

| -ИД | ВАКУУМНО-ИНДУКЦИОННАЯ ВЫПЛАВКА С ПОСЛЕДУЮЩИМ ВАКУУМНО-ДУГОВЫМ ПЕРЕПЛАВОМ | |||||||

| -ИЛ | ВАКУУМНО-ИНДУКЦИОННАЯ ВЫПЛАВКА С ПОСЛЕДУЮЩИМ ЭЛЕКТРОННО-ЛУЧЕВЫМ ПЕРЕПЛАВОМ | |||||||

| -ИП | ВАКУУМНО-ИНДУКЦИОННАЯ ВЫПЛАВКА С ПОСЛЕДУЮЩИМ ПЛАЗМЕННО-ДУГОВЫМ ПЕРЕПЛАВОМ | |||||||

| -ИШ | ВАКУУМНО-ИНДУКЦИОННАЯ ВЫПЛАВКА С ПОСЛЕДУЮЩИМ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | |||||||

| -МП | ПОЛУЧЕНА МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | |||||||

| -ОДП | ОБЫЧНАЯ ДУГОВАЯ ПЛАВКА | |||||||

| -П | ПЛАЗМЕННО-ДУГОВОЙ ПЕРЕПЛАВ | |||||||

| -ПД | ПЛАЗМЕННАЯ ВЫПЛАВКА С ПОСЛЕДУЮЩИМ ВАКУУМНО-ДУГОВЫМ ПЕРЕПЛАВОМ | |||||||

| -ПЛ | ПЛАЗМЕННАЯ ВЫПЛАВКА С ПОСЛЕДУЮЩИМ ЭЛЕКТРОННО-ЛУЧЕВЫМ ПЕРЕПЛАВОМ | |||||||

| -ПП | ПЛАЗМЕННАЯ ВЫПЛАВКА С ПОСЛЕДУЮЩИМ ПЛАЗМЕННО-ДУГОВЫМ ПЕРЕПЛАВОМ | |||||||

| -ПТ | ПЛАЗМЕННАЯ ВЫПЛАВКА | |||||||

| -ПШ | ПЛАЗМЕННАЯ ВЫПЛАВКА С ПОСЛЕДУЮЩИМ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | |||||||

| -СП | ОБРАБОТКА СИНТЕТИЧЕСКИМ ШЛАКОМ | |||||||

| -Ш | ЭЛЕКТРОШЛАКОВЫЙ ПЕРЕПЛАВ | |||||||

| -ШД | ЭЛЕКТРОШЛАКОВЫЙ ПЕРЕПЛАВ С ПОСЛЕДУЮЩИМ ВАКУУМНО-ДУГОВЫМ ПЕРЕПЛАВОМ | |||||||

| -ШЛ | ЭЛЕКТРОШЛАКОВЫЙ ПЕРЕПЛАВ С ПОСЛЕДУЮЩИМ ЭЛЕКТРОННО-ЛУЧЕВЫМ ПЕРЕПЛАВОМ | |||||||

| -ШП | ЭЛЕКТРОШЛАКОВЫЙ ПЕРЕПЛАВ С ПОСЛЕДУЮЩИМ ПЛАЗМЕННО-ДУГОВЫМ ПЕРЕПЛАВОМ | |||||||

| -ЭЛ | ЭЛЕКТРОННО-ЛУЧЕВОЙ ПЕРЕПЛАВ | |||||||

Классификация сталей в зависимости от содержания примесей

| Р | S | |

| Обыкновенного | 0.040 | 0.050 |

| Качественные | 0.035 | 0.035 |

| Высококачественные | 0.025 | 0.025 |

| Особовысококачественные | 0.025 | 0.015 |

1.2Твердые растворы на основе железа

1.2.1 Железо и его свойства

Железо является d-переходным металлом.

В соответствии с местом, занимаемым в периодической системе элементов, различают М. главных и побочных подгрупп. М. главных подгрупп (подгруппы а) называются также непереходными. Эти М. характеризуются тем, что в их атомах происходит последовательное заполнение s- и p- электронных оболочек. В атомах М. побочных подгрупп (подгруппы б), называемых переходными, происходит достраивание d и f- оболочек, в соответствии с чем их делят на d-группу и две f-группы – лантаноиды и актиноиды. (В подгруппу б входят 33 переходных металла d-группы.)

Электронная структура атомов некоторых d-элементов имеет ту особенность, что один из электронов внешнего уровня переходит на d-подуровень. Это происходит при достройке этого подуровня до 5 или 10 электронов. Поэтому электронная структура валентных подуровней атомов d- элементов, находящихся в одной подгруппе, не всегда одинакова.

Например, Cr и Mo (подгруппа VI б) имеют внешнюю электронную структуру соответственно 3d54s1 и 4d55s1, тогда как у W она 5d46s2. В атоме Pd (подгруппа VIII б) два внешних электрона перешли на соседний валентный подуровень, и для атома наблюдается d10 вместо ожидаемого d8s2.

Атомная масса железа 55,8; плотность 7.684 г/см3; конфигурация внешних электронных оболочек 3d64s2; кристаллографические модификации – о.ц.к и г.ц.к.; атомный радиус 0.127 нм (о.ц.к. решетка); 0.124 н.м. (г.ц.к. решетка).

Свойства железа зависят от его чистоты. По степени чистоты железо подразделяют на технически чистое Feт.ч. (С+N ~10-3…10-2 %) и железо высокой степени чистоты Feв.ч. (содержание всех примесей до 10-4 %).

| Feтч | Feвч | |

| Температура плавления | 1528…1535 | 1535…1540 |

| δ→γ | 1394*/1388 | 1394…1410*/1388 |

| γ→α | 851…895*/845…865 | 908…916*/874…908 |

| Точка Кюри | 765…770 | |

| Предел текучести | 120…150 МПа | 50…60 Мпа |

| Ткр | - 12 ºС | - 85 ºС |

* - при нагреве

1.2.2 Твердые растворы замещения

Легирующие элементы в сталях не являются самостоятельными компонентами, а образуют фазы. Такими фазами могут быть твердые растворы и промежуточные фазы (карбиды, нитриды, интерметаллиды и т.п.). Структура и свойства сталей определяются составом и строением фаз, их распределением в структуре и взаимодействием между собой.

По растворимости легирующих элементов в железе твердые растворы подразделяются на непрерывные, ограниченные с широкой областью гомогенности (в железе растворяется более 2 % элемента), ограниченные с узкой областью гомогенности (от 02. % до 2 %), с незначительной растворимостью (менее 0.2 %).

Растворение легирующих элементов в железе может происходить по типу замещения и внедрения.

Твердые растворы замещения образуются в случае выполнения условий Юм-Розери:

1. изоморфизм, т.е. однотипность решеток компонентов, составляющих раствор; (это условие необходимо, но недостаточно α-железо – Mo, W или γ-железо – Cu, Al образуют ограниченные твердые растворы)

2. соотношение атомных размеров компонентов («размерный фактор»)

При образовании неограниченных твердых растворов на основе железа атомные радиусы растворителя и растворенного элемента должны различаться не более 8 %, а для ограниченных твердых растворов не более 15 %.

Атомный металлический радиус представляет собой половину наименьшего расстояния между атомами в их кристаллической решетке. Атомный радиус железа и легирующего элемента в стали и сплаве может отличаться от тех же параметров в чистых металлах. Размеры атомов в твердых растворах характеризуются эффективным атомным радиусом.

Атомные радиусы железа: α – 0.124 нм, γ – 0.127 нм.

Атомные размеры Ni, Co, Mn, Cr, V отличаются от атомных размеров изоморфных с ними модификаций железа не более, чем на 8 %.

Ограниченные твердые растворы с широкой областью гомогенности образуют эти же элементы с неизоморфными модификациями железа.

Mo (10%) и W (11%) образуют с обеими модификациями железа ограниченные растворы с широкой областью гомогеннности.

Элементы на пределе размерного фактора (Ti, Nb, Ta) образуют ограниченные растворы с узкой областью гомогенности или практически не растворимы в железе.

Когда размерный фактор выходит за пределы ± 15% (Zr, Hf, Pb), элементы имеют незначительную растворимость в железе.

3. Значения предельной растворимости зависят от взаимного расположения элементов в периодической таблице. Наибольшую растворимость в железе имеют элементы расположенные в наиболее близких к нему группах V…VIII группах. Как известно, по мере удаления от железа увеличивается различие в строении внешних d- и s- электронных оболочек d-переходных металлов изменяется металлическая валентность и электрохимические свойства элементов, т.е. обычно говорят, что изменяется сродство к электрону.

|

Атомный радиус, нм, приК=8 Растворимость в α-железе

1.2.3 Твердые растворы внедрения

Твердые растворы внедрения образуют элементы внедрения с малыми атомными размерами.

| Элементы внедрения | B | C | N | O | H |

| rx,нм | 0.091 | 0.077 | 0.071 | 0.063 | 0.046 |

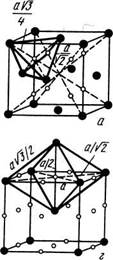

Твердые растворы внедрения всегда ограничены, а растворимость в них зависит от кристаллической структуры металла-растворителя и размеров атома элемента внедрения. Ограниченность твердых растворов внедрения определяется тем, что они сохраняют решетку металла-растворителя, а атомы внедрения в них занимают лишь вакантные междоузлия – октаэдрические и тетраэдрические поры в решетке металла-растворителя.

| о.ц.к. | г.ц.к. | г.п.у. | |

| Октаэдрические поры | 0.154 rMe | 0.41 rMe | 0.412 rMe |

| Тетраэдрические поры | 0.291 rMe | 0.22 rMe | 0.222 rMe |

Наиболее благоприятными позициями расположения атомов внедрения в твердом растворе будут октаэдрические поры в α-железе и окта- и тетраэдрические поры в γ-железе. Междоузлие обязательно должно быть меньше, чем размер атома внедрения, так как в противном случае прочной связи между атомами металла-растворителя и атомами внедрения не будет. Однако размер поры не должен быть и слишком малым, так как внедрение атома вызовет ослабление связей между атомами решетки растворителя, и структура такого твердого раствора будет неустойчивой. Какая из пор является наиболее благоприятной для размещения в ней атома внедрения, будет определяться не только ее размерами, но и количеством соседних атомов, претерпевших деформацию при образовании твердого раствора внедрения.

|

|

Положение октаэдрических (б, г)и тетраэдрических пор в г.ц.к. (а, б)и о.ц.к. (в, г) решетках

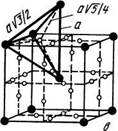

Растворимость атомов внедрения увеличивается с уменьшением размера атомов, т.е. возрастает в ряду B-C-N-O-H. Из перечисленных атомов внедрения наибольшее значение при рассмотрении легированных сталей имеют углерод и азот. Данные по их растворимости в α-железе приведены на рисунке.

Температурная зависимость растворимости углерода и азота

Как видно, азот, имеющий меньший атомный радиус (0,071 нм), чем углерод (0,077 нм), растворяется в α-железе в значительно большем количестве. В γ-железе максимальная растворимость азота также больше, чем углерода (2,8 и 2,0 % соответственно). Значительно большая растворимость углерода и азота в γ-железе по сравнению с α-железом связана с тем, что в г.ц.к. решетке размер пор больше, а их число меньше, чем в о.ц.к. решетке, т.е. для γ -железа характерна большая рыхлость упаковки.

Необходимо также отметить, что значительная деформация решетки при внедрении атомов неметалла в пору решетки металла-растворителя приводит к тому, что значительное число пор не заполняется атомами внедрения. Так, при предельном насыщении углеродом γ-железа (до 2 % С) один атом углерода приходится на каждые три элементарных ячейки γ-железа [~8 % (ат.) С], а для α-железа (0,018 % С) один атом углерода на 600 элементарных ячеек [0,083 % (ат.) С]. Столь значительное различие растворимости углерода в двух модификациях железа обусловливает возможность различной термической обработки сталей.

Твердые растворы внедрения образуются при выполнении условия (правила Хэгга)

rx/rMe<0.59

Это соотношение выполняется, если в расчет принимаются эффективные радиусы элементов. Указанные выше значения атомных радиусов элементов внедрения могут сильно отличаться от эффективных радиусов тех же элементов, находящихся в твердом растворе.

Необходимо отметить, что для бора, даже с учетом его эффективного атомного радиуса, при образовании твердого раствора внедрения в железе правило Хэгга не выполняется. Такое отношение не позволяет образовать твердые растворы замещения бора в железе. Поэтому можно предположить, что атомы бора внедряются в решетку растворителя по дефектам кристаллического строения (вакансиям, дислокациям, субграницам и границам).

На основании роли размерного фактора для твердых растворов внедрения (гх/ гш < 0,59) и замещения (гэ/ rMe ~ 0,85... 1,15) следует сказать, что отношение атомных размеров в пределах 0,59...0,85 является неблагоприятным для образования твердых растворов. В этом случае, как будет показано ниже, получаются химические соединения со сложной структурой.

1.3 CТРУКТУРА И СВОЙСТВА ЛЕГИРОВАННОГО ФЕРРИТА

Феррит - одна из основных фаз во многих сталях. В конструкционных сталях его доля составляет около 95 %, поэтому знание свойств легированного феррита позволит правильно оценить общий уровень свойств сталей.

Легированный феррит представляет собой многокомпонентный твердый раствор по типу замещения и внедрения легирующих элементов и примесей в α-железе.

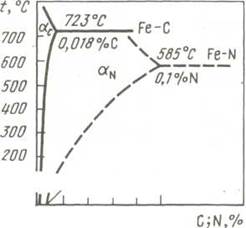

Эмпирически установлено, что количественная оценка упрочнения железа при легировании возможна на основе аддитивного вклада упрочняющего влияния отдельных легирующих элементов на свойства α-твердого раствора железа. Так, при одновременном легировании α-феррита атомами нескольких (4...5) легирующих элементов их влияние на упрочнение может быть просуммировано:

ΔσТ=ΣКiCi

где Ki – коэффициент упрочнения феррита, представляющий собой прирост предела текучести при растворении в нем 1% (по массе) i-го легирующего элемента. С,ф - концентрация i-того легирующего элемента, растворенного в феррите, % (по массе).

Значения Kt для легирующих элементов, входящих в состав феррита, приведены ниже:

Элемент................ C+N P Si Ti A1 Сu Mn Cr Ni Mo V

Кi, МПа/1 % (по массе) 4670 690 85 80 60 40 35 30 30 10 3

|

Необходимо отметить, что при оценке упрочнения феррита по приведенной формуле следует брать концентрацию легирующего элемента, растворенного в феррите, а не содержание этого элемента в стали.

Зависимость предела текучести железа от содержания легирующих элементов

На рисунке представлено влияние концентраций элементов замещения на свойства железа высокой чистоты. Эти данные показывают, что в области малых концентраций наибольшее упрочняющее влияние оказывает фосфор, тогда как хром, находящийся в феррите, в наименьшей степени упрочняет железо.

Прочность феррита сильно зависит от диаметра зерна d. Эта зависимость определяется соотношением Холла-Петча:

σт = σi + Ку d-1/2

где σi - напряжение трения или предел текучести в отсутствие сопротивления со стороны границы, т.е. предел текучести монокристалла; Ку - коэффициент, характеризующий вклад границ зерен в упрочнение.

Таким образом, чем меньше размер зерна, тем выше должна быть прочность феррита. Эффективность зернограничного упрочнения определяется степенью измельчения зерна.

Многочисленные исследования легированного феррита показывают, что собственно упрочнение феррита при легировании отрицательно сказывается на склонности его к хрупким разрушениям.

Связь критической температуры перехода от вязкого разрушения к хрупкому в зависимости от размеров зерна можно выразить следующим уравнением

Тпр= А – В ℓn d-1/2

Однако влияние легирующих элементов на температуру перехода индивидуально.В области малых концентраций легирующих элементов замещения температура перехода несколько снижается, а при большем их содержании заметно повышается. Никель в отличие от других легирующих элементов при всех концентрациях существенно понижает порог хладноломкости.

Концентрация легирующих элементов, до которой понижается порог хладноломкости феррита, для ванадия и хрома составляет <1 %, для кремния <8 %, для марганца <2 %; в реальных сталях эти значения будут другими.

1.4 СТРУКТУРА И СВОЙСТВА ЛЕГИРОВАННОГО АУСТЕНИТА

В железоуглеродистых сталях аустенит, как стабильная структурная доставляющая, существует лишь при температурах выше Асъ. В специальных легированных сталях благодаря влиянию легирующих элементов на расширение γ-области, увеличению устойчивости переохлажденного аустенита и понижению мартенситной точки аустенит может быть одной из главных структурных составляющих сталей. Поэтому знание свойств легированного аустенита наиболее важно для таких высоколегированных сталей, как нержавеющие, жаропрочные, немагнитные и др.

Изменение свойств аустенитных сплавов при легировании может быть обусловлено как влиянием легирующих элементов на свойства собственно твердого раствора - аустенита, так и их влиянием на стабилизацию аустенита к фазовым переходам, т.е. легирование может вызывать превращение аустенита с образованием других фаз (например, α- и ε-фаз в сплавах железо - марганец и α-фазы в сплавах железо - никель). Легированный аустенит подразделяют на стабильный и метастабильный. При температуре выше начала мартенситного превращения Мн нестабильный аустенит способен к фазовому превращению - образованию мартенсита в результате приложения внешней нагрузки (деформации), т.е. деформация нестабильного аустенита вызывает мартенситное превращение, так же как и охлаждение его ниже Мн. Стабильный аустенит не претерпевает фазового превращения под влиянием деформации, при этом изменяется лишь его структура. В зависимости от того, какие легирующие элементы входят в состав аустенита и каково их количество, изменяется устойчивость аустенита к распаду при деформации, т.е. степень его нестабильности.

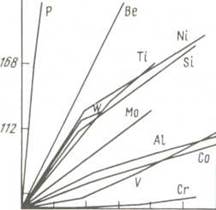

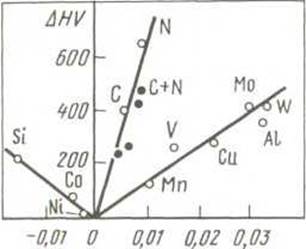

Изменение свойств собственно аустенита при легировании в общих чертах описывается теориями упрочнения твердых растворов. Так, упрочнение, определяемое параметром несоответствия по размерам, хорошо иллюстрируется рисунком, на котором представлена зависимость изменения твердости ΔНV от параметра решетки Δa хромоникелевого аустенита при введении в него 1 % легирующих элементов замещения и внедрения. Упрочнение тем больше, чем больше это несоответствие. Однако для элементов внедрения (С, N) и замещения (Мп, V, Со, Mo, W, Al, Cr, Ni, Si) эффективность упрочнения при одинаковых значениях Δа различна.

Зависимость упрочнения аустенита от изменения параметра решетки

при легировании хромоникелевого аустенита 1% различных элементов

Наибольший вклад в упрочнение аустенита вносят элементы внедрения, особенно азот. В отличие от α-железа растворимость азота в легированном аустените значительно выше и может превышать 1 % при комнатной температуре.

Эффективность влияния легирующих элементов на свойства аустенита определяется базовыми аустенитными композициями, на которых основан данный аустенит. Такими основными композициями являются Fe-Ni; Fe-Mn; Fe-Cr-Ni; Fe-Cr-Mn; Fe-Cr--Ni-Mn. Главными аустенитообразователями во всех перечисленных аустенитных композициях являются никель и марганец, а аустенит, полученный на их основе, называют соответственно никелевым и марганцовистым. Свойства их существенно различаются.

Деформационное упрочнение значительно сильнее проявляется на марганцевом стабильном аустените (Г38), чем на стабильном никелевом (Н36). Особенно существенно это различие при высоких степенях деформации. Так, деформация ε = 50 % повышает твердость никелевого аустенита в 1,5 раза, а марганцевого в 2,6. Особенностью марганцевого аустенита является его хладноломкость при низких температурах, что аномально для сплавов с г.ц.к. решеткой. В никелевом аустените резкого падения ударной вязкости при всех температурах испытания вплоть до -196 °С не наблюдается. Легирование аустенита может влиять на его свойства. Так, введение хрома в марганцевый аустенит заметно уменьшает его склонность к хрупким разрушениям, а легирование никелем практически не влияет на порог хладноломкости.

1.5 КАРБИДЫ И НИТРИДЫ

1.5.1 Общие закономерности

Основными фазами-упрочнителями в сталях являются карбиды (К), нитриды (Н) и комплексные соединения на их основе – карбонитриды.

К и Н относятся к фазам внедрения и образуются при взаимодействии d-переходных металлов и соответственно углерода и азота.

Для d-переходных металлов характерна «гибридизация» электронов между d- и s-орбиталями, т.е. взаимопереходы электронов с одного уровня на другой. Электроны углерода (четыре) и азота (три) усиливают «гибридизацию» и увеличивают связь металл-неметалл.

Переходные металл по их сродству к С и N, прочности и стойкости К и Н

Hf→Zr→Ti→Ta→Nb→V→W→Mo→Cr→Mn→Fe

При образовании фаз внедрения ионизации атомов в К и Н не наблюдается, между атомами сохраняется металлический характер связи и эти фазы обладают металлическими свойствами.

Кристаллические решетки К и Н во всех случаях отличаются от кристаллических решеток соответствующих переходных металлов.

По мере движения слева направо наблюдается тенденция к усложнению решетки и многообразию форм К и Н.

1.5.2 Карбиды и нитриды металлов IV – V групп

Однотипные монокарбиды, мононитриды типа MeC(MeN), имеющие Г.Ц.К. типа NaCl.

Две г.ц.к. подрешетки как бы вставлены друг в друга.

Атомы углерода заполняют октаэдрические поры.

Не все октаэдрические поры заполнены → фазы МеС не имеют строго стехиометрического состава. → МеСx, где x<1.

Встречающиеся в литературе обозначения карбидов V и Nb в стали формулами V4C3 и Nb4C3 следует рассматривать как фазу типа MeCx при x=0.75

Почти все монокарбиды и мононитриды образуют друг с другом неограниченные твердые растворы, и в сталях обычно обнаруживается формирование комплексных карбонитридных фаз.

Возможные обозначения: V(C,N) (V,Nb)C (V,Nb,Ti)N (V,Nb)(C,N) (V,Nb,Ti)(C,N)

1.5.3 Карбиды и нитриды металлов VI – VIII групп

По 2…3 карбида с различной сложной кристаллической структурой

WC, MoC – простая гексагональная решетка

W2C, Mo2C – плотноупакованная гексагональная решетка

В конструкционных сталях (хрома до 3…4 %) Сr7C3 – сложная гексагональная решетка (Сr,Fe)7C3

В высоколегированных сталях (хрома до 5…8 %) Cr23C6 – сложная г.ц.к. (Сr,Fe)23C6

Me6C (η-карбид) – сложная растянутая г.ц.к.

Карбиды железа Fe3C - (Fe,Mn)3C (Fe,Cr)3C имеют сложную ромбическую решетку

В сталях могут образовываться два типа нитридов Fe4N (γ’ фаза) и Fe16N1-2(α” фаза).

| <== предыдущая лекция | | | следующая лекция ==> |

| Информационно-кодовая модель коммуникации Шеннона и Уивера, | | | GRAMMAR IN THE SYSTEMIC CONCEPTION OF LANGUAGE |

Дата добавления: 2016-07-18; просмотров: 8964;