Определение прочности дорожных одежд

Показатели прочности дорожной одежды нежесткого типа. Под действием нагрузки от колеса автомобиля дорожная одежда прогибается, образуя чашу прогиба диаметром 3…4 м и более (см. рис. 3.1 и 5.4).

Величина прогиба  является главным показателем прочности дорожной одежды (жесткости дорожной одежды или её несущей способности). Вторым показателем прочности является радиус кривизны чаши прогиба. Нагрузка

является главным показателем прочности дорожной одежды (жесткости дорожной одежды или её несущей способности). Вторым показателем прочности является радиус кривизны чаши прогиба. Нагрузка  от колеса грузового автомобиля распределяется по площади отпечатка следа шины в виде двух эллипсов. Тогда удельная нагрузка

от колеса грузового автомобиля распределяется по площади отпечатка следа шины в виде двух эллипсов. Тогда удельная нагрузка  , которая передается от колеса автомобиля на покрытие:

, которая передается от колеса автомобиля на покрытие:

,

,

где F1 и F2 - площади эллипсов отпечатка следа шины двухскатного колеса автомобиля.

207

Для удобства расчетов площадь двух эллипсов условно заменяют площадью круга, диаметр D которого подбирают так, чтобы площадь круга была равна площади двух эллипсов, т.е.

.

.

Диаметр Р называют диаметром круга, равновеликого по площади отпечатку следа колеса автомобиля.

Для автомобилей с расчетной нагрузкой 100 кН диаметр D при статической нагрузке равен 33 см, при динамической нагрузке - 37 см.

Для автомобиля с расчетной нагрузкой 60 кН диаметр D при статической нагрузке равен 28 см, при динамической - 32 см.

Вместо абсолютных значений прогиба в расчетах обычно используют понятие относительной деформации:

.

.

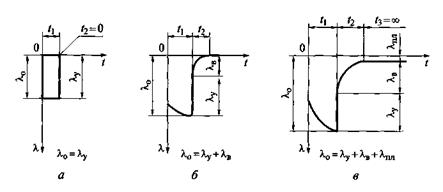

В зависимости от конструкции дорожной одежды, структуры и свойств материалов ее слоев, прочности земляного полотна, условий загрузки, температуры воздуха и др. в дорожной одежде могут возникать упругие, упруговязкие и упругопластические деформации (рис. 9.4).

Упругие деформации появляются мгновенно после приложения нагрузки и мгновенно исчезают (восстанавливаются) после снятия нагрузки. Полная относительная деформация при наличии упругих деформаций

Рис. 9.4. Виды деформаций дорожной одежды под нагрузкой во времени:

а - упругие; б - упруговязкие; в - упругопластические; t1 - продолжительность нагружения; t2 – продолжительность восстановления вязких деформаций; t3 - продолжительность восстановления пластических деформаций;  - общая величина относительной деформации;

- общая величина относительной деформации;

- соответственно упругая, вязкая и пластическая относительные деформации

- соответственно упругая, вязкая и пластическая относительные деформации

Упруговязкие (эластичные) деформации со временем под действием нагрузки возрастают, а после снятия нагрузки постепенно уменьшаются и даже исчезают, поэтому полная относительная деформация

.

.

Упруговязкопластические деформации характеризуются тем, что к упруговязким добавляются пластические (остаточные) деформации, которые после снятия нагрузки не исчезают (остаются). При этом полная относительная деформация

.

.

В различных методах расчета дорожных одежд принимают за критерий прочности упругий прогиб, не допускающий упруговязких и остаточных деформаций или полный прогиб, т.е. с учетом пластических (остаточных) деформаций, которые могут накапливаться во времени.

Соответственно вычисляют модуль упругости дорожной одежды, МПа:

,

,

где  - удельная нагрузка от колеса автомобиля;

- удельная нагрузка от колеса автомобиля;  - коэффициент Пуассона,

- коэффициент Пуассона,  = 0,3 для дорожных одежд нежесткого типа.

= 0,3 для дорожных одежд нежесткого типа.

Прочность жёстких дорожных одежд так же, как и одежд переходного типа, не оценивают. Их состояние определяют на основе детального визуального обследования с фиксацией имеющихся дефектов.

Классификация методов измерения показателей прочности. Методы измерения прочности дорожных одежд можно классифицировать по ряду признаков.

По условиям измерения прочности различают методы:

• дискретные - с записью прогиба в отдельных точках;

• непрерывные - с записью прогибов при движении лаборатории в непрерывном режиме через короткие расстояния, например, 3…6 м.

По характеру приложения испытательной нагрузки к дорожной одежде различают методы:

• статического нагружения колесом автомобиля с измерением прогибов дорожной одежды;

• кратковременного нагружения или испытания колесом движущегося автомобиля с приложением нагрузки в течение более 0,2 с и измерением кратковременного прогиба;

• динамические методы испытания - методы приложения динамической нагрузки в течение менее 0,2 с, ударной или вибрационной нагрузки с измерением динамического прогиба, амплитуды колебаний, виброкорреляционной или других косвенных показателей прочности дорожной одежды.

Методы и установки статического нагружения по характеру передачи нагрузки на поверхность дорожной одежды делятся на две группы: с нагружением через жёсткий штамп и с нагружением колесом автомобиля.

При статическом нагружении жестким штампом нагрузку, соответствующую нормативной на одно колесо (половина нагрузки на ось) и более, передаётся дорожной одежде через круглый жёсткий, обычно металлический, штамп, равновеликий отпечатку колеса автомобиля. Усилие развивается обычно гидравлической системой. Данный метод испытаний малопроизводителен и дорог.

При статическом нагружении колесом грузового автомобиля нормативная нагрузка передается непосредственно через его колесо, а прогиб измеряют рычажным прогибомером.

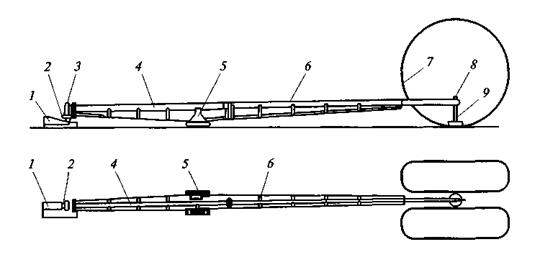

Первым типом прогибомера является балка Бенкельмана длиной 2,4 м с соотношением грузового плеча к измерительному 0,8:1,6 м, т.е. 1:2. Более совершенным является длиннобазовый прогибомер МАДИ - ГипродорНИИ длиной 3,75 м с соотношением плеч 1,25:2,5, который выпускают в России под маркой КП-204 (рис. 9.5).

В качестве нагрузки в этом методе используют грузовой автомобиль с осевой нагрузкой 100 кН или 60 кН.

Прогиб покрытия измеряют на полосе наката проезжей части по центру между скатами спаренного колеса автомобиля через каждые 200…250 м.

Рис. 9.5. Схема длиннобазового рычажного прогибомера МАДИ - ГипродорНИИ (КП-204):

1 – клиновидная опорная прокладка; 2 – кронштейн; 3 – индикатор; 4 – измерительное плечо рычага; 5 – опорная часть; 6 – грузовое плечо рычага; 7 – колесо автомобиля;

8 – измерительный штырь; 9 - подпятник

Рис. 9.6. Измерение прогиба дорожной одежды прогибомером

В каждом месте выполняют 2-3 измерения через 5…10 м. Для этого устанавливают прогибомер так, чтобы щуп с подпятником разместился строго между скатами сдвоенного колеса гружёного автомобиля точно под центром задней оси (рис. 9.6). Затем устанавливают клиновидную опорную подкладку на покрытие так, чтобы ее наклонная поверхность вошла в контакт с концом измерительного стержня индикатора. Выдерживают автомобиль на точке измерения до тех пор, пока отсчёт по индикатору  не будет изменяться за 10 с более чем на 0,005 мм, и записывают его в журнал измерений. После этого автомобиль отъезжает вперед на расстояние не менее 5 м. Дождавшись, пока отсчет по индикатору

не будет изменяться за 10 с более чем на 0,005 мм, и записывают его в журнал измерений. После этого автомобиль отъезжает вперед на расстояние не менее 5 м. Дождавшись, пока отсчет по индикатору  после съезда автомобиля с точки измерения в течение 10 с не будет изменяться более, чем на 0,005 мм, записывают его в журнал. Удвоенная разность отсчетов по индикатору до и после съезда автомобиля соответствует упругому прогибу lу дорожной одежды в данной точке:

после съезда автомобиля с точки измерения в течение 10 с не будет изменяться более, чем на 0,005 мм, записывают его в журнал. Удвоенная разность отсчетов по индикатору до и после съезда автомобиля соответствует упругому прогибу lу дорожной одежды в данной точке:

Разность между последним отсчётом по индикатору при нагруженной поверхности покрытия и начальным показанием индикатора представляет собой полную деформацию. Разность между последним показанием при разгруженной поверхности покрытия и начальным показанием характеризует остаточную деформацию. Зная полную и остаточную деформации, вычисляют упругий прогиб, а затем модуль упругости одежды.

Метод кратковременного нагружения реализован при измерении под колесом движущегося автомобиля. Для этой цели применяют специальные автомобили-лаборатории, выпускаемые в ряде стран. Наиболее широкое применение имеет дефлектограф, выпускаемый французской фирмой МАП (Lacroix-LPC Deflectographs).

Прогиб и радиус кривизны дорожной одежды на каждой из двух колей измеряется шагающим устройством через каждый оборот колеса автомобиля, движущегося в среднем со скоростью до 5 км/ч.

Для измерения прогиба применяют реперную балку, на один конец которой наезжают задние колеса автомобиля. В этот момент измеряется максимальный прогиб, а реперная балка быстро перемещается вперед и снова укладывается на покрытие.

В настоящее время выпускается модифицированный дефлектограф Flash, который двигается в процессе измерения со скоростью 7 км/ч.

Следует отметить, что такая скорость движения не обеспечивает полного соответствия условий нагружения воздействию реальных движущихся автомобилей и частота измерений существенно превышает необходимую. Достоинством подобных установок для испытаний является их большая производительность и высокий уровень автоматизации обработки результатов испытаний.

Динамические методы испытаний находят все большее применение. В разных странах имеется большое количество установок динамического испытания различных конструкций. Однако физическая сущность метода испытаний, используемая в этих конструкциях, во многом одинакова.

Она состоит в том, что испытательная нагрузка прикладывается к покрытию мгновенно в виде падающего груза, циклической или вибрационной нагрузки.

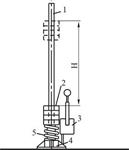

Нагрузка на покрытие передается через жёсткий или гибкий штамп. В установках динамического нагружения (УДН) груз сбрасывается с определенной высоты на амортизационное устройство из жесткой пружины или колеса. При этом создается кратковременное (0,2…0,4 с) динамическое нагружение, близкое к нагрузке от движущегося автомобиля. Схема и принцип действия установки динамического нагружения падающим грузом УДН-НК, разработанной в МАДИ Ю.М. Яковлевым, показаны на рис. 9.7.

Рис. 9.7. Принципиальная схема установки динамического нагружения (УДН):

1 – направляющая штанга; 2 – падающий груз; 3 – виброграф; 4 – штамп;

5 – пружина; Н – высота подъема груза

Груз 2, сбрасываемый по направляющей 1 на пружину 5, создает кратковременное усилие, которое через штамп 4 действует на испытываемую дорожную одежду.

Подъем груза и штампа осуществляют механической лебёдкой. Для измерения упругой деформации одежды применяют вибрографы 3, записывающие испытания на специальную ленту, или датчики перемещения с фиксацией деформации на магнитной ленте. В модели УДН-НК груз сбрасывают не на жёсткий штамп с пружиной, а на спаренное колесо, играющее роль одновременно и амортизатора.

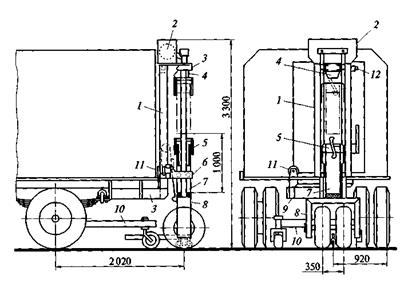

Рис. 9.8. Установка для динамического нагружения (навесная УДН-НК):

1 – несущая рама; 2 – электроталь; 3 – верхний кронштейн; 4 – ограничитель подъема; 5 – зацепное устройство; 6 – нижний кронштейн; 7 – испытательный груз; 8 – штамп; 9 – опорная рама; 10 – измерительная тележка; 11 – лебедка для подъема штампа;

12 – прибор управления электроталью

Установка динамического нагружения УДН-НК с гибким штампом принята за основу передвижной лаборатории для определения прочности нежёстких дорожных одежд КП-502МП, разработанной МАДИ (рис. 9.8).

Динамическое усилие, близкое к нормативному, создают сбрасыванием груза. Роль амортизатора и гибкого штампа, соответствующего колесу с расчётной осевой нагрузкой, играют спаренные колёса, развивающие удельное давление, равное или достаточно близкое к давлению от автомобильного колеса.

Испытательное оборудование монтируют на грузовом автомобиле - лаборатории. Эти установки обеспечивают самое близкое соответствие условий испытания реальному воздействию колеса движущегося автомобиля, полную автоматизацию процесса испытаний и обработки результатов, высокую производительность (40 и более точек в час).

С применением жёсткого штампа в России разработана установка динамического нагружения ДИНА-3М, которая выпускается серийно.

Рис. 9.9. Прицепная установка ДИНА-3М для измерения прочности

показателей дорожной одежды

Установка размещена на прицепе к автомобилю (рис. 9.9), в салоне которого размещена регистрирующая аппаратура и бортовой компьютер для автоматической обработки результатов измерений.

Динамическое усилие, соответствующее нормативной нагрузке, создается путем сбрасывания груза на амортизаторы, передающие это усилие круглому жесткому штампу диаметром, обеспечивающим нормативную нагрузку.

Работа установки достаточно высокоавтоматизирована, но на каждой точке необходима остановка. Производительность таких установок до 20 точек в час. Недостатком является неполное соответствие воздействию от жёсткого штампа действию автомобильного колеса.

По типу жёсткого штампа с динамическим нагружением работает установка FWD 8000 (Falling Weght Deflectometer) производства фирмы Dynatest (рис. 9.10).

Установка позволяет измерять прогиб дорожной одежды в намеченных точках. Время одного измерения около 2 мин.

Рис. 9.10. Установка динамического нагружения FWD 8000

По результатам измерения оценивают модуль упругости дорожной одежды, остаточную работоспособность, необходимость усиления и т.д. Аналогичные установки выпускаются во многих странах мира.

Между результатами испытаний одежды разными методами имеется корреляционная связь, которая зависит от конструкции дорожной одежды, температуры воздуха, влажности и типа грунта. В общем виде эта связь может быть выражена формулой

,

,

где lст и ld - обратимый прогиб соответственно при статическом и динамическом нагружении, мм; а, b - коэффициенты прочности, а = 1,1…1,25; b = 0,15…0,20 мм.

Порядок измерения прочности дорожных одежд. Инструментальные измерения прочности дорожных одежд производят на тех участках, где ровность покрытия не отвечает нормативным требованиям, имеется большое количество деформаций и разрушений, свидетельствующих о недостаточной прочности дорожной одежды.

В процессе визуальной оценки состояния покрытия выделяют однотипные участки длиной 100…1000 м, границы которых назначают по однотипным или близким дефектам. Внутри каждого участка назначают частные участки с практически одинаковым состоянием дорожной одежды.

При проведении оценки прочности используют различные варианты полевых испытаний дорожных одежд нагрузкой:

• только в расчётный период;

• только в нерасчётные периоды года;

• непрерывные - в расчётный и нерасчётный периоды года;

• комбинированный метод, при котором линейные испытания проводят в нерасчётные периоды года, а контрольные испытания - непрерывно в течение всего периода испытаний.

Вариант испытаний выбирают по технико-экономическим соображениям в зависимости от задач обследования, наличия оборудования, объёмов и сроков выполнения работ.

Испытания в расчётный период при значительном протяжении обследуемого участка (более 20 км) необходимо начинать с южного или западного его конца.

Измерения прочности начинают с испытания дорожных конструкций на контрольных точках. На каждом характерном участке выбирают одну контрольную точку в таком месте на покрытии, где состояние его по видам дефектов является характерным для данного участка. Контрольные точки следует располагать на ближайшей к кромке покрытия полосе наката.

Контрольные испытания в расчётные (весенние) периоды года должны быть начаты за 7-10 дней до обычного срока интенсивного оттаивания земляного полотна и продолжены в течение всего периода наибольшего ослабления дорожной конструкции.

Ориентировочно продолжительность расчетного периода  , сутки, в районах с сезонным промерзанием грунта земляного полотна определяют по формуле

, сутки, в районах с сезонным промерзанием грунта земляного полотна определяют по формуле

где h - глубина промерзания грунта земляного полотна, см; а - среднесуточная скорость оттаивания, рассчитываемая по скорости опускания нулевой изотермы, приведённой в климатических справочниках, обычно, а = 1…3 см/сут.

На каждой контрольной точке испытание проводят через день с 14.00 до 17.00. Общий период испытаний на каждой контрольной точке - не менее 30 дней.

Контрольные испытания осуществляют методом статического нагружения колесом автомобиля.

Результаты испытаний приводят к расчётной нагрузке по формуле, справедливой при значении коэффициента Пуассона дорожной конструкции m = 0,3;

где Еа - модуль упругости дорожной конструкции при воздействии расчётной нагрузки, МПа (нагрузка на колесо - 50 кН, удельное давление колеса на покрытие 0,6 МПа);  - коэффициент,

- коэффициент,  = 0,36 МПа•см/кН;

= 0,36 МПа•см/кН;  - нагрузка на колесо используемого автомобиля, кН; l - значение измеренного обратимого прогиба, см.

- нагрузка на колесо используемого автомобиля, кН; l - значение измеренного обратимого прогиба, см.

Нагрузку на колесо проверяют с помощью переносных гидравлических или других весов, обеспечивающих точность взвешивания до 0,5 кН.

Для измерения обратимых прогибов используют длиннобазовый рычажный прогибомер модели КП-204. Допускается использование других приборов, прошедших метрологическую аттестацию и обеспечивающих измерение прогибов с точностью не менее ±0,02 мм.

Линейные испытания дорожных одежд проводят высокопроизводительным методом кратковременного нагружения установкой динамического нагружения типа УДН-НК конструкции МАДИ или типа ДИНА-3М.

Линейные испытания проводят равномерно по полосе наката (1…1,5 м от кромки покрытия) в объеме:

• 20 испытаний на каждом километровом отрезке характерного участка и на каждом отрезке характерного участка длиной менее 1 км при расчётном уровне надёжности дорожной одежды 0,85…0,90;

• 28 испытаний при уровне надёжности 0,95;

• 12 испытаний при уровне надёжности 0,75…0,80;

• 10 испытаний при уровне надёжности 0,5…0,6.

Линейные испытания в расчётный период начинают при выявлении по результатам испытаний на контрольных точках общей тенденции снижения прочности во времени (увеличение прогиба под нагрузкой). При этом, независимо от начала линейных испытаний, следует в прежнем режиме проводить испытания на контрольных точках и продолжать их до тех пор, пока не станет видна общая тенденция стабилизации величины прогиба дорожной конструкции.

Для приведения результатов испытаний к расчетному году параллельно с испытанием контрольных точек определяют влажность грунта земляного полотна.

Для этого вырывают шурфы на обочине непосредственно вблизи контрольных точек и периодически (один раз в 3-5 дней) отбирают пробы грунта из-под проезжей части для выявления изменения относительной влажности грунта во времени.

Особенностью испытаний в нерасчётный период года является то, что на каждой контрольной точке проводят одноразовое испытание с одновременным измерением температуры покрытия и влажности грунта земляного полотна непосредственно у кромки проезжей части в скважине или шурфе, отрытом на обочине напротив контрольной точки.

Результаты испытаний, выполненных в нерасчетные периоды года, приводят к расчётному через коэффициент приведения КЕ, полученный путём сравнения результатов испытаний на контрольных точках в расчётный и нерасчётный периоды года:

где  - модуль упругости дорожной одежды на контрольной точке в расчетный и нерасчетный период года;

- модуль упругости дорожной одежды на контрольной точке в расчетный и нерасчетный период года;  - то же, в нерасчетный период.

- то же, в нерасчетный период.

Тогда полученный в нерасчётный период в любой точке фактический модуль упругости, МПа:

Все рассмотренные методы испытаний для оценки прочности дорожных одежд дают результаты, характеризующие фактическую прочность дорожной одежды, только в случае их проведения в расчётный период наибольшего ослабления дорожной одежды после оттаивания верхней части земляного полотна.

Этот период длится обычно не более нескольких суток, и уловить его очень трудно. Поэтому во многих случаях существующие методы визуальной оценки прочности дорожных одежд дают результаты, не уступающие по достоверности инструментальным измерениям.

Дата добавления: 2020-08-31; просмотров: 908;