Резервуарные модули

На современных ТЗА резервуарные модули выполняются рамной и несущей конструкции с соответствующим креплением к элементам транспортного модуля: рамам автомобильного шасси, полуприцепа или к транспортным колесным тележкам прицепов и полуприцепов. Эти типы резервуарных модулей являются несъемными, постоянно закреплены к элементам транспортного модуля. В перспективных разработках зарубежных и отечественных компаний в качестве резервуарного модуля для ТЗА предусматривается применение съемных резервуарных модулей, выполненных в виде контейнера-цистерны [4-7]. В комплексе со съемным и заправочным модулями такой тип ТЗА может быть преобразован в сборно-разборную систему ГЗТ [6].

К традиционным несъемным цистернам рамной и несущей конструкции, а также к контейнерам-цистернам перспективных ТЗА предъявляются жесткие требования по обеспечению прочности всех элементов, включая узлы крепления.

Во-первых, цистерны и их оборудование должны выдерживать транспортные нагрузки, возникающие при максимальной скорости передвижения в заполненном и порожнем состоянии. При расчетах прочности цистерн, в том числе обосновании толщины материала обечайки и днища, количества и места расположения элементов жесткости, а также волнорезов для гашения нагрузок при перемещении топлива в цистерне, узлов крепления, принимаются следующие условия [17].

Цистерны и средства их крепления к транспортным модулям должны при номинальном заполнении топливом выдерживать нагрузки, равные:

удвоенной массе цистерны и топлива в ней – в направлении движения и в вертикальном направлении сверху вниз;

одной массе цистерны и топлива в ней – в направлении, перпендикулярном направлению движения и в вертикальном направлении снизу вверх.

Во-вторых, цистерны должны выдерживать без деформации и разрушения гидростатическое давление при закрытом заполнении цистерны топливом и вакуума при выдаче топлива из цистерны при заправке ВС.

Кроме того, некоторые типы ТЗА, в частности для государственной авиации, должны быть авиатранспортабельными (без топлива) в открытых кабинах транспортных ВС, их прочностные свойства должны учитывать воздействующие факторы, в том числе при аварийной посадке ВС.

При расчете прочности, особенно цистерн несущей конструкции, учитывается форма цистерны и мест крепления к транспортной базе. Объем отсеков между волнорезами не должен превышать 7500 л, а площадь перекрытия сечения цистерны перфорированными волнорезами не должна превышать 70%, с учетом возможности доступа через них персонала в соседние отсеки. Максимальное расстояние между двумя соседними кольцами у сечения обечайки цистерны, между ними и волнорезами, а также усиливающими обечайку, не должен быть более 1750 мм, в цистернах могут устанавливаться продольные металлические перегородки (волнорезы), усиливающие кольца и другие элементы оборудования, которые должны быть непрерывно приваренными к обечайке между верхними, боковыми и нижними периферическими отверстиями, которые предназначены для вентиляции отсеков цистерны, стока и перемещения топлива в цистерне.

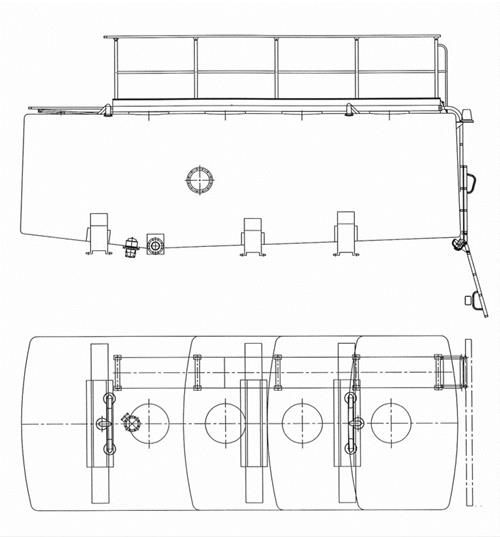

На рис. 84 приведен общий вид цистерны рамной конструкции

Рисунок 84 – Общий вид цистерны ТЗА:

Рисунок 84 – Общий вид цистерны ТЗА:

1 – обечайка; 2 – опоры; 3 – волнорезы; 4 – лестница; 5 – настил; 6 - перила

Цистерна выполнена из алюминиевого сплава переменного по длине сечения, однообъемная, с двумя цилиндрическими днищами, тремя цилиндрическими волнорезами и тремя опорами для крепления на шасси (рис.84)

Волнорезы 3 соединены сваркой с обечайкой цистерны 1 и обеспечивают необходимую жесткость конструкции. В центральной части волнорезы снабжены отверстиями для обслуживания и перелива топлива, в верхней и нижней части – отверстиями для перелива топлива и прохода газов (паров топлива).

Для дополнительного увеличения коррозионной стойкости внутренняя поверхность алюминиевой цистерны может обрабатываться методом химического оксидирования.

Цистерна оснащена четырьмя люками для обслуживания диаметром 530 мм, расположенными на верхней части. На одной из крышек люков расположен инспекционный люк диаметром 300 мм, закрывающийся рычажно-пружинным замком, который сообщает внутреннюю полость цистерны с атмосферой.

На крышках люков расположены:

- два пневмоуправляемых дыхательных клапана с огнепреградителями (пламезащитными устройствами);

- пневматический датчик верхнего уровня;

- электрический датчик верхнего уровня.

На передней части цистерны имеется фланец для соединения с дренажным трубопроводом заправочного модуля.

В средней части цистерны установлен указатель уровня топлива рычажно-поплавкового типа.

Для безопасного обслуживания цистерны на задней стенке имеется лестница 4. С правой стороны на верхней части цистерны имеется площадка обслуживания 5 (настил), а также поднимающиеся перила 6.

В нижней части цистерны расположены:

- донный клапан забора топлива;

- система слива отстоя в том числе, шаровый кран, шаровый кран;

- донный клапан налива.

В соответствии с требованиями [17] цистерны для предотвращения выхода топлива через дыхательные клапаны и разрушения цистерны давлением должны иметь незаполненный объем для компенсации расширения топлива в цистерне при нагревании. Компенсационный объем должен составлять не менее 3 % от номинальной вместимости цистерны.

На рис. 85 приведены общий вид и основные элементы резервуарного модуля цистерны-полуприцепа топливозаправщика ТЗА-40-5460.

Рисунок 85 - Цистерна-полуприцеп (вид 3/4 сзади)

Рисунок 85 - Цистерна-полуприцеп (вид 3/4 сзади)

1 – лестница откидная; 2 – фиксатор; 3 – датчик системы блокировки движения;

Цистерна-полуприцеп ТЗА несущей конструкции из алюминиевого сплава толщиной 6 мм переменного по длине сечения, однообъемная, с цилиндрическими днищами и цилиндрическими волнорезами.

Волнорезы соединены сваркой с обечайкой цистерны и обеспечивают необходимую жесткость конструкции. В центральной части волнорезы снабжены отверстиями для обслуживания, в верхней и нижней части – отверстиями для перелива топлива и прохода газов (паров топлива).

Цистерна (рис. 86) оснащена двумя инспекционными люками диаметром 500 мм, расположенными в центральной верхней части. На крышках инспекционных люков расположены люки диаметром 300 мм, закрывающиеся рычажно-пружинным замком, которые одновременно служат дополнительными предохранительными клапанами и сообщают внутреннюю полость цистерны с атмосферой при избыточном давлении более 0,03 МПа (0,3 кгс/см2). На волнорезах у инспекционных люков приварены скобы - для безопасного спуска в цистерну при обслуживании и ремонте.

На передней части цистерны имеется фланец для соединения с дренажным трубопроводом заправочного модуля.

В средней части цистерны установлен указатель уровня (поплавковый) топлива.

На крышках инспекционных люков расположены:

- два пневмоуправляемых дыхательных клапана диаметром 50мм;

- пневматический датчик верхнего уровня;

- электрический датчик верхнего уровня.

Внутри цистерны расположены трубопроводы:

- для возврата газовой смеси от приемного фланца к днищу цистерны;

- для прохода пневмо- и электропроводки;

- для подачи топлива к донному клапану забора топлива DN150 и насосу.

На нижней части цистерны расположены:

- донный клапан забора DN150;

- система слива отстоя (рис. 88), в том числе шаровый кран DN50, два шаровых крана 1".

Рисунок 86 - Цистерна-полуприцеп (вид сверху):

Рисунок 86 - Цистерна-полуприцеп (вид сверху):

1 – люк инспекционный с защитным устройством; 2 – клапан дыхательный

с пламезащитным устройством; 3 – датчик уровня пневматический

Рисунок 87 - Цистерна-полуприцеп (нижняя часть):

Рисунок 87 - Цистерна-полуприцеп (нижняя часть):

1 – клапан донный DN150

Рисунок 88 - Отбор проб и слив отстоя из цистерны-полуприцепа ТЗА:

Рисунок 88 - Отбор проб и слив отстоя из цистерны-полуприцепа ТЗА:

1 - сливной штуцер с крышкой; 2 - кран слива отстоя DN25, 3 - шаровый кран 1"

Рисунок 89 – Цистерна-полуприцеп. Схема гидравлическая принципиальная

1 - Клапан донный DN150 (пневм.); 2 - Соединение поворотное DN150; 3 - Компенсатор трубопровода DN 150; 4 - Клапан донный DN100 (пневм.); 5 - Штуцер приемный 2 1/2"; 6 - Ограничитель уровня (пневм.); 7 - Кран шаровой DN 80; 8 - Кран шаровой DN50;9 - Кран шаровой 1"; 10 - Клапан дыхательный; 11 - Пламезащитное устройство; 12 - Указатель уровня с индикатором; 13 - Штуцер метроштока; 14 - Люк инспекционный

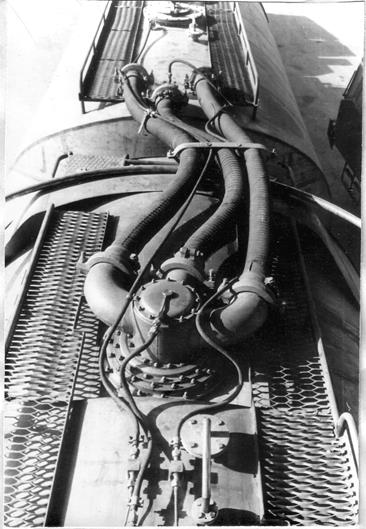

Для обеспечения цистерны-полуприцепа (рис. 89) с насосным модулем ТЗА во внутренней полости цистерны размещен «П» - образный трубопровод, подсоединенный к донному клапану через гибкую вставку снаружи цистерны, а с другой стороны – к шарнирному трубопроводному соединению внутренней полости сцепного устройства на седельном тягаче. Шарнирное соединение трубопроводных коммуникаций обеспечивает большую маневренность ТЗА и сокращение трубопроводных коммуникаций. На рис. 90 приведен другой вариант стыковочного устройства цистерны-полуприцепа с насосом на тягаче. В этом варианте для обеспечения маневренности ТЗА применяются гибкие рукава: два рукава обеспечивают всасывание топлива из нижней части цистерны, по одному рукаву обеспечивается заполнение цистерны с помощью насоса ТЗА.

Насосные модули

Насосные модули современных отечественных ТЗА имеют три основных варианта привода топливных насосов, при этом в двух вариантах используется ходовые двигатели транспортных модулей (рис. 91,92), в одном варианте – специальный автономный двигатель. В отечественных ТЗА выпуска до 1990 года (ТЗ-22, ТЗ-30, АТЗ-60-8685, АТЗ-90-8565С) [1] применялись насосные установки в основном с бензиновым автомобильными двигателями. Насосные установки этого типа в новых разработках ТЗА не применяются из-за сложности конструкции, пожарной опасности и большой массы оборудования [3-7].

Рисунок 90 – Вид сверху на стыковочное устройство со стороны

цистерны-полуприцепа ТЗА

На образцах отечественных ТЗА средней и большой вместимости с размещением заправочных модулей в отсеках позади цистерны на полуприцепе, применяется привод топливного насоса с использованием гидравлической системы.

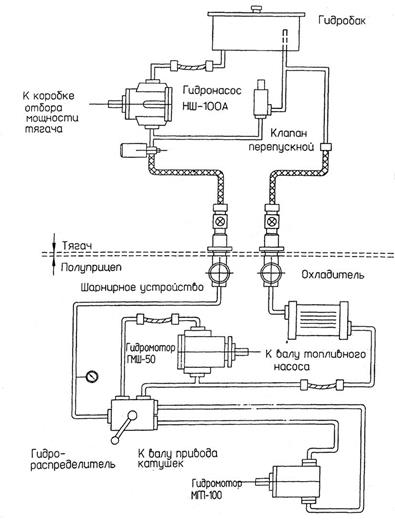

На рис. 93 приведена типовая схема гидравлического привода топливного насоса и других агрегатов ТЗА. Часть элементов системы размещены на седельном тягаче (гидробак, гидронасос, фильтр, перепускной клапан), вторая часть на цистерне-прицепе (гидромоторы, гидрораспределитель, охладитель и т.п.).

Гидронасос системы устанавливается на коробке отбора мощности ходового двигателя тягача, а гидромотор используется для привода топливного насоса. Обе системы на седельном тягаче и цистерне-прицепе соединены металлическими трубопроводами и гибкими рукавами с быстроразъемными клапанами с кранами. Изменение оборотов топливного насоса обеспечивается дистанционным управлением оборотами ходового двигателя тягача. Поэтому в данном варианте привода насоса используется также пневмо- или электросистема с механизмами управлении оборотами двигателя.

Существенно проще обеспечивается привод насоса от ходового двигателя автошасси на ТЗА малой и средней вместимости.

На рис. 91 приведен вариант размещения топливного насоса и его привода через карданную передачу непосредственно от коробки отбора мощности ходового двигателя автошасси. Центробежный топливный насос 1 расположен на кронштейне установленном на раме тягача. Карданная передача состоит из двух карданных валов с промежуточной опорой.

Рисунок 91 – Привод насоса топливного:

Рисунок 91 – Привод насоса топливного:

1 – насос; 2 – карданный вал привода насоса

На всасывающей линии наоса установлен сетчатый фильтр.

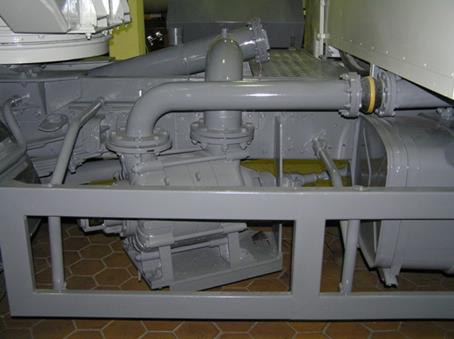

На рис. 92 приведен вариант размещения топливного насоса на кронштейне рамы седельного тягача ТЗА, у которого заправочный модуль расположен спереди за кабиной водителя. В данном варианте используется также карданная передача из карданных валов и с промежуточной опорой.

Рисунок 92 - Насос топливный с приводом:

Рисунок 92 - Насос топливный с приводом:

1 – насос DICKOW HZS 1272; 2 – фильтр сетчатый; 3 – карданный вал привода насоса;

4 – компенсатор трубопровода DN150.

Управление оборотами насоса для изменения режима подачи осуществляется с пульта заправочного модуля изменением оборотов ходового двигателя ТЗА.

В качестве топливных насосов на отечественных ТЗА находят применение хорошо зарекомендовавших себя центробежные насосы отечественного или импортного производства. В последние годы для обеспечения подачи топлива до 90 м3/ч прорабатываются возможности применения пластинчатых насосов.

Насосные модули являются одним из важнейших элементов специального оборудования и определяют основной параметр топливозаправщиков - производительность раздаточной системы. Насосы должны быть самовсасывающие и обладать достаточной высотой всасывания и обеспечивать устойчивую работу в различных климатических зонах во все времена года.

В настоящее время на топливозаправщиках используются следующие марки насосов: СВН-80, СЦЛ -20-24, СЦН-60 и ДСП -57, их технические характеристики приведены в таблице 18 [1].

Рисунок 93 - Типовая схема гидравлического привода насоса и механизмов

Таблица 18

| Параметр | СВН-80 | СЦЛ-20 = 24а | СЦН-60 | ЦСП-57 |

| Тип насоса | Вихревой | Центробежно-вихревой | Центробежный | |

| Подача, л/мин Напор, м Частота вращения, об/мин | 600—750 54—74 1450— 1!700 | 1080/12160* 1110/156* | ||

| Вакуумметрическая высота всасывания, м | 5,5 | 7,0 | 6,0 | |

| Потребляемая мощность при g = 0,8 г/см3, л. с. | 7,3 | |||

| Диаметр всасывающего патрубка, мм | ||||

| Диаметр напорного патрубка, мм | ||||

| Вес, кгс | ||||

| Габаритные размеры, мм: | ||||

| - длина | ||||

| - ширина | ||||

| - высота | ||||

| * В числителе указана подача насоса при последовательной работе рабочих колес, а в знаменателе при параллельной. |

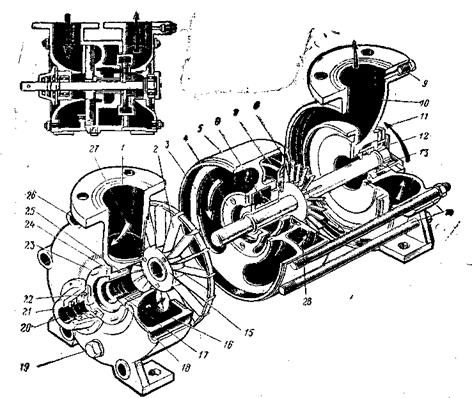

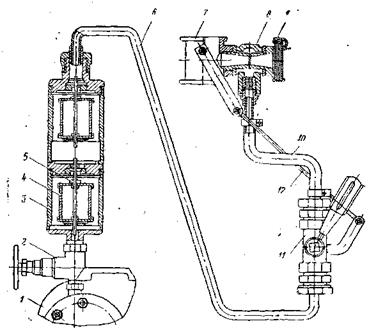

Насос СВН-80 (рис. 94) самовсасывающий вихревой с правым и левым вращением рабочего колеса, устанавливается на топливозаправщике АТЗ-3, 8-130. Насос состоит из корпуса, изготовленного из алюминиевого сплава, колеса всасывания 8, колеса нагнетания 2 и вала 3. Корпус насоса включает три секции: всасывания, среднюю 5 и нагнетания 10, соединяемые стяжными шпильками 14. Всасывающая и нагнетательные сеющий имеют фланцы для присоединения трубопроводов. На нагнетательном патрубке имеется штуцер для присоединения трубки манометра. Для слива топлива из полости насоса в нижней части каждой секции предусмотрены штуцеры с пробками 19.

Рисунок 94 – Насос СВН-80:

1 - секция всасывания; 2 - рабочее колесо; 3 — вал; 4 - пластина; 5 - средняя секция; 6 – втулка; 7 – крышка вакуумной камеры; 8 – всасывающее колесо; 9 – пробка; 10 – секция нагнетания; 11 – корпус вакуумной камеры; 12 – задняя крышка; 13 – шарикоподшипник; 14 – стяжная шпилька; 15 – пластина; 16 – обойма сальника; 17 – манжета; 18 – пружина сальника; 19 – пробка; 20 - одинарный сальник; 21 – передняя крышка; 22 - шарикоподшипник; 23 – корпус подшипника; 24 - прокладка; 25 – двойной сальник; 26 – отверстие стяжной шпильки; 27 – винт; 28 – спиральный канал средней секции

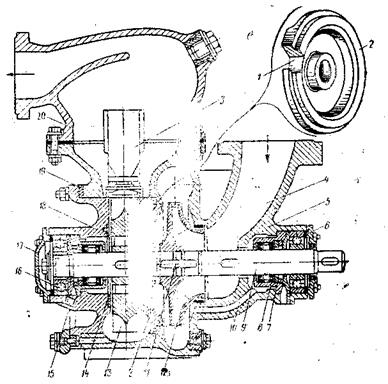

Самовсасывание в насосе CBH-80 обеспечивается вакуумной камерой и всасывающим колесом. При вращении вала насоса в вакуумной камере создается разрежение, благодаря чему топливо поступает во всасывающую секцию, на лопатки нагнетательного колеса и по каналам, выполненным в корпусе насоса, - в нагнетательную секцию. Насос обеспечивает самовсасывание только в том случае, если в нем имеется некоторое количество топлива, поэтому залить топливо, при последующих пусках заливать топливо не требуется, так как в нем остается топливо. Ввиду малой величины зазоров (0,1 - 0,15 мм) между стенками камеры и рабочим колесом 2 насос работает надежно только при перекачке относительно чистого предварительно отфильтрованного топлива. В противном случае рабочие поверхности быстро изнашиваются, это приводит к снижению подачи топлива. Поэтому на всасывающей линии насосов устанавливаются фильтры грубой очистки. Насос СЦЛ-20-24 (рис. 95) устанавливается на топливозаправщиках ТЗ-5, ТЗ-500, ТЗА-16 и ТЗА-7,5-500А и представляет собой самовсасывающий центробежно-вихревой насос. Он имеет две ступени: центробежную с центробежным колесом 12 и вихревую с лопастным колесом 13 и двухсторонним вихревым каналом. Оба колеса закреплены шпонками на валу ,9. В корпусе 5, который изготавливается из чугуна или алюминиевого сплава, имеется полость центробежной ступени. Полость вихревой ступени образуется между наружной 18 и промежуточной 2 крышками.

Насос с корпусом из алюминиевого сплава имеет марку СЦЛ-20-24а [1]. В верхней части корпуса находятся всасывающие и напорные патрубки диаметром соответственно 80 и 70 мм с фланцами для подсоединения трубопроводов.

Рисунок 95 – Насос СЦЛ-20-24:

1 - канал; 2 - промежуточная крышка; 3 - воздухоотделитель; 4 - всасывающий патрубок; 5 - корпус насоса; 6 и 16 — шариковые подшипник; 7 - обойма сальника; 8 - сальник; 9 - вал; 10 - канал; 11 - шпонка; 12 - центробежное колесо; 13 - лопастное колесо: 14 - стальные кольца; 15 - отверстие для слива; .17 - крышка подшипника; 18 - наружная крышка; 19 - регулировочная прокладка; 20 - колпак

Топливо поступает к центробежному колесу через всасывающий патрубок и отбрасывается центробежной силой в спиральный канал и под давлением через канал 1 в промежуточной крышке 2 поступает в двухстороннюю кольцевую полость вихревой ступени. Здесь давление топлива повышается и оно поступает в напорный патрубок насоса. Самовсасывание обеспечивается воздушным колпаком 20 и воздухоотделителем 3, принцип работы которых заключается в том, что в начале работы топливо поступает в напорный патрубок в смеси с воздухом. Эта смесь движется вдоль цилиндрических стенок водоотделителя, при этом, под воздействием центробежных сил, капельки топлива, как более тяжелые, отбрасываются к образующей водоотделителя и через боковые стенки стекают обратно в колпак и оттуда обратно в вихревую полость, а воздух и пары топлива вытесняются -через боковые стенки в верхнюю часть колпака. Процесс вытеснения воздуха в напорную линию продолжается до тех нор, иска во всасывающей линии насоса не образуется необходимое разрежение, при котором топливо начнет поступать в насос сплошным потоком. Насосы СЦЛ-20-24а изготавливаются с правым и левым вращением вала. Наилучший режим работы насоса СЦЛ-20-24а достигается при частоте вращения 1450 - 1700 об/мин и напоре 54 - 74 м, при этом подача топлива составляет 500 - 750 л/мин.

Рисунок 96 – Насос СЦН-60:

1 - корпус; 2 - всасывающая крышка; 3 - центробежное колесо; 4 - пропеллерное колесо; 5 - вал; 6 - вихревое колесо; 7 - торцевое уплотнение; 8 – воздухоотводящая трубка; 9 - внутренний шарикоподшипник; 10 - напорная крышка; 11 - вставка промежуточная

Насос СЦН-60 (рис. 96) установлен на топливозаправщике ТЗ-8-255Б [1]. Он представляет собой самовсасывающий центробежный насос с пропеллерным колесом на входе. Установка пропеллерного колеса позволила улучшить антикавитационные свойства насоса и повысить его вакуумметрическую высоту всасывания. Для всасывания используется вихревая ступень с окнами двойного всасывания, включенная последовательно с центробежным насосом. Все рабочие органы насоса размещены на одном валу 5, который имеет ступенчатую форму и опирается на два шариковых подшипника, один из которых располагается в корпусе напорной крышки 10, а другой - в промежуточной вставке 11. Корпус насоса изготовлен из алюминиевого сплава Ал-9 и имеет открытую улитку, заканчивающуюся раструбом с четырехугольным фланцем.

К фланцу подсоединяется напорный трубопровод. В нижней части улитки имеется резьбовое отверстие с пробкой для слива топлива из насоса.

Всасывающая крышка 2 предназначена для подвода топлива к рабочему колесу. В передней его части имеется фланец, к которому крепится всасывающий патрубок, выполняющий одновременно роль корпуса пропеллерного насоса. Промежуточная вставка 11 представляет собой отливку, состоящую из двух частей. Передняя часть в центре имеет гнездо для радиального шарикового подшипника и отверстие для прохода вала насоса, а задняя часть - совместно с фланцем Напорной крышки 10 образует полость вихревой ступени. Кроме того, задняя часть промежуточной вставки имеет боковой канал, два всасывающих окна в стенке и прилив с отверстием в центре. В центральное отверстие запрессована бронзовая втулка, служащая ограничительным упором для вихревого колеса и уплотнением, предотвращающим перетекание топлива из вихревой полости в центробежную. Промежуточная вставка монтируется в корпусе насоса на скользящей посадке.

Напорная крышка 10 состоит из фланца и корпуса, соединенных между собой болтами. Фланец имеет гнезда для вихревого колеса и центральное отверстие для прохода зала, в которое запрессовано бронзовое кольцо, служащее упором для вихревого колеса. В стенке фланца имеется два серповидных отверстия, являющихся напорными окнам вихревой ступени насоса, и боковой канал, разделенный на две части. Вместе с фланцем корпус напорной крышки образует камеру, служащую гидравлическим затвором, препятствующим проникновению атмосферного воздуха в полость центробежного насоса. В верхней части корпус имеет отверстия для заливки насоса я для воздухоотводящей трубки. Торцевое сальниковое уплотнение 7 служит для предотвращения утечки топлива через зазор между корпусом насоса и валом.

Пропеллерное колесо 4 является вспомогательным рабочим органом и предназначено .для создавая подпора жидкости перед входом в центробежное колесо. Центробежное колесо изготовлено из алюминиевого сплава Ал-4 и является основным органам насоса. Оно предназначено для превращения механической энергии вращательного движения в энергию поступательного движения жидкости. Вихревое колесо обеспечивает самовсасывание насоса. На втулке колеса имеются выступающие пояски, наличие которых вместе с ограничительной втулкой, исключает соприкосновение боковых поверхностей лопаток со стенками. Образующими полость вихревой ступени. Вал насоса опирается на два шариковых подшипника, .один из которых располагается в корпусе напорной крышки, а другой - в промежуточной вставке насоса. На всасывающем колене насоса имеется пробка, через которую в насос заливается 4 - 5 л топлива перед началом его работы.

При вращении вала во всасывающей полости насоса создается вакуум вследствие удаления из него воздуха с помощью вихревого колеса. Воздух из всасывающей полости поступает через соответствующие каналы к вихревому колесу и налетается через камеру в воздухоотделяющую трубку, которая соединена с напорным патрубком насоса за задвижкой. При соответствующем разрежении топливо по всасывающему трубопроводу начинает поступать во всасывающую полость насоса сплошным потоком и насос начинает работать.

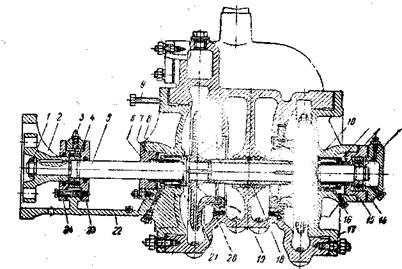

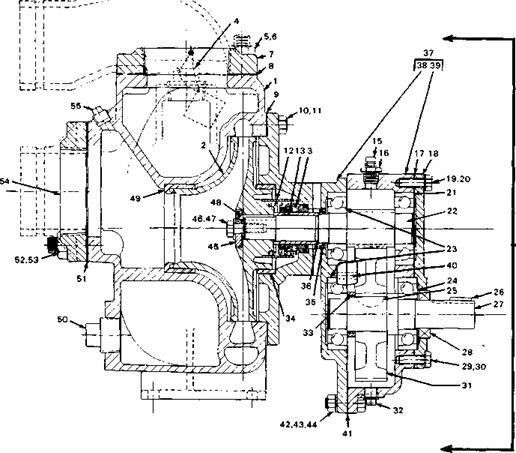

Рисунок 97 - Насос ЦСП-57

Насос ЦСП-57 (рис. 97) - горизонтальный центробежный с двумя рабочим колесами, он устанавливается на топливозаправщике ТЗ-22 [1]. Корпус насоса выполнен из чугунного литья. По обеим сторонам к корпусу крепится передняя 22 и задняя 17 крышки. Передняя крышка выполнена с приливом, в котором размещены подшипники 4, сальниковое уплотнение и муфта 2 для соединения вала насоса 5 с карданным валом. В задней крышке помещены подшипник и уплотнительное кольцо 11. На валу 5 установлены на шпонках два рабочих колеса 21. Между ними помещены бронзовые втулки 18, предохраняющие вал от истирания. Места выхода вала через переднюю 22 и заднюю 17 крышки уплотнены торцовыми сальниками, состоящими из стаканов 8, сальников, подвижных колец 12, уплотняющих колец 11 и пружин 16 с упорными кольцами.

Опорами вала служат радиальные шарикоподшипники 4, внутренние кольца которых закреплены' со стороны муфты 2 гайкой 1 со стопорной шайбой, а со стороны глухой крышки 14 - стопорным кольцом 13. Гнезда шарикоподшипников закрыты крышками 23 и 24 с сальниковыми кольцами и крышкой 14. Шарикоподшипники смазываются через пресс-масленку 3.

В средней части корпуса 19 расположен всасывающий подвод, который разделен вертикальной перегородкой на два канала, переходящие в полуспиральные всасывающие камеры соответствующих рабочих колес. Напорные спиральные каналы расположены по одному справа и слева от всасывающего подвода. Всасывающий и нагнетательный патрубки имеют фланцы для подсоединения трубопроводов. В корпусе насоса, со стороны всасывающего патрубка, установлен корпус золотника, в котором находится золотник с рукояткой. Золотник обеспечивает работу насоса на двух режимах: последовательном и параллельном.

При последовательном режиме работы насоса золотник устанавливается в соответствующее положение, топливо поступает к левому рабочему колесу и подается по каналам' во всасывающую полость правого колеса, а затем в нагнетательный патрубок насоса. Насос ЦСП-57 работает как двухступенчатый, при этом подача топлива его равна подаче одной ступени (до 1080 л/мин) насоса, а общий напор равен сумме напоров обеих ступней (до 110 л). Использовать этот режим работы насоса на топливозаправщике запрещено, так как рабочее давление специального оборудования (фильтры, счетчики и др.) меньше давления, развиваемого насосом при последовательном режиме.

При параллельном режиме работы насоса топливо поступает через соответствующие каналы одновременно к обоим рабочим колесам и подается каждым колесом в напорный патрубок. В этом случае насос работает как два самостоятельных одноступенчатых насоса, расположенных в одном корпусе, при этом подача насоса равна суммарной подаче (до 2160 л/мин) его ступеней, а напор равен напору каждой ступени (до 55 м вод. ст.). На топливозаправщике насос ЦСП-57 работает только в параллельном режиме.

Насос ЦСП-57, как и всякий центробежный насос, не является самовсасывающим, поэтому он применяется в топливозаправщиках только с самовсасывающим устройством (рис. 22), которое выполняет операцию по засасыванию топлива в насос только в начальный период его работы. Оно состоит из соплового аппарата 8, дополнительно устанавливаемого на двигателе между воздушным фильтром и карбюратором, отсекателя 3, пробкового крана 11 и запорного вентиля 2, установленного между насосом и отсекателем. Все составные части устройства соединены между собой и всасывающей полостью насоса трубопроводами 6 и 10. Сопловой аппарат состоит из сопла и заслонки 7, которая, тягами 12 соединена с пробковым краном 11. Отсекатель 3 состоит из двух камер, в которых установлены поплавки 4 с клапанами 5.

Действие самовсасывающего устройства основано на использовании разрежения, создаваемого во всасывающем коллекторе при работающем двигателе. Для этого необходимо, чтобы воздух в коллектор двигателя поступал те со стороны воздушного фильтра, а через сопловой аппарат, в этом случае заглушка 9 открывается, а заслонка 7 должна быть закрыта.

При открытых запорном вентиле 2 и пробковом кране 11 смесь воздуха с парами топлива отсасывается яз всасывающего патрубка насоса 1, проходит через отсекатель и поступает по трубопроводу к. сопловому аппарату.

После отсасывания воздуха и паров топлива всасывающий трубопровод заполняется, и топливо поступает в отсекатель, при этом нижний поплавок всплывает и перекрывает своим клапаном трубопровод, предохраняя от попадания топлива во всасывающий коллектор двигателя. Верхний поплавок отсекателя является дублирующим и служит для перекрытия трубопровода в случае неисправной работы нижнего поплавка.

Рисунок 98 – Самовсасывающее устройство

На современных ТЗА находят применения также импортные центробежные насосы. На рис. 99 приведена схема насоса 01Н1GR фирмы Gorman Rupp.

Рисунок 99 - Насос модель 01Н1-GR (в разрезе)

1. - Корпус спиральной камеры; 2* - Рабочее колесо; 3* - Уплотнение в сборе; 4 - Наливная пробка в сборе; 5 – Шпилька; 6- Шестигранная гайка; 7 - Нагнетательный фланец; 8* - Прокладка нагнетательного фланца; 9* - Прокладка корпуса спиральной камеры; 10 – Шпилька; 11 - Шестигранная гайка; 12 - Ограничитель уплотнения; 13* - Гильза вала; 14 - Редуктор в сборе; 15- Отдушина; 16 - Втулка редуктора; 17* - Прокладка плиты крышки; 18 – Крышка; 19 - Винт с шестигранной головкой; 20 - Пружинная шайба; 21* - Набор тонких прокладок подшипника; 22* - Вал шестерня; 23* - Шарикоподшипник; 24* - Набор тонких прокладок подшипника; 25 - Шпонка ведущей шестерни; 26 - Шпонка ведущего вала; 27* - Ведущий вал; 28* - Масляное уплотнение ведущего вала; 29 - Винт с шестигранной головкой; 30 - Пружинная шайба; 31* - Ведущая шестерня; 32 - Сливная пробка редуктора; 33 - Прокладочная шайба ведущей шестерни; 34 - Балансировочное кольцо; 35 - Масляное уплотнение вала-шестерни; 36* - Уплотнительное кольцо гильзы вала; 37 Редуктор в сборе; 38 - Крышка уплотнения; 39 - Корпус редуктора; 40 - Цилиндрический штифт; 41 - Прокладка крышки уплотнения; 42 - Винт с шестигранной головкой; 43 - Шестигранная гайка; 44 - Пружинная шайба; 45 - Шайба рабочего колеса; 46 - Т-образная пружинная шайба рабочего колеса; 47 - Винт с шестигранной головкой рабочего колеса; 48 - Шпонка рабочего колеса; 49* - Компенсационное кольцо; 50 - Сливная пробка спиральной камеры; 51* - Прокладка всасывающего патрубка; 52 – Шпилька; 53 - Шестигранная гайка; 54 - Всасывающий фланец; 55 – Пробка;

* Не показано на рисунке

Заправочные модули

Модули заправочные современных ТЗА существенно отличаются от кабин управления оборудованием топливозаправщиков выпуска до 1990 года [3-7]. Отличие состоит в комплектации оборудованием с новыми функциональными характеристиками, в том числе изменяющими процедуры выполнения заправочного процесса за счет его автоматизации управления, очистки топлива, контроля параметров и состояния оборудования, а также механизации ряда вспомогательных работ. Можно также отметить, что в связи с повышением требований к заправке современного парка ВС имеется тенденция к унификации оборудования ТЗА и подвижных агрегатов заправки с насосными модулями стационарных систем ГЗТ, о которых говорилось во 2 главе. Эта тенденция характерна для зарубежных и отечественных машиностроительных заводов. Однако уже сейчас имеет место разунификация комплектующего оборудования и конструктивного исполнения основных элементов технологического оборудования.

Технологическое оборудование заправочного модуля (рис. 100), как правило, монтируется на сварной раме, которая обеспечивает поэтапную сборку и монтаж оборудования, и последующую установку готового модуля на шасси автомобиля, седельного тягача или раме полуприцепа. Соответственно, заправочные модули (МЗ) могут размещаться, как в передней части ТЗА (за кабиной водителя), так и в хвостовой части [3-7, 37,64].

Рисунок 100 – Заправочный модуль в сборе

Во всех вариантах заправочные модули подсоединяются к напорным линиям топливных насосов. Кроме того, имеются соединения топливных трубопроводов МЗ с дренажным трубопроводом клапана фильтра-водоотделителя и цистерны ТЗА для автоматического стравливания воздуха и паров топлива из корпуса фильтра в надтопливную полость цистерны [64].

Модули заправочные классифицируются по суммарной пропускной способности технологического оборудования при заправке ВС (в м3/ч). В настоящее время модули заправочные для ТЗА и подвижных агрегатов заправки систем ГЗТ полностью унифицированы, выпускаются типоразмерные ряды 30, 60, 90, 120, 150, 240 и 270 м3/ч. Для перспективных сверхтяжелых транспортных самолетов разрабатываются модули заправочные с пропускной способностью до 300 м3/ч, например, на ТЗА-60-8685 [7], до 150 м3/ч через каждую из двух раздаточных магистралей одновременно.

В состав основного оборудования современных заправочных модулей для тяжелых ВС входят следующие элементы оборудования [5,64]:

фильтр-водоотделитель;

регулятор давления в линии;

счетчик жидкости;

раздаточные рукава

барабаны для намотки рукавов с гидроприводом;

наконечники нижней заправки.

На рис. 101 для примера приведена кабина управления оператора модуля заправочного топливозаправщика аэродромного ТЗА-20-6520. Как видно, в модуле заправочном устанавливается все основное оборудование, обеспечивающее работу заправочных магистралей, щитки управления и контроля, в том числе визуального контроля качества топлива, пульт дистанционного управления заправкой типа «Дэдман» и другое оборудование.

Рисунок 101 – Кабина управления модуля заправочного:

Рисунок 101 – Кабина управления модуля заправочного:

1 – Наконечники нижней заправки; 2 – Панель приборов; 3 - Щиток с элементами электрооборудования; 4 – Рычаги управления барабанами для намотки рукавов;

5 – Счетчик жидкости; 6 - Регулятор давления управления частотой вращения насоса;

7 – Пульт дистанционного управления заправкой типа «Дэдман»

Дата добавления: 2020-07-18; просмотров: 777;